Влияние включений на свойства стали.

Влияние включений на свойства стали

Сталь – это универсальный материал, который имеет очень широкое применение. Он представляет интерес для нескольких приложений из-за его нескольких преимуществ, таких как высокое отношение прочности к весу, долговечность, универсальность, возможность вторичной переработки и, что наиболее важно, его экономическая жизнеспособность по сравнению с другими конструкционными материалами. Помимо обычного использования, он также является предпочтительным материалом для многих промышленных компонентов, используемых в критически важных приложениях. Эти важные области применения требуют очень строгих требований к свойствам стали. Такие требования варьируются в зависимости от их конкретных потребностей, начиная от легкого веса, высокой прочности, высокой ударной вязкости, способности выдерживать высокое давление, способности выдерживать отрицательные температуры, отличной свариваемости, хорошей коррозионной стойкости и, чаще всего, сочетание таких необходимы свойства.

Универсальность стали позволяет инженеру адаптировать свойства, изменяя химический состав и/или микроструктуру. Несмотря на то, что в отношении этих двух переменных произошли некоторые изменения, еще одним важным аспектом, определяющим эксплуатационные характеристики стали, является то, насколько она свободна от примесей (иногда называемая чистотой). Чистота стали определяется неметаллическими включениями (или просто включениями), вкрапленными в нее. Чтобы улучшить характеристики сталей, необходимо контролировать включения, поскольку включения являются критической проблемой сталей для конструкционных применений и в зависимости от их размера, формы и распределения они могут быть очень вредными для механических свойств.

Включения — это химические соединения, состоящие из комбинации металлического элемента (железо, марганец, кремний, алюминий, кальций и т. д.) и неметаллического элемента (кислород, сера, азот, углерод и т. д.). Наиболее распространенные включения включают оксиды, сульфиды, оксисульфиды, фосфаты, нитриды, карбиды и карбонитриды. В зависимости от их природы и условий охлаждения на стадии затвердевания они могут находиться в кристаллическом или стеклообразном состоянии. Включения образуют фазы, отличные от фаз стали, хотя некоторые из них представляют большее несоответствие, чем другие, в зависимости от их кристаллической структуры и размеров атомов. Включения, содержащие более одного соединения, называются комплексными включениями (шпинели, оксисульфиды, карбонитриды и т. д.).

По размеру включения могут быть как микровключениями, так и макровключениями. Пороговое значение, которое использовалось для различения микровключений и макровключений, обычно принимается равным 100 микрометрам. Однако совсем недавно, с развитием методов производства стали для контроля размеров включений, был предложен другой способ обозначения микровключений, а именно размеры диаметра ниже их предела плавучести и значение, которое составляет десятки микрометров для современные сталелитейные процессы. Микровключения являются наиболее распространенными из-за их небольшого размера и, как правило, более равномерно распределяются в жидкой стали и, следовательно, считаются менее вредными. Макровключения из-за их большего размера ответственны за возникновение отказов в конечных продуктах или дефектов в полуфабрикатах.

Включения влияют на некоторые свойства сталей, связанные с их характеристиками в механических и конструкционных применениях. Некоторые из вредных воздействий, которые представляют включения в литейной стали, могут быть уменьшены с помощью горячей обработки, поскольку этот процесс может вызывать изменения ориентации и разрушение включений. Таким образом, совместное изучение различных факторов, влияющих на качество стали с точки зрения ее изготовления и дальнейшей обработки, помогает лучше понять их взаимосвязь для обеспечения стабильного качества в соответствии со все более строгими требованиями к механическим свойствам стальных компонентов для сложных применений. Понимание того, как это происходит, эволюционировало в недавнем прошлом. Был достигнут значительный прогресс в количественной оценке этого понимания.

В то время как большое внимание уделяется важности микроструктуры стали, влиянием включений на свойства стали сравнительно пренебрегают. Тем не менее, в промышленности уделяется внимание важности включений для характеристик стали, и основное внимание уделяется постоянным исследованиям и улучшениям. Это стало особенно важным, поскольку стали противостояли различные альтернативные материалы и более требовательные приложения. Улучшение некоторых свойств стало возможным только при понимании их связи с типом, размером и распределением включений, присутствующих в матрице. В последнее время в сталелитейной промышленности были значительно усовершенствованы технологические процессы, что позволило значительно улучшить контроль над объемной долей, размером и составом включений.

Адаптация включений для улучшения свойств и производительности является важной особенностью сталеплавильного производства, поэтому широко используется термин «инженерия включения», придуманный в 1980-х годах. Инжиниринг включений начинается с определения желаемых свойств, которыми должны обладать включения. Затем, путем определения соответствующих условий обработки, изготавливается продукт, в котором преимущественно образуются эти желательные включения. Контроль распределения включений в конечном продукте, особенно включений, образовавшихся после начала затвердевания (вторичных включений), остается серьезной проблемой.

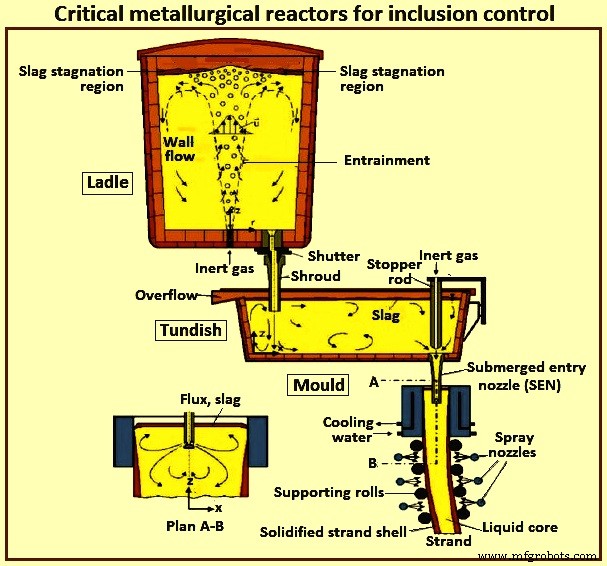

Включения — это неизбежные химические соединения, внедренные в стальную матрицу и состоящие как минимум из одного неметаллического компонента, такого как кислород, азот или сера. Эти соединения могут образовываться на различных стадиях процесса производства стали. Роль процесса производства стали с точки зрения контроля включений очень важна, поскольку включения возникают и могут модифицироваться на различных этапах технологического маршрута. Кроме того, включения вредны тем, что нарушают однородность структуры после ее затвердевания. Стадии вторичного производства стали, которые играют важную роль в контроле включений, включают раскисление, десульфурацию, вакуумную дегазацию и перемешивание аргоном. В ходе этих операций добавляются легирующие добавки, уменьшаются растворенные в стали газы, удаляются и/или химически изменяются включения для обеспечения высокого качества стали. На рис. 1 показаны критически важные металлургические реакторы (ковш, промежуточный ковш и изложница) для контроля включений при непрерывной разливке стали.

Рис. 1. Критические металлургические реакторы для контроля включения

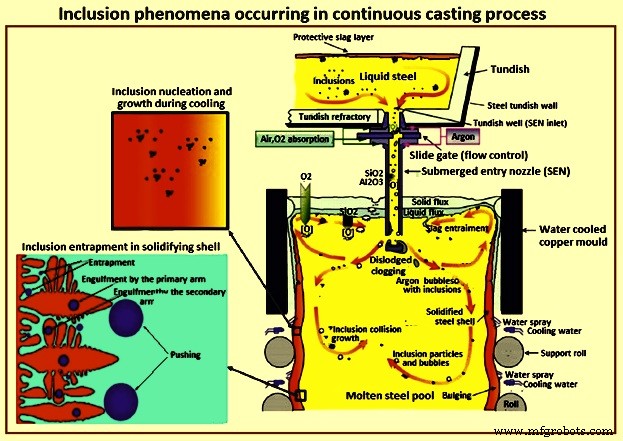

После выполнения операций вторичной выплавки стали рафинированная сталь затем передается в машину непрерывного литья заготовок для разливки жидкой стали в отливку (сляб, блюм, заготовку и т. д.). Во время литья может происходить несколько различных взаимодействий между сталью и включениями. Могут иметь место реакции между литейным порошком и жидкой сталью, и может происходить захват литейного порошка. Конструкция погружного входного сопла (SEN) и поток жидкости, электромагнитное перемешивание и использование вертикальной или криволинейной формы являются одними из основных явлений, влияющих на конечное содержание включений в стали. На рис. 2 показаны явления включения, происходящие в процессе непрерывной разливки из-за различных взаимодействий между сталью и включениями.

Рис. 2. Явление включения, происходящее в процессе непрерывного литья заготовок

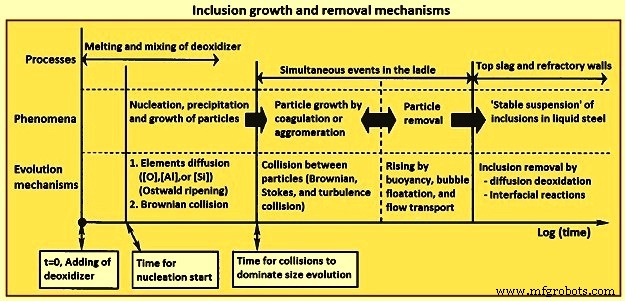

Весь процесс удаления включений в жидком состоянии состоит из цикла «зарождение-рост-удаление». Образование включений можно разделить на разные этапы в зависимости от явлений, происходящих на каждом из них. Зародышеобразование происходит в результате перенасыщения жидкой стали растворенными веществами из-за изменения температуры или химического состава системы. Рост включений продолжается до тех пор, пока не будет пересыщения или не будет достигнуто химическое равновесие. Движение жидкой стали за счет тепловой конвекции или сил магнитного перемешивания вызывает коалесценцию или агломерацию (соответственно жидких или твердых) включений. Включения с более высокой поверхностной энергией склонны к слиянию легче, чем включения с более низкой поверхностной энергией. Более крупные включения легче вплавить в шлак, где они абсорбируются, но этот процесс удаления зависит от радиуса частиц. На рис. 3 описаны процессы, явления и механизмы эволюции включений на разных стадиях производства стали.

Рис. 3. Механизм увеличения и удаления включения

Включения могут быть шаровидной, пластинчатой, дендритной и полиэдрической формы. С точки зрения их формы наиболее желательной является шаровидная форма из-за их изотропной природы в отношении их влияния на механические свойства. Пластинчатые или тонкие пленки располагаются на границах зерен вследствие эвтектического превращения при затвердевании. Они наиболее вредны для механических свойств, поскольку ослабляют связи на границах зерен. Дендритообразные, вызваны избыточным количеством алюминия. Эти включения имеют высокую температуру плавления и могут вызывать засорение в жидкой фазе. В затвердевшей стали острые кромки и углы дендрита могут вызвать концентрацию внутренних напряжений и отрицательно сказаться на механических свойствах. Полиэдрические включения оказывают меньшее влияние на механические свойства, чем включения в форме дендритов или пластинок из-за их более шаровидной формы. Морфология дендритных включений может быть преобразована в полиэдрическую путем небольшого добавления редкоземельных элементов (церий, лантан) или щелочноземельных элементов (кальций, магний).

Для лучшего понимания поведения включений необходимо понять переход из жидкого состояния в твердое как для стальной матрицы, так и для включений. Физические свойства окружающей матрицы и включения при температуре затвердевания имеют важное значение, поскольку они могут представлять различные сценарии. Если включение является жидким (т.е. с более низкой температурой плавления), то при температурах затвердевания стали развивается система сжимающих остаточных напряжений, обеспечивающая когерентность между включением и матрицей. С другой стороны, если при затвердевании стали включение является твердым, развитие напряжения зависит от различных коэффициентов теплового расширения обоих видов. Когда включение сжимается в меньшей степени, чем матрица, внутри включения возникает сжимающее остаточное напряжение, а в матрице вокруг включения возникает результирующее растягивающее напряжение. С другой стороны, если включение сжимается быстрее, чем матрица, то во включении генерируются растягивающие остаточные напряжения и разъединяется его, а матрица возникает в виде пустоты.

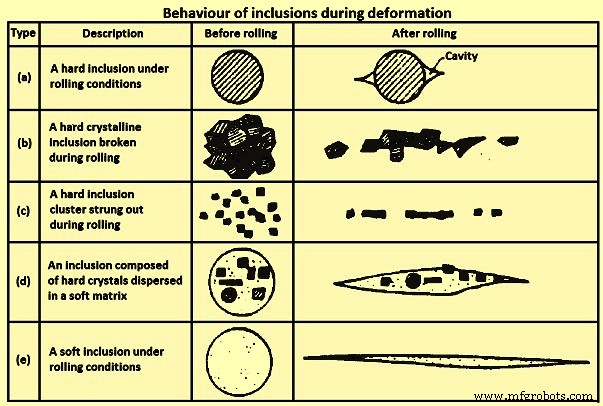

Включения составляют очень небольшую часть затвердевшей стали и обычно мелкодисперсны. Они вредны тем, что нарушают однородность структуры. Деформационное поведение включений при горячей обработке стали имеет большое значение для свойств конечного продукта. Как стальная матрица, так и включения обычно представляют собой многофазные структуры, но для сравнения сталь можно рассматривать как однородную фазу, поскольку структуры включений более грубые по сравнению со стальными микроструктурами.

Внутренние напряжения могут возникать из-за различий теплового расширения включений и матрицы. Эффект обтекания и обтекания включений стальной матрицей вызывает деформацию включений, причем степень деформации уменьшается с удлинением включений в результате трения на границе раздела в направлении прокатки. Если включение имеет прочную межфазную связь, то включение удлиняется и остается неразрушенным при горячей обработке. С другой стороны, если включение имеет слабую межфазную связь, оно не взаимодействует с потоком стали, и могут образовываться несплошности. С этой точки зрения включения можно разделить на (i) пластичные по своей природе включения (такие как сульфид марганца), (ii) некристаллические стекловидные включения, которые ведут себя жестко, но становятся пластичными при некоторой характерной температуре (например, некоторые стекловидные силикаты), и (iii) кристаллические ионные твердые вещества (такие как алюминаты кальция, оксиды алюминатов и некоторые кристаллические силикаты), которые не проявляют пластичности и ведут себя хрупко.

Некоторые элементы, допустимые в составе стали, обладают высоким сродством к кислороду и, следовательно, могут использоваться в качестве раскислителей, образуя при добавлении в жидкую сталь неметаллические продукты раскисления. Примерами являются кремний, марганец и алюминий. Продукты раскисления могут стать важными оксидными включениями. С другой стороны, в случае серы только элементы с низкой растворимостью в железе (такие как кальций и марганец) или редкоземельные элементы имеют достаточно высокое сродство к сере для образования неметаллических сульфидов при температурах жидкой стали. Следовательно, большая часть серы в стали должна быть удалена из раствора путем рафинирования шлака, а остальная часть - в результате реакций осаждения, происходящих в основном во время затвердевания. Наиболее распространенным сульфидом, осаждающимся при затвердевании, является сульфид марганца.

Основываясь на этих наблюдениях, две возможные классификации возникающих включений:(i) по их химическому составу (оксиды, сульфиды и т. д.) или (ii) рассмотрение момента их образования по отношению к началу затвердевания, например первичное, до начинается затвердевание, причем вторичное, после того, как в литейной форме начинает формироваться твердая сталь. Кроме того, включения, возникающие в процессе производства стали, классифицируются как «эндогенные», а включения, появляющиеся из «внешних» источников (фрагменты огнеупоров, захваченный шлак и т. д.), классифицируются как «экзогенные». Однако в редких случаях «экзогенный» объем материала сохраняется в стали достаточно долго, не вступая в активную реакцию с жидкой сталью. Эти реакции вызывают изменения во включениях. Следовательно, эта классификация может иногда сбивать с толку.

Наконец, общий способ классификации включений связан с размером включения, по которому включения можно классифицировать как макровключения и микровключения. Разумным ограничением между размерами является то, что включение является макровключением, если оно достаточно велико, чтобы вызвать немедленную поломку продукта либо во время обработки, либо во время использования. Все остальные включения классифицируются как микровключения. Следовательно, несмотря на важность этой классификации, ее сложно применять.

Некоторые свойства включений имеют ключевое значение для того, как они влияют на поведение сталей. К ним относятся пластичность или твердость в зависимости от температуры, коэффициент теплового расширения (КТР), характер кристаллизации (в случае стекловидных включений) и, в меньшей степени, растворимость металлических растворов. Включения имеют ионный, ковалентный или смешанный характер связи. Как таковые, они обычно являются хрупкими при комнатной температуре и не имеют прочной связи с металлической матрицей. При повышении температуры некоторые включения становятся более пластичными.

Несколько измерений твердости и пластичности включений показывают, что наблюдаемые изменения слишком сложны, чтобы их можно было описать простым способом. Одной из наиболее широко используемых концепций для описания деформационного поведения по-прежнему является «относительная пластичность» включений. Эта концепция особенно полезна, когда отсутствуют точные знания о свойствах включений. Понятие относительной пластичности, введенное в 1960-х годах, указывает на отношение истинной деформации включений к истинной деформации стали. В зависимости от температуры и состава включений относительная пластичность включений меняется, и включения могут деформироваться, трескаться или вести себя смешанно. Это показано на рис. 4.

Рис. 4. Поведение включений при деформации

Как показано на рис. 4, сочетание низкой прочности сцепления с матрицей и деформации матрицы приводит к образованию пустот и расслоению (или отслоению). Кроме того, в этих условиях твердые включения обычно разрушаются и перераспределяются в стали. Это обсуждалось на примере глинозема. Понимание разрушения и перераспределения глинозема еще больше осложняется тем фактом, что включения глинозема часто группируются во время обработки в жидком состоянии. Прогнозирование поведения твердых включений или включений, которые становятся менее пластичными при более низких температурах, было сложной задачей.

Однако существуют основные параметры, необходимые для количественного описания механического поведения включений и, следовательно, их влияния на свойства стали. Включения, пластичные при рабочей температуре, деформируются при обработке стали. Это приводит к вытягиванию включений вдоль основных рабочих направлений. Это приводит в ряде случаев к анизотропии формы включений. Это приводит к анизотропии свойств, на которые влияют включения. Недавно была подтверждена взаимосвязь между высокотемпературной пластичностью и температурой плавления оксидных включений путем корреляции расчетной температуры ликвидуса включений с их измеренным соотношением размеров.

В некоторых работах по моделированию деформации включений при горячей обработке пластическая деформация включений связана с их вязким течением и достигается разумное предсказание анизотропии. В количественном исследовании было показано, что отношение напряжения течения включения к напряжению матрицы определяет удлинение включений. Поведение составных включений, содержащих оксид алюминия, окруженный сульфидом марганца, показано на рис. 4(d). Результаты подтвердили экспериментальные наблюдения, которые показывают, что, когда содержание серы падает ниже 60 ppm (частей на миллион), соотношение размеров включений оксида алюминия и сульфида марганца существенно уменьшается. Эти результаты имеют особое значение для современных чистых сталей высокой чистоты.

Анизотропия, вносимая изменением формы включений, не может быть устранена дальнейшей термической обработкой. Деформация включений и сегрегаций обычно является причиной появления «волокон», наблюдаемых при макрографическом исследовании сталей. Возможная кристаллизация включений в процессе обработки стали может затруднить прогноз степени их деформации и изменения пластичности с температурой. Было показано, что включения, изначально «стекловидные» или аморфные, кристаллизуются при обработке при температурах в диапазоне температур горячей обработки сталей. Кристаллизованные включения имеют другое реологическое поведение (или относительную пластичность) по сравнению со «стекловидными» включениями. Это может быть особенно важно, когда критична пластичность включений.

Коэффициенты теплового расширения (КТР) включений иные, чем у стали. Различия в КТР могут влиять на остаточные напряжения вокруг включений. Включения, которые могут быть более вредными, будучи окруженными полем растягивающих напряжений, связанных с мозаичными (обозначающими или характеризующимися рисунком повторяющихся форм, особенно многоугольников, которые плотно прилегают друг к другу без зазоров или перекрытий) напряжениями. Это может быть особенно важно в условиях усталости. Эти напряжения также считаются относящимися к обрабатываемости. Считается, что образование полей напряжений, полостей и пор в матрице стали вокруг включений благоприятно влияет на обрабатываемость. Включения с более высоким КТР, чем у стали, отделяются от матрицы при охлаждении от температур обработки стали. Это также может вызвать проблемы при подготовке металлографических образцов и трудности с определением размера.

При использовании автоматических методов устанавливается порог уровня серого для различения оксидов и сульфидов. В зависимости от выбранного порога темная область между матрицей и включением может по-разному влиять на измеренный размер включения. Существуют значительные различия в использовании выражения «включения» при обсуждении моделирования трещин. Некоторые из них включают карбиды, карбонитриды и другие частицы второй фазы в определение «включений». При рассмотрении процесса вязкого разрушения представляется важным учитывать оба типа частиц. Особое внимание следует уделить различию прочности границы раздела матрица-включение, размеру и распределению различных типов частиц.

Поверхность раздела между включениями и сталью, как правило, имеет очень низкую прочность или вообще не имеет прочности. С другой стороны, прочность поверхности раздела между карбидами и сталью, например, оценивается в диапазоне от 1200 до 2000 МПа. Это различие имеет большое значение для влияния включений на свойства стали, особенно на разрушение. Различие между включениями и частицами второй фазы может стать размытым. В некоторых сталях титан используется для фиксации азота, а включения нитрида титана могут образовываться в жидком состоянии. С другой стороны, в электротехнических сталях сульфид марганца образуется в виде мелкодисперсного осадка, контролирующего движение границ зерен. В исследовании с использованием частиц оксида алюминия в стали была продемонстрирована контролирующая роль размера частиц и их объемной доли в влиянии на движение границ зерен.

Влияние включений на свойства стали

Влияние включений на свойства стали изучается давно. Включения могут быть адаптированы из процесса производства стали для литых изделий для улучшения свойств стали. Кроме того, зная требуемые характеристики кованых изделий, можно «спроектировать» включения из стали определенной марки. Чтобы должным образом решить проблему улучшения свойств стали с помощью инженерии включений, важно иметь представление о явлениях и поведении включений на всем пути обработки, от жидкой стадии до операций после литья и их влияния на деформируемые металлы. продукты.

В 2009 году Европейская комиссия опубликовала обзор исследований, включающий исследования, проведенные на 4 крупных производителях стали, целью которых была оптимизация и оценка различных путей вторичной металлургии для получения высококачественной полосовой стали путем контроля включений, где для производства сыпучих материалов это вопрос воспроизводимости, в то время как для специальных сталей подбирается индивидуально. Следовательно, важно понимать влияние маршрута на популяцию включений и влияние включений на свойства стали.

Недавнее исследование влияния включений на свойства стали было проведено на критических измерениях в современном сталеплавильном производстве для оценки влияния условий процесса на свойства углеродистых сталей, раскисленных алюминием, среднеуглеродистых сталей, раскисленных алюминием, усовершенствованных высокопрочных сталей и легкообрабатываемые стали, все это с учетом строгих требований к свойствам стали для автомобильных применений, которые включают низкое содержание включений и модификацию кальцием для обеспечения более высокой формуемости и улучшенных механических характеристик автомобильных деталей.

Требования к чистоте в отношении включений варьируются от продукта к продукту. Не может быть универсального определения чистоты по отношению к включениям. Требования следует рассматривать в отношении требований конкретного применения, для которого будет использоваться сталь, а также многих других аспектов, таких как их расположение, форма и распределение в стальном компоненте.

Влияние на обработку (горячая и холодная обработка и формовка) – Иногда бывает удобно отделить влияние включений во время обработки от влияния во время нанесения, так как условия обработки обычно отличаются от тех, которые предусмотрены для применения в стали. Это верно даже с учетом того, что большинство проблем, связанных с включениями, связаны с их относительной пластичностью и их влиянием на вязкое разрушение стали. Включения, которые занимают значительную часть поперечного сечения материала при горячей или холодной обработке или находятся в областях, где технологическая деформация высока, могут вызвать разрушение при обработке. Следовательно, важен контроль объемной доли, размера и распределения включений. Кроме того, разработка включений важна для определения усталостных свойств и обеспечения разумного прогнозирования анизотропии.

Важными областями, которые представляют трудности для дальнейших достижений, являются (i) правильная характеристика свойств включений и их границ раздела со сталью, (ii) адекватная метрика для характеристики размера, формы и распределения большого множества частиц, и ( iii) трудности, связанные с вычислительными методами, учитывающими множественную популяцию частиц.

Влияние на прочность на растяжение – На предел прочности стали может влиять конечная объемная доля включений, а также морфология и ориентация включений. Ориентация включений по отношению к направлению нагрузки имеет важное значение из-за того, что определенные уровни включений влияют на пластичность материала. В случае меньших сечений влияние включений выше из-за роли размеров включений, выступающих местами зарождения микропустот либо за счет разъединения с матрицей, либо за счет разрушения включения, что отрицательно влияет на пластичность стали. . Уровни объемной доли включений в современных методах производства стали были значительно снижены до такой степени, что их влияние на предел прочности при растяжении практически ничтожно при стандартных испытательных размерах. В исследовании, в котором изучались стали с различными уровнями примесей для определения уровней допуска к включениям в сверхвысокопрочных сталях, было обнаружено, что удлиненный сульфид марганца снижает пластичность и изгибаемость, однако не оказывает заметного влияния на прочность. /Р>

Влияние на прочность – Вязкость разрушения – это свойство материала сопротивляться распространению трещины, и это важнейшее свойство, используемое при проектировании некоторых инженерных компонентов. Большинство включений считаются концентраторами напряжения в затвердевшей структуре и могут вызвать разрушение посредством разрушения. Распределение частиц, образующих пустоты, рассматривается как включающее две шкалы размеров, а именно (i) более крупные включения, которые зарождают пустоты при относительно небольших деформациях, и (ii) более мелкие частицы, которые зарождают пустоты при гораздо больших деформациях. Зарождение небольшой трещины обычно происходит при больших размерах включений, а распространение трещины происходит за счет сцепления микропустот, образующихся при включениях меньшего размера. Размер частиц, образующих пустоты, обычно составляет от 0,1 микрометра до 100 микрометров с объемной долей не более нескольких процентов, хотя этот небольшой процент играет важную роль в сопротивлении росту трещин конструкционных сплавов. Режимы разрушения сталей состоят из трех основных различных механизмов, как указано ниже.

- Декольте – Это режим трансгранулярного разрушения, при котором разрушение распространяется через кристаллографические плоскости внутри зерен, а поверхность разрушения выглядит как ряд плоских плоскостей. В этом режиме разрушения основным способом повышения ударной вязкости является управление микроструктурной единицей, которая создает плоскости распространения, например, в ферритных сталях это размер ферритного зерна, а в перлите и бейните - размер предшествующего аустенитного зерна.

- Низкотемпературное межкристаллитное разрушение – Это тип разрушения, который происходит по границам зерен из-за микросегрегации или осаждения вторых фаз вдоль границ зерен. В низколегированных сталях осаждение сульфида марганца часто происходит в результате высокотемпературной обработки, обычно превышающей температуру рекристаллизации сталей (около 1250°С). Эти частицы действуют как места зарождения пустот для межзернового ямочного разрушения.

- Разрыв ямочки - Это тип разрушения, при котором пустоты зарождаются во включениях, а разрушение происходит, когда эти пустоты растут и сливаются в условиях деформации (часто называемое «слиянием пустот»). Известно, что сульфид марганца декогелизируется из матрицы еще до деформации, в то время как большинство оксидных включений декогелизируются при малых деформациях. Это связано с когезионной связью по коэффициенту теплового расширения. Полученная поверхность представляет собой относительно равноосную поверхность излома с углублениями.

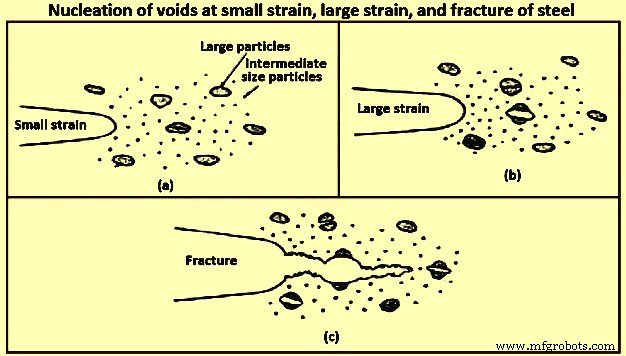

Первые два режима обычно возникают ниже температуры перехода от пластичного к хрупкому состоянию, тогда как третий возникает выше температуры перехода. На рис. 5 показано зарождение пустот при малых деформациях (5а), больших деформациях (5б) и разрушении стали (5в).

<сильный>

Рис. 5. Зарождение пустот при малых деформациях, больших деформациях и разрушении стали

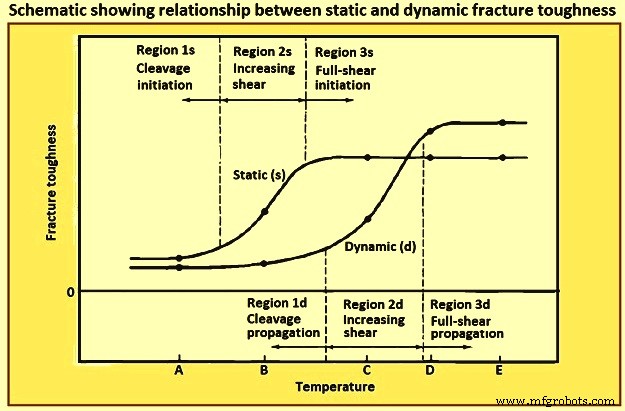

Вязкие и хрупкие разрушения являются двумя основными типами разрушения низколегированных сталей. Вязкое разрушение происходит, когда материал подвергается воздействию высоких температур, в то время как хрупкое разрушение обычно происходит при низких температурах. На рис. 6 показана разница между статическими и динамическими кривыми режима разрушения, характеризующаяся различиями в применяемой скорости деформации. Существует два теста для оценки статических и динамических режимов разрушения. Испытание с V-образным надрезом по Шарпи используется для оценки динамического разрушения, а испытание «смещение вершины трещины» (CTOD) — для оценки квазистатической вязкости разрушения. Испытание на CTOD применяется к материалам, которые могут подвергаться некоторой пластической деформации до того, как компонент выйдет из строя. Измерение этого смещения очень важно для инженерных целей, и важность этого теста зависит от точного измерения этого параметра.

Рис. 6. Схема, показывающая взаимосвязь между статической и динамической вязкостью разрушения

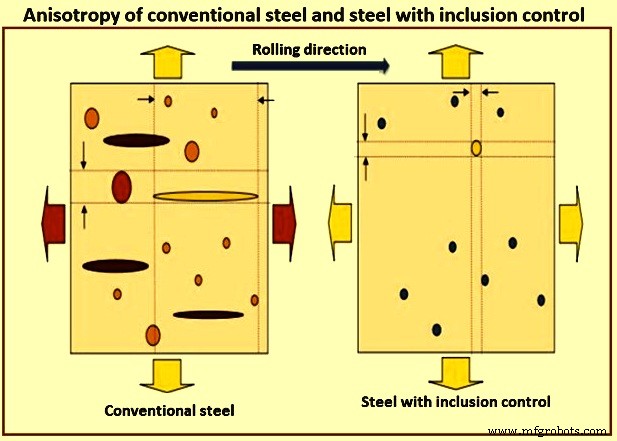

Другим важным фактором, влияющим на ударную вязкость, является анизотропия поведения при разрушении горячекатаных изделий. This is associated with the orientation of elongated inclusions or inclusion clusters. The highest energy absorbed occurs in the samples where the crack plane is normal to the elongated inclusions, and the crack can be deflected along the interfaces of the inclusions. Lower energies are absorbed when a crack propagates along the interfaces of the elongated inclusions. In Fig 7 two steels are compared, to the left conventional rolled steel can be seen, the anisotropy is higher due to the elongation of inclusions parallel to the rolling direction. If the material is loaded in this direction (red arrows) the strength is higher than if the material is loaded in the transverse direction (yellow arrows). In the steel on the right is steel with inclusion control. In this steel, the anisotropy is less due to better inclusion control which produces fewer, isolated and smaller inclusions. If the material is loaded in this case there is not much difference between the most and least favourable loading conditions.

Fig 7 Anisotropy of conventional steel and steel with inclusion control

Manganese sulphide inclusions are a major cause of fracture anisotropy. Due to manganese sulphide inclusions, transverse and through thickness orientations are the most affected by inclusion anisotropy. This can be improved by modifying sulphur containing inclusions to form hard inclusions which remain spherical during working or if the added cost is justified, the sulphur content can be reduced by further desulphurization or vacuum stirring.

Oxide inclusions are associated with ductile fracture which is characterized by linking of dimples. Void formation around oxide inclusions plays a dominant role in shear fracture. With increasing strength levels of the steel, the effect of inclusions especially at low temperatures is highly noticed.

Normally low inclusion levels are enough to guarantee acceptable ductility and toughness criteria in ultra-high strength steels. However, if in the future the demand to develop these properties, the need to avoid elongated manganese sulphide and minimize the number of coarse titanium nitride is to be pursued, as these are the most deteriorating inclusion types for ductility of relatively low impurity levels in ultra high strength steels.

Effect on fatigue – When the failure of a steel component has been due to a repeated number of load applications (cycles) below the yield stress of the material, it is considered a fatigue failure. In this regard, there are very important aspects in which inclusions play a major role. One of the first studies to establish a relationship between hardness and fatigue limit was the one carried out by Garwood and co-workers. Since then, the relevance that non-metallic inclusions have with regard especially to high strength steels has been the subject of several studies. Majority of these studies have pointed out several factors which relate to stress concentration, namely inclusion shape, adhesion of inclusion to the matrix, elastic constants of inclusions, and matrix and inclusion size.

Murakami and Endo developed the area model for evaluating the effect of small defects (holes) in metallic materials. In their study, they demonstrated that the problem of a small defect is essentially a small crack problem and hence this problem is to be solved with stress intensity factors instead of stress concentration. They found that there is a strong correlation of the maximum stress intensity factor with the projected area of the defect in a plane perpendicular to the maximum principal stress. Inclusions in fact can be treated as mechanically equivalent to small defects having the same value of the projected area (square root of crack area).

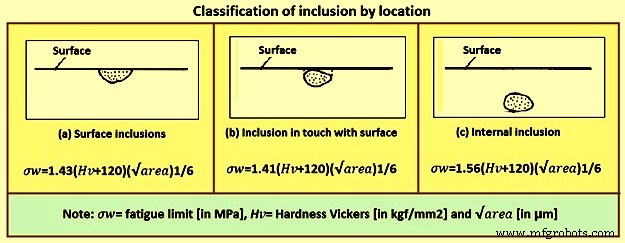

It is not only those factors which influence the fatigue life of a component, but also the location of the inclusion or defect inside the component. An inclusion of a certain size found close to the surface has a higher impact on the fatigue life than an inclusion of the same size in a location more distant from the surface. Murakami published quantitative equations for the prediction of the fatigue strength of a material with a surface defect, near the surface and an internal defect. Fig 8 gives classification of inclusion by location.

Fig 8 Classification of inclusion by location

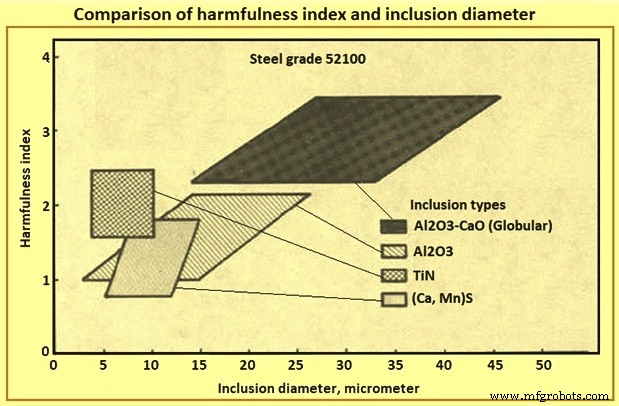

The relationship between the harmful effects of inclusions on fatigue life and inclusion size is shown in Fig 9. This figure can help to illustrate that large globular inclusions are most harmful because of their size, not because of their shape. Also, that calcium sulphides compared with oxides of an equal size are less harmful. Finally, that the titanium nitrides are the most harmful type of inclusions over an equal size range compared to other oxides or sulphides.

Fig 9 Comparison of harmfulness index and inclusion diameter

The importance of inclusions on the fatigue of steel has been long recognized. However, the effect of type, composition, shape, and size of inclusions on fatigue has been extensively studied without a firm conclusion. A recent study has shed new light on understanding the effects of inclusions on fatigue which is summarized here. The fatigue limit is correlated with the existence of non-propagating cracks. It is not related to crack initiation. The fatigue limit is a threshold stress for crack propagation and not the critical stress for crack initiation. Fatigue limit correlates with hardness, upto around 400 HV. In this region, ‘the fatigue limit is determined by a material property showing the average resistance to plastic deformation of the material’.

As one passes the 400 HV threshold, the ideal fatigue limit, associated with the material properties cannot be reached, in general, due to the presence of defects (such as inclusions). ‘Defects smaller than a critical size are non-damaging (not-detrimental) to fatigue strength and the critical size is smaller for materials having a higher static strength, so that a defect of a given size is more detrimental to high strength steels than to low strength metals’. It has been demonstrated with several experimental examples that since the fatigue limit is a stress at which crack propagation does not occur, small defects can and have cracks starting from them which can or cannot lead to fatigue, depending on size and stresses. It has been argued that, for this reason, when a crack originates at the inclusion-metal interface or through inclusion cracking, the stresses within the inclusion are relieved and the inclusion domain can be regarded as mechanically equivalent to a stress-free defect or pore. Hence, tessellated stresses, for example can be less important than previously thought.

Using this approach, it is possible to find adequate relationships to predict the fatigue limit of high strength steels, reconciling the endurance limit relationship with hardness by including a term related to the cross-section area transverse to the loading, occupied by inclusion. Depending on the loading, position of the inclusions can be important, and this is accounted for. Thus, for inclusions close to the surface in rotation-bending, an empirical relation between the endurance limit and hardness has been proposed.

The effects of these insights on bearing steels development (SAE 52100 or 100Cr6) have been very important. Hence, for example, the results of, where particular relevance has been ascribed to different inclusion compositions, can be reappraised. The results indicate much less importance of inclusion type when analyzed in accordance with Murakami’s formalism, as shown in Fig 9. According to Murakami’s results, the largest inclusion present in the stressed area is responsible for fatigue failure. With the high cleanness of these steels, the classical methods of inclusion evaluation and quantification have been quite ineffective in predicting fatigue behaviour and extreme value statistics has been presented as a solution. In this context, Murakami developed a method for extreme value inclusion quantification.

Later, an ASTM standard was developed, mostly with the bearing community in view. With this method, Murakami and co-workers have been able to predict fatigue properties based on extreme value statistics for inclusions. Also, they showed that, when the inclusion population and inclusion size become exceedingly small, as in extra-clean electron-beam (EB) melted steels microstructural heterogeneities (bainite areas) are larger than the inclusions and act as fatigue nuclei. The importance of inclusions in fatigue is still the subject of frequent discussion, particularly in what is termed very high cycle fatigue.

The developments led by Murakami and co-workers on the understanding of the importance of inclusions in fatigue of high strength steel also had a profound impact in the inclusion engineering of spring and valve steels .Summarizing, when considering the literature on crack origination and propagation in fatigue, a person is to consider size and volume fraction of inclusions. Crack origination can occur ‘in the matrix’ or related to second-phase particles, in special inclusions. It seems that for lower strength steels, a critical crack size larger than the larger inclusions is needed for fatigue to occur. Hence, inclusions play a less important role in low strength clean steels. On the other hand, in high strength steel inclusions can be sufficiently large and play an important role.

Inclusions-steel interface condition also plays a role in fatigue life. On the other hand, the inclusions-matrix interface strength has been considered an important factor in the microscopy phenomena involved in fatigue cracking. Spriestersbach and co-workers, for example, noted that ‘classical’ inclusions (oxides, complex oxides and sulphides) debond easily due to the low inclusions-steel interfacial strength.

Also, differences in CTEs can promote inclusions-matrix separation. Hence, classical inclusions can be considered to behave as holes, as proposed by Murakami. On the other hand, titanium nitride, for example, has a strong bond to the matrix and the Titanium nitride-steel interface shows no separation. When titanium nitride is subjected to high stresses it cracks, and the cracks propagate into the matrix. Hence, the correlation between titanium nitride size and the fatigue behaviour can be different from the one observed for ‘classical’ inclusions.

Effect on machinability – Machinability comprises a wide range of parameters, including chip formation, cutting tool wear, surface properties of the machined work piece and environmental factors. Machining can be mainly described as consisting of two processes, metal fracture and metal removal to produce a certain shape or drilled holes at specific locations on the work piece.

Some oxide inclusions can have a positive effect on the process of chip formation (which is dependent on the ability to create a fracture along the structure) but can have a negative effect on the cutting tool wear which can overcome the initial positive effect on chip formation. Manganese sulphide inclusions also have a beneficial effect on chip formation, and the beneficial effect of high sulphur content on free machining steels have long been reported, because manganese sulphide inclusions do not cause cutting tool wear to the same extent as oxides do. A thorough investigation of the effect of different inclusion types on different steel grades for different applications has indicated that different steel grades have various inclusions with very different characteristics. Hence, these characteristics are to be optimized for each group of steel grades in order to make improvements to the machinability of steel without considerably producing a reduction in their mechanical properties

Perhaps one of the properties most traditionally related to inclusions is machinability. The effects of sulphides are well known and the design of these inclusions for machinability has been quite successful. Computational thermodynamics has been used to design steels with good machinability by tailoring sulphides to substitute lead ‘metallic inclusions’. Lead added steel presents important health hazards during steelmaking and has considerable environmental impact. Presently the automotive industry is defining minimum sulphur content for non-resulphurized steels to improve their machinability. This has posed an interesting challenge to bar manufacturers who need to adjust their processes to prevent nozzle clogging by the use of calcium in presence of sulphur in the range of 0.02 %. Stringent process control is needed, in this case

Effect on the nucleation of ferrite – Inclusions can play an important role in phase transformation. They also play a critical role in the nucleation of fine acicular ferrite in weld metal. This microstructure is important to achieve satisfactory mechanical properties with low carbon compositions without hot / controlled working. Thus, weld metal composition is tailored to cause the precipitation of adequate nuclei for acicular ferrite. Some of the factors considered relevant for an inclusion to act as a nucleus for acicular ferrite are crystal structure, differences in CTE, and depletion in austenite-stabilizing elements such as manganese around the inclusions. The latter is the most favoured explanation, followed by stresses generated by CTE differences between inclusion and the austenite matrix. This gains special relevance with the prospect of thin slab casting, where the extent of hot / controlled working which can be performed to refine the austenite grain is very limited.

One of the first and clearer in situ observations of the nucleation process has been done by Sugiyama and Shigesato who discussed in detail their observations on the importance of manganese sulphide on ferrite nucleation. Li and co-workers have shown experimentally and using first principle calculations that zirconium and titanium oxides promote manganese depleted zones in the inclusion-matrix interface, favouring ferrite nucleation. Also, they have shown that manganese sulphide can nucleate on zirconium oxide. As a result, they have shown the beneficial effect of zirconium-titanium deoxidation in the micro-alloyed steels, promoting finer and more uniform dispersions of manganese sulphide and acicular ferrite microstructures. Grong and co-workers reviewed the possibilities of producing ‘dispersoids’, inclusions with a sufficiently fine size and compositions to affect nucleation in solidification as well as ferrite nucleation. In order to achieve this, these particles, however, are to be formed in a more complex way than just resulting from classical inclusion formation reactions.

Effect on surface finish – Though surface finish can be considered a machinability issue, the case of tool steels for plastic moulds, for example, presents extraordinary requirements. Studies have shown that both microstructure and cleanliness play an important role. Simple forms of cleanliness quantification, however, are not able, in general, to correlate with polishing quality. Inclusion type play a definite role in the process as in the case of ESR (electro slag remelting) of P20 steel, for example, it has been demonstrated that the typical desulphurization of ESR is deleterious for surface finish and inert atmosphere remelting is to be used to prevent desulphurization and ensure that sulphides cover the oxide inclusions allowing a good surface finish. The compared results of VAR (vacuum arc remelting) and the so-called PESR (ESR under inert gas) can be explained in the light of this observation.

Effect on corrosion

Two examples of the influence of inclusions on the corrosion performance of steels are the importance of inclusions on hydrogen related failures such as hydrogen-induced cracking (HIC) and on the formation of pits.

Inclusions and hydrogen related failures – The importance of inclusions as traps and nuclei for HIC has been recognized at least since the 1970s. The importance of the synergistic effect of segregation and inclusions, particularly manganese sulphide was soon also recognized. Nakai and co-workers observed that shape control of sulphides had a high influence on HIC. They showed that higher oxygen in steel with type I sulphides (which do not have high plasticity) has better resistance to HIC than aluminum killed steel with type II sulphides which elongate during rolling. However, they preferred either calcium or cerium sulphide modification in order to ensure good properties.

It has also been clear that simply reducing sulphur and controlling sulphide shape is not sufficient to ensure good HIC resistance since crack propagation is controlled by segregation. Hence, lower carbon and lower manganese steels have been developed, as well as accelerated cooling strategies to promote less segregation, particularly banding, and more uniform hardness in the microstructure.

The interaction of segregation and calcium modification has been demonstrated in a study which has shown that in large segregates normal calcium treatment can be ineffective to prevent the formation of manganese sulphide. Thus, very low sulphur and avoidance of manganese sulphide has become the rule to ensure good HIC resistance. However, inclusions continue to play an important role on HIC crack nucleation. In very clean steels, it has been shown that manganese sulphide promotes hydrogen cracking. When studying the resistance of API X120 micro-alloyed steel, Huang and co-workers have related steel cleanliness to reduced effect of hydrogen, regardless of the inclusion type. However, they did not provide information on sulphur content of their steel.

Jinand co-workers reported that in calcium treated API X100 steel having 50 ppm sulphur, oxides are detrimental to hydrogen resistance. Domizzi and co-workers have not able to correlate sulphide length or sulphur content to HIC resistance in steels with sulphur in the 50 ppm to 150 ppm range. They propose that sulphur content and inclusion size influence resistance to hydrogen. They indicate that a small number of very elongated inclusions can reduce the HIC resistance in the same way as a higher number of shorter particles. They also emphasize the relevance of banding, which in micro-alloyed steels is normally associated with higher manganese contents.

Banding was also shown to be critical to the hydrogen induced failure of AISI 4140 bolts in sub-sea applications subjected to cathodic protection. Du and co-workers have shown the beneficial effects of generating a fine dispersion of oxide and sulphide inclusions through zirconium-titanium deoxidation on HIC resistance, when compared to conventional aluminum deoxidation. In a recent review, Ohaeri and co-workers have confirmed that inclusions in general can be harmful to resistance to hydrogen degradation but confirmed that elongated inclusions apparently have a more negative effect. The importance of elongated sulphides on the extent of hydrogen blistering has also been demonstrated. Hence, inclusions shape, quantity, and type play an important role in hydrogen cracking.

The eventual clustering of inclusions, particularly regions of microstructural banding, has a synergistic effect in promoting issues associated with hydrogen and is to be carefully avoided. Additionally, it is to be noted that Murakami has demonstrated that hydrogen trapping at inclusions has a considerable effect on super long life fatigue phenomena. It is evident from the above discussion that inclusion engineering plays an increasingly important role in the design of hydrogen resistant steels

Pitting – Wranglen reported the importance of manganese sulphide as pitting initiation sites both in carbon and stainless steels. He proposed that in carbon steels, the attack starts in the matrix close to the sulphide inclusion, which is nobler than the matrix while in stainless steels, the attack starts at the sulphide inclusion proper. With the development of characterization techniques, Ryan and co-workers have measured the presence of a chromium depleted region surrounding sulphide inclusions in stainless steels and proposed that these to be the initiation sites. They have not, however, propose a mechanism for the formation of these regions nor have described the thermal history of their sample. Their results were contested by measurements performed by Meng and co-workers in various steels (including Ryan’s original sample).

The observations of Ryan resemble the composition profiles around chromium carbides in sensitized stainless steel. While there a clear explanation exists for the formation of chromium depleted regions in the matrix around carbides in sensitization, it is not the case for the matrix surrounding sulphide inclusions. More recently, Williams and co-workers have observed a layer of iron rich sulphide surrounding the sulphide inclusions in stainless steels. This layer preferentially dissolves and starts the pitting process. In their conclusions, they have suggested that inclusion engineering can be used to control the composition of the manganese-iron-chromium sulphides and prevent this from happening. Park and Kang recently reviewed the issue of inclusions in stainless steels. They discussed the process of solidification of the sulphides which can lead to the situation observed by Williams.

It seems clear that subtle chemical composition differences around inclusions can be of paramount importance for the pitting of stainless steel. Results presently available indicate that the composition variations caused during sulphide formation can play a very important role. Liu and co-workers have recently demonstrated the effect of alumina clusters on pitting of carbon steels. Ma and co-workers have shown the anisotropic behaviour of pitting associated to manganese sulphide inclusions. Hence, it is clear that inclusions, in particular sulphide inclusions, have a crucial role in pitting. Park and Kang have remarked that the presence of oxide inclusions can also play an important role in pitting of stainless steels.

.

Производственный процесс

- Антимикробные свойства серебра

- Железо против стали:в чем разница?

- Различные типы нержавеющей стали

- Антимикробные свойства меди

- Что такое экологичность нержавеющей стали?

- Многочисленные применения мягкой стали

- Различные свойства и марки инструментальной стали

- Влияние типа материала на конструкцию штампа

- Гидравлический металлургический станок:стальная электростанция

- Понимание распространенных типов металлов, их свойств и использования