Сделай сам перьевой плоттер с автоматической сменой инструмента | Чертежный станок с ЧПУ

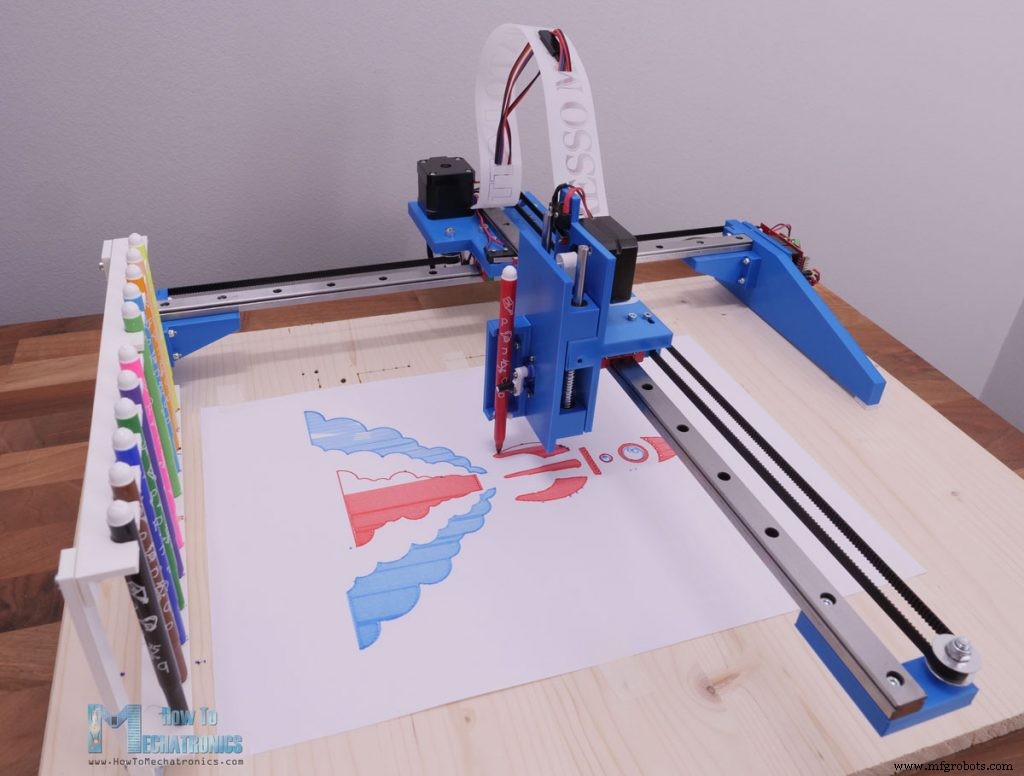

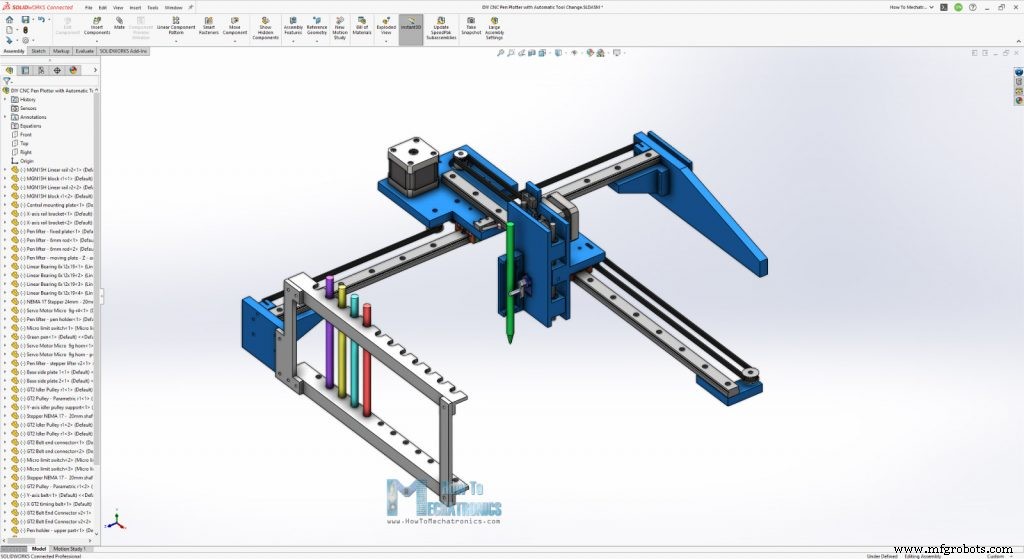

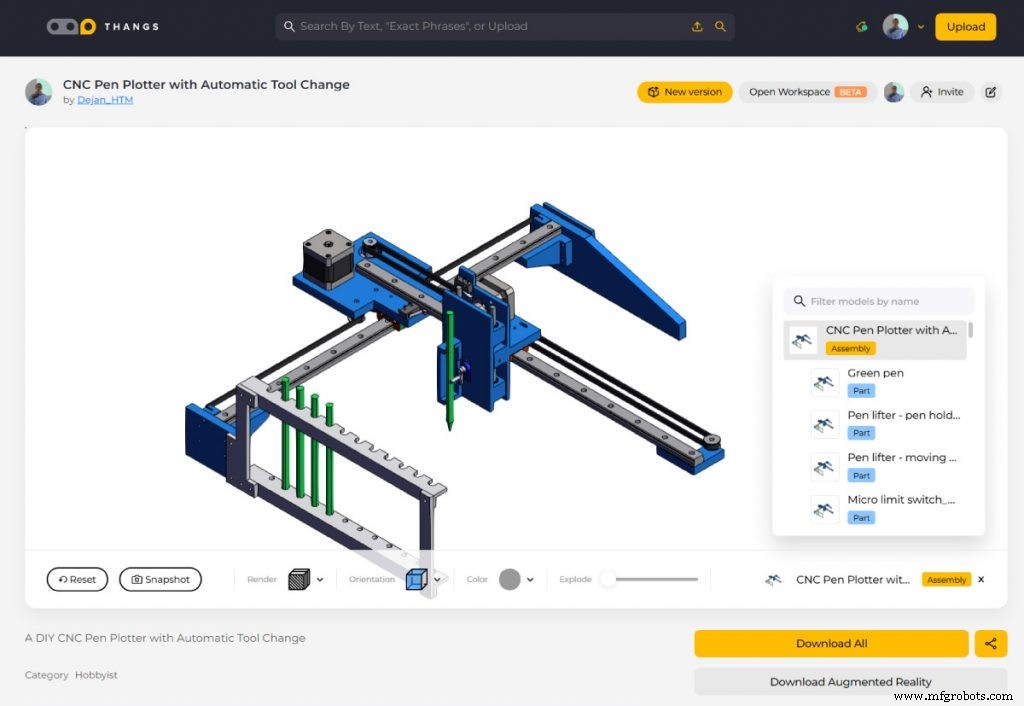

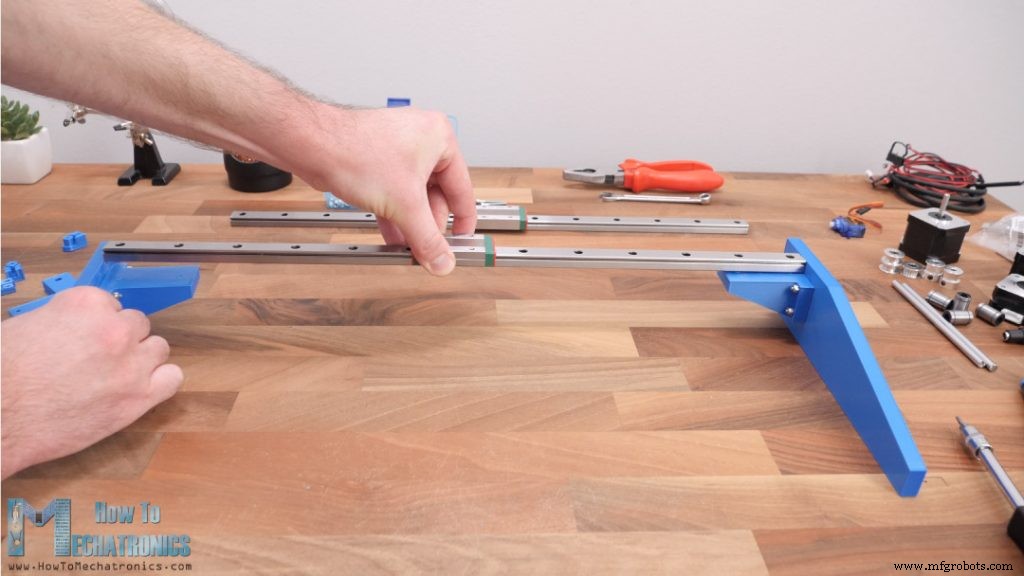

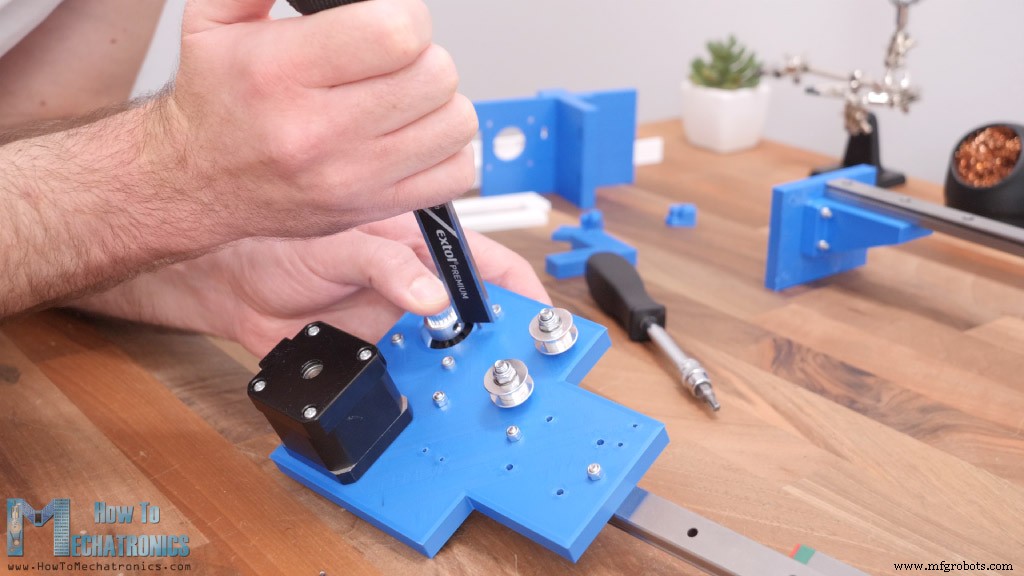

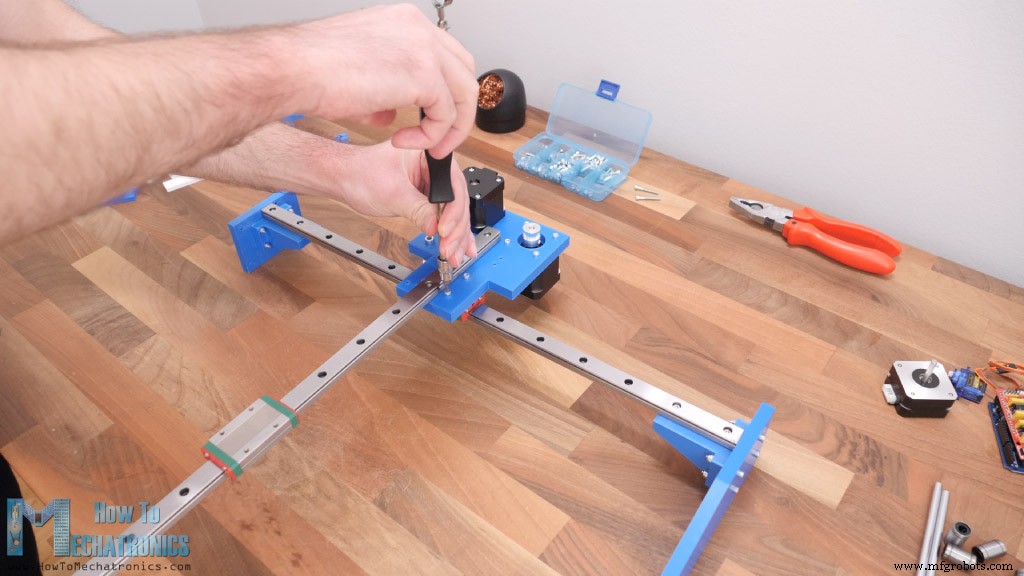

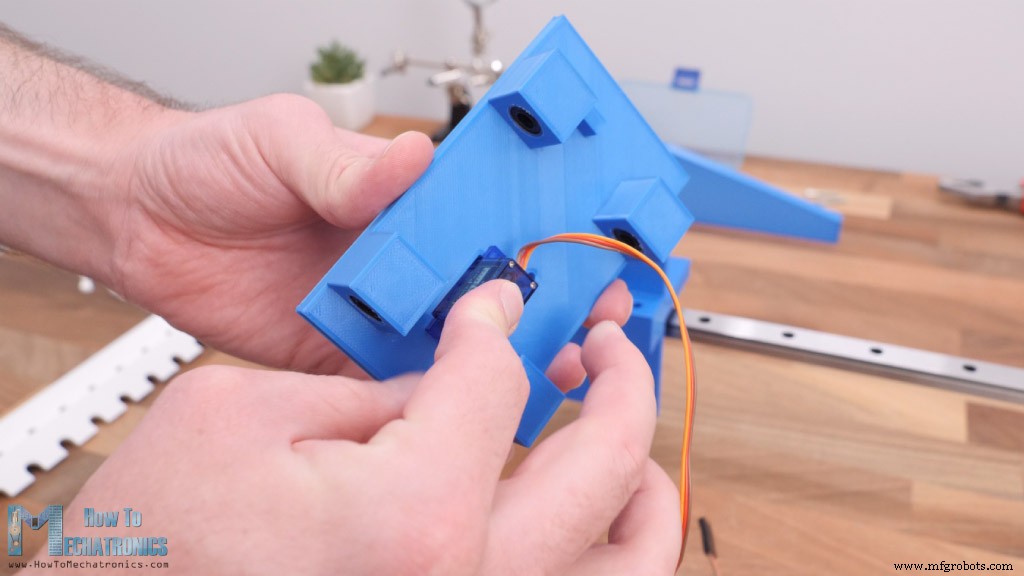

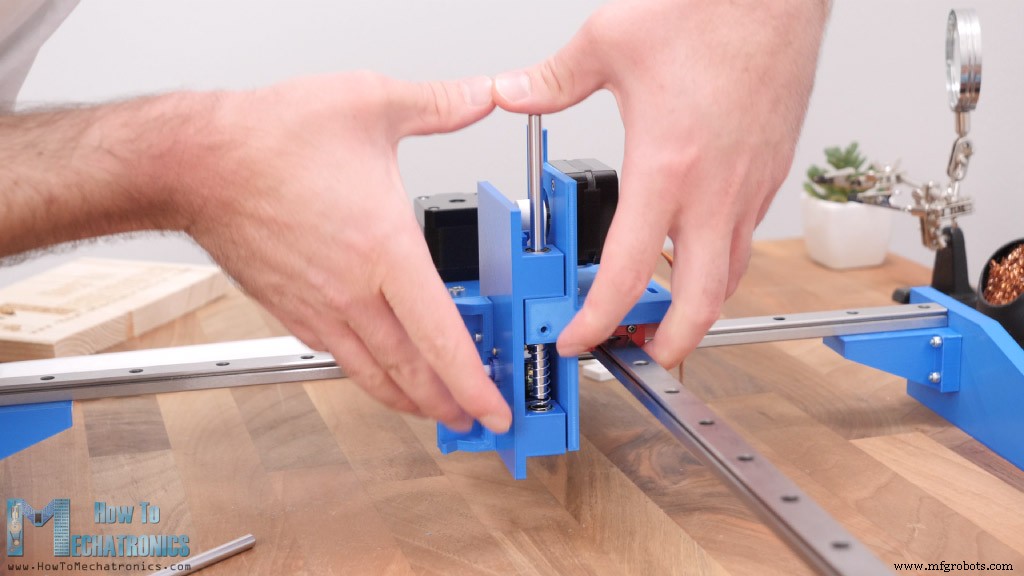

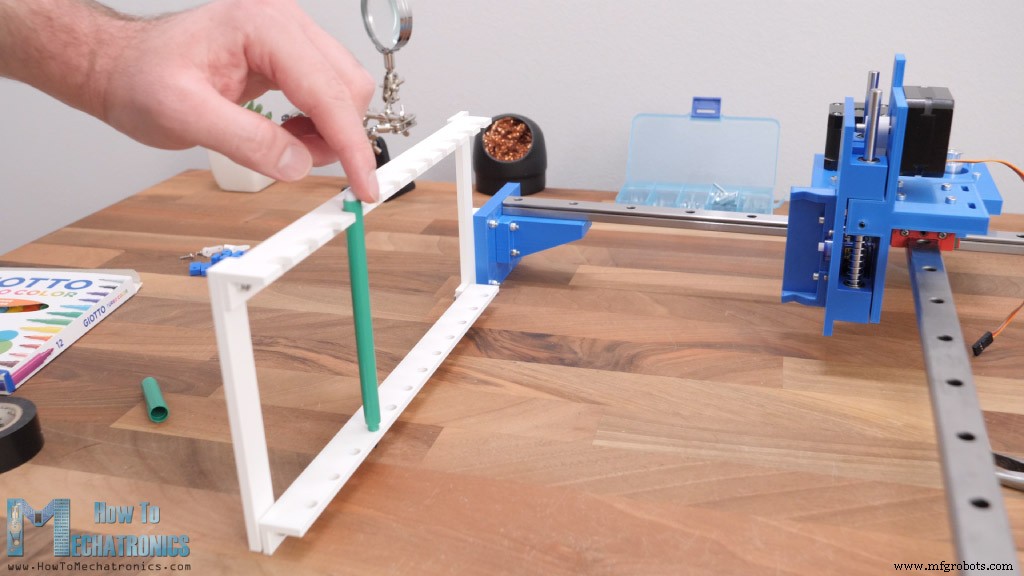

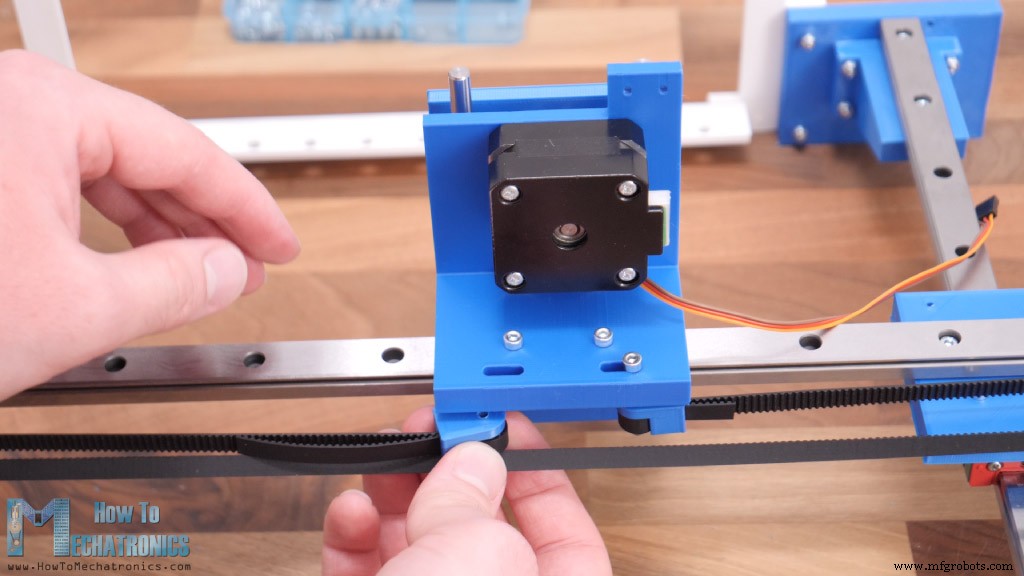

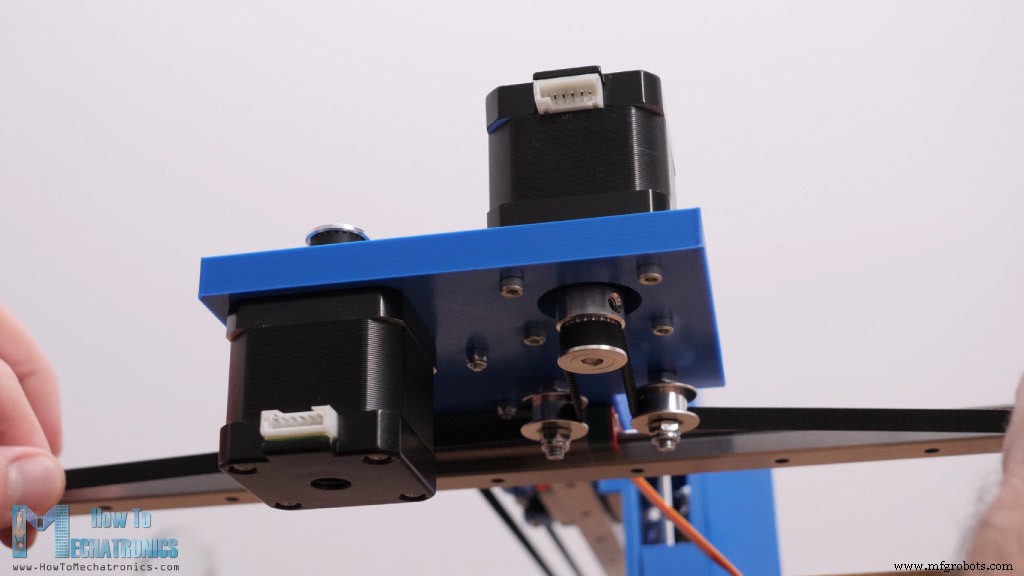

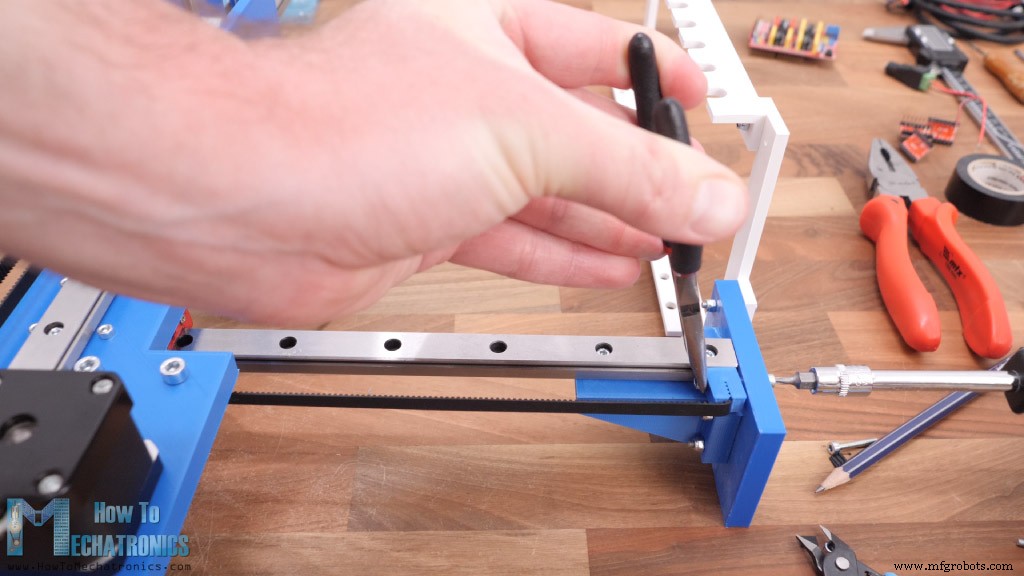

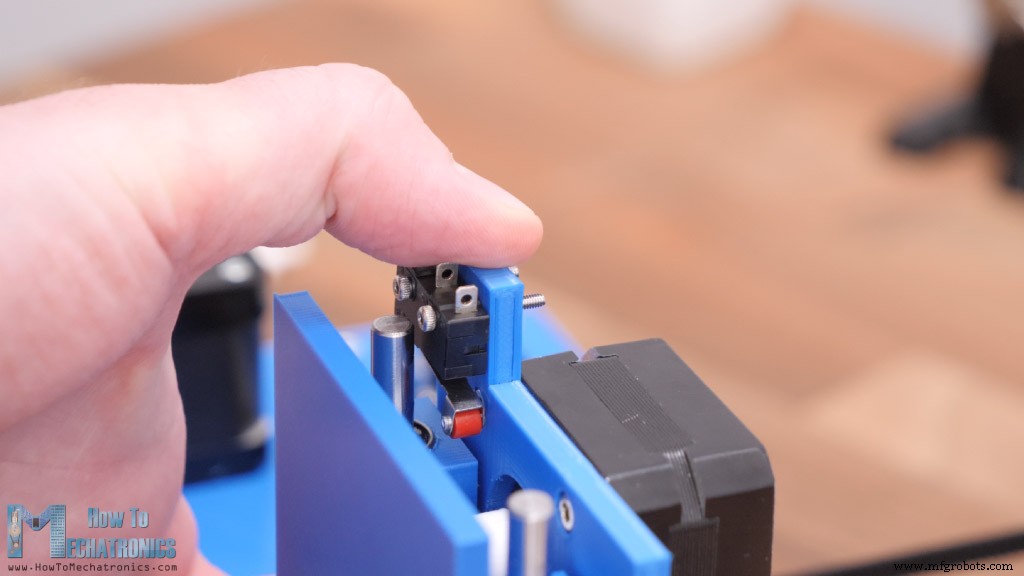

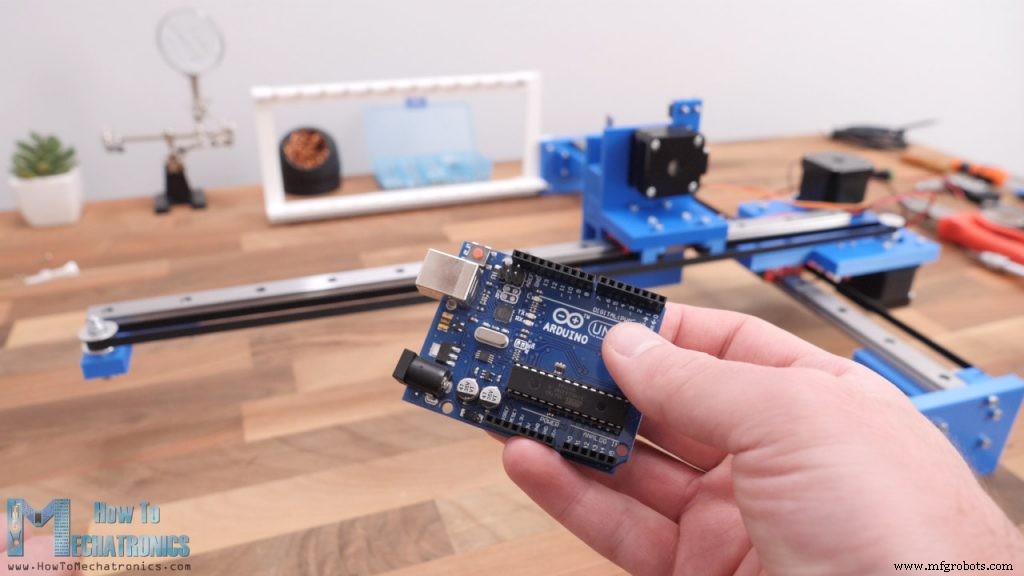

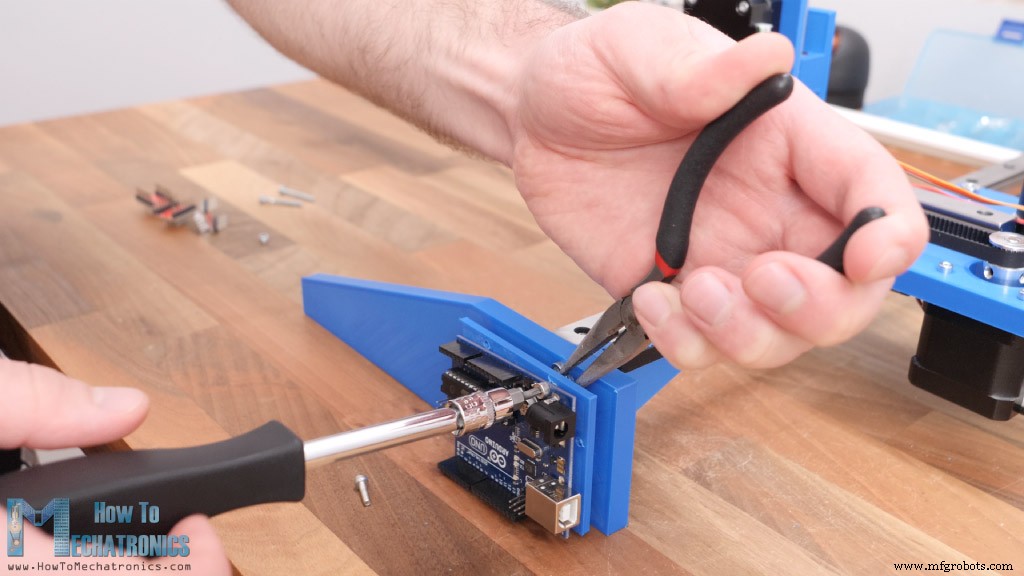

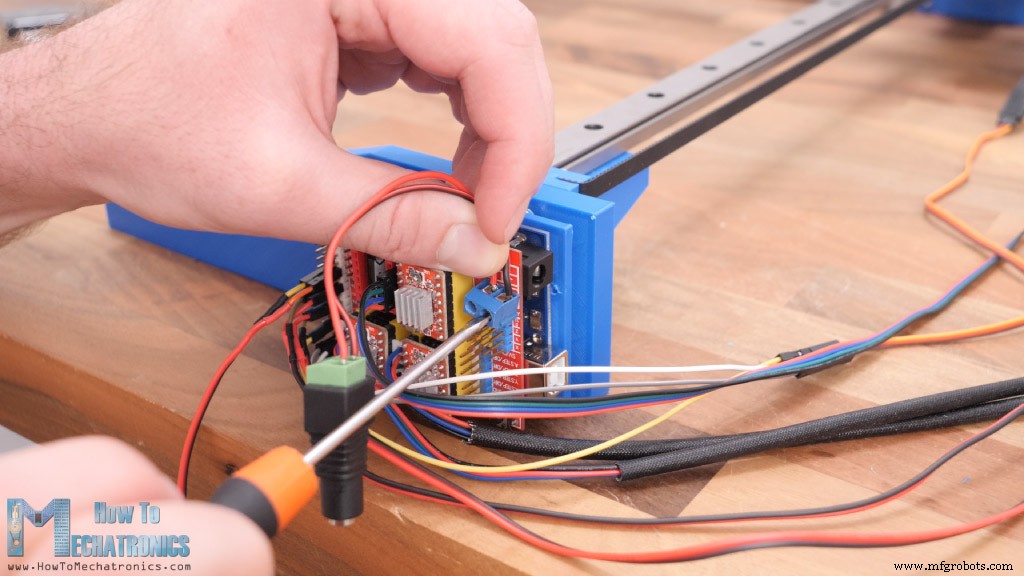

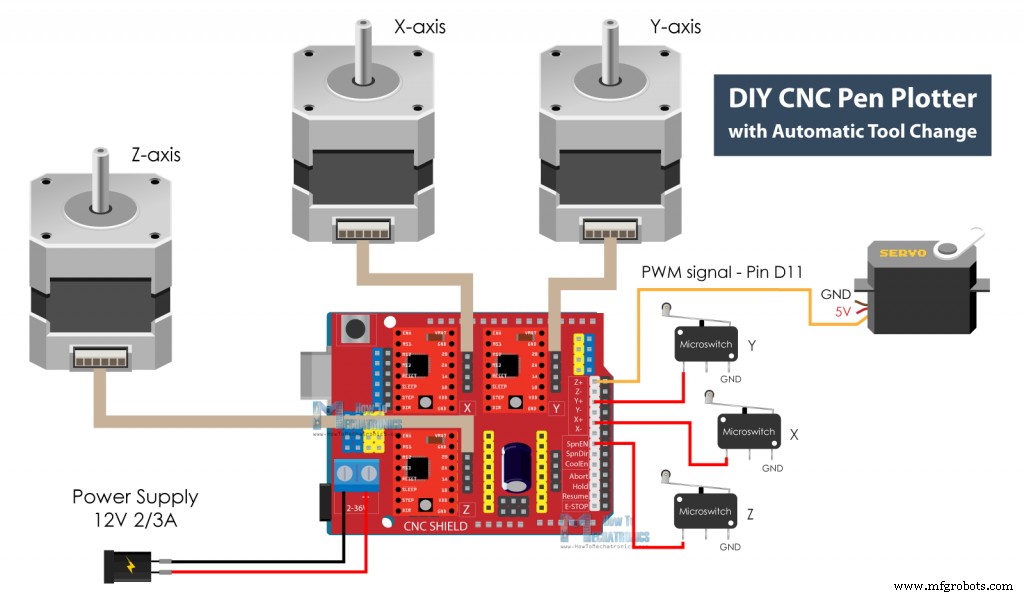

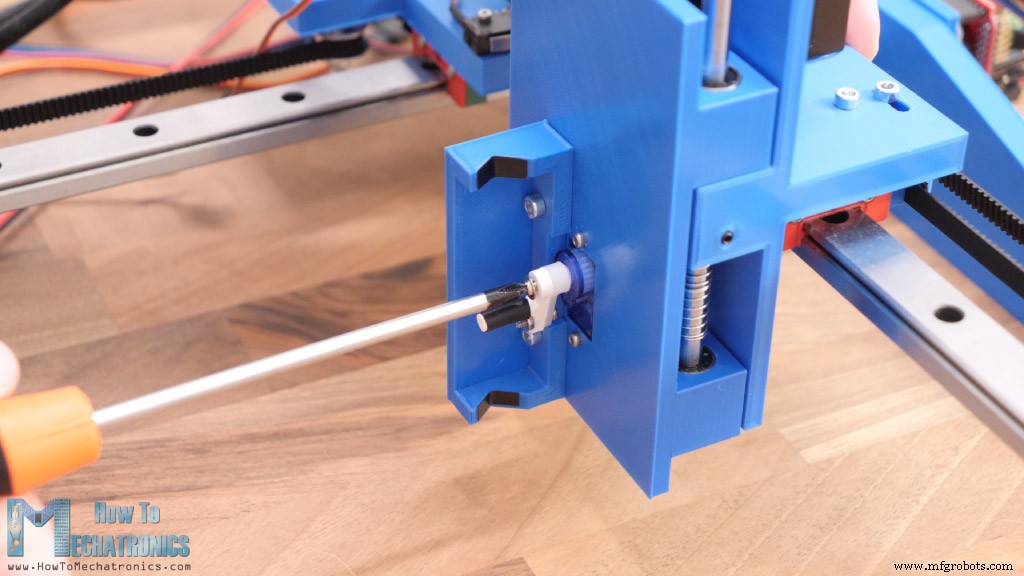

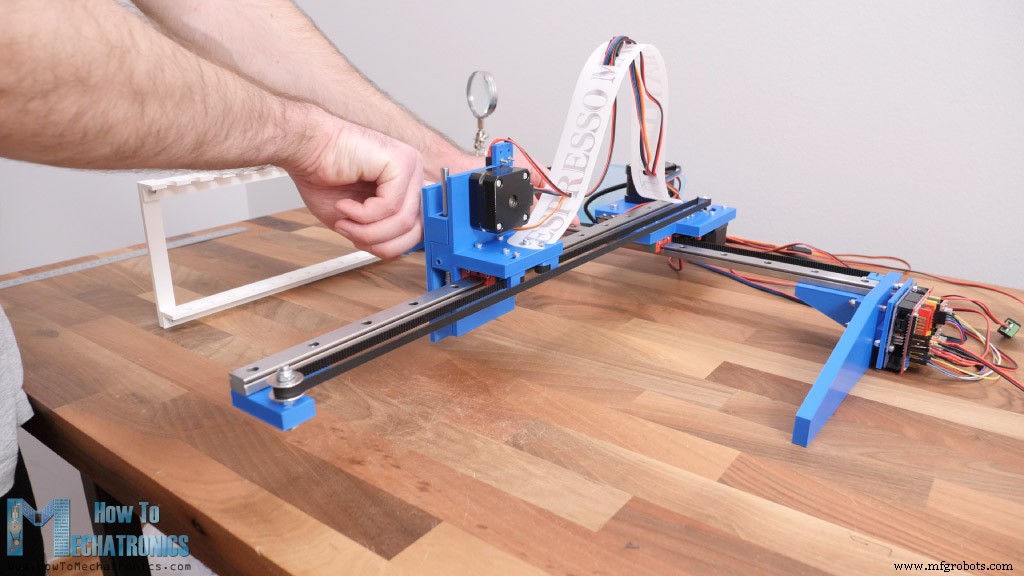

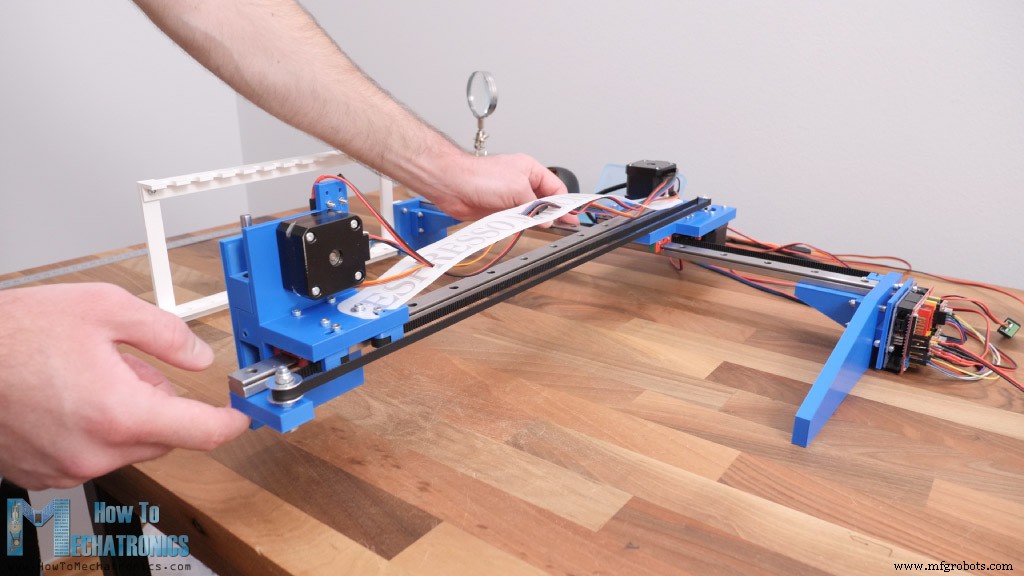

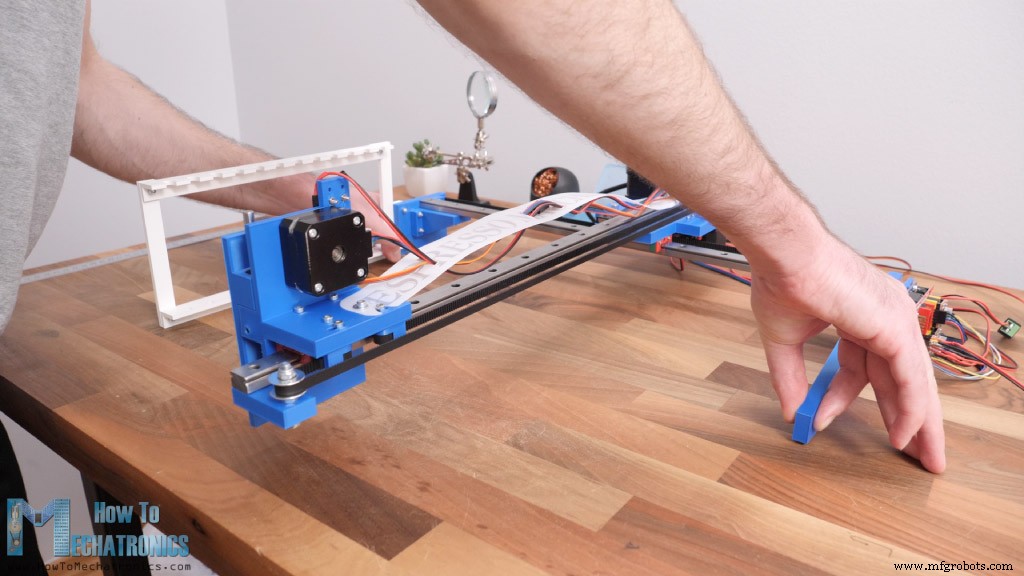

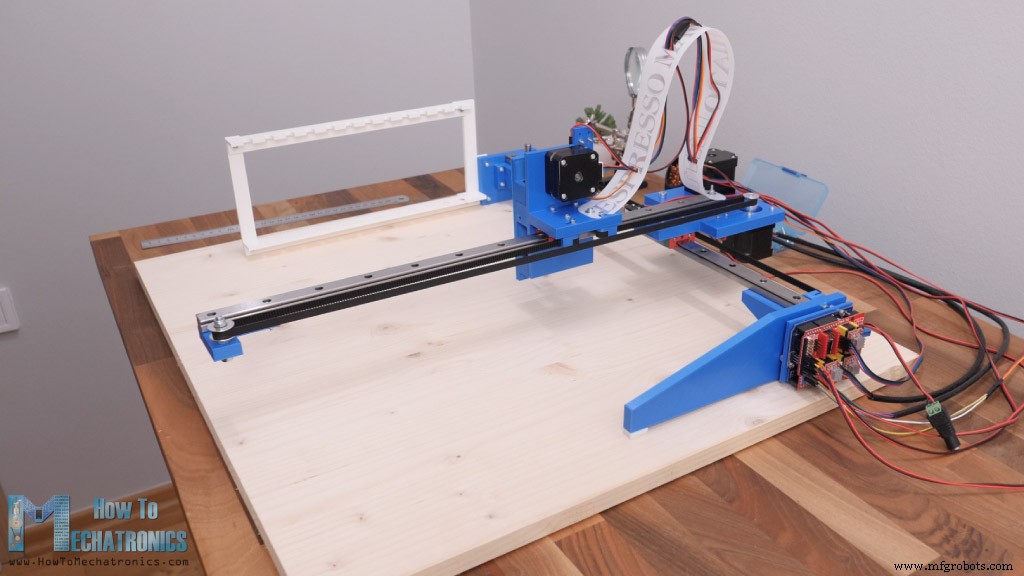

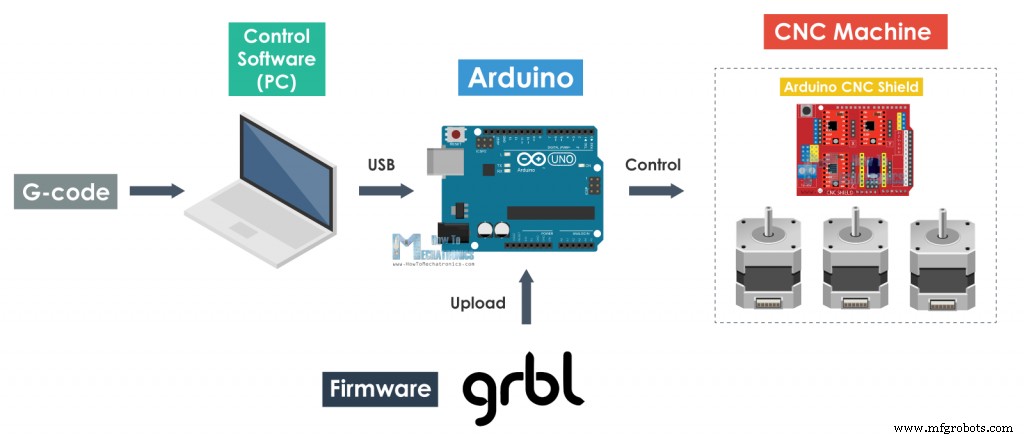

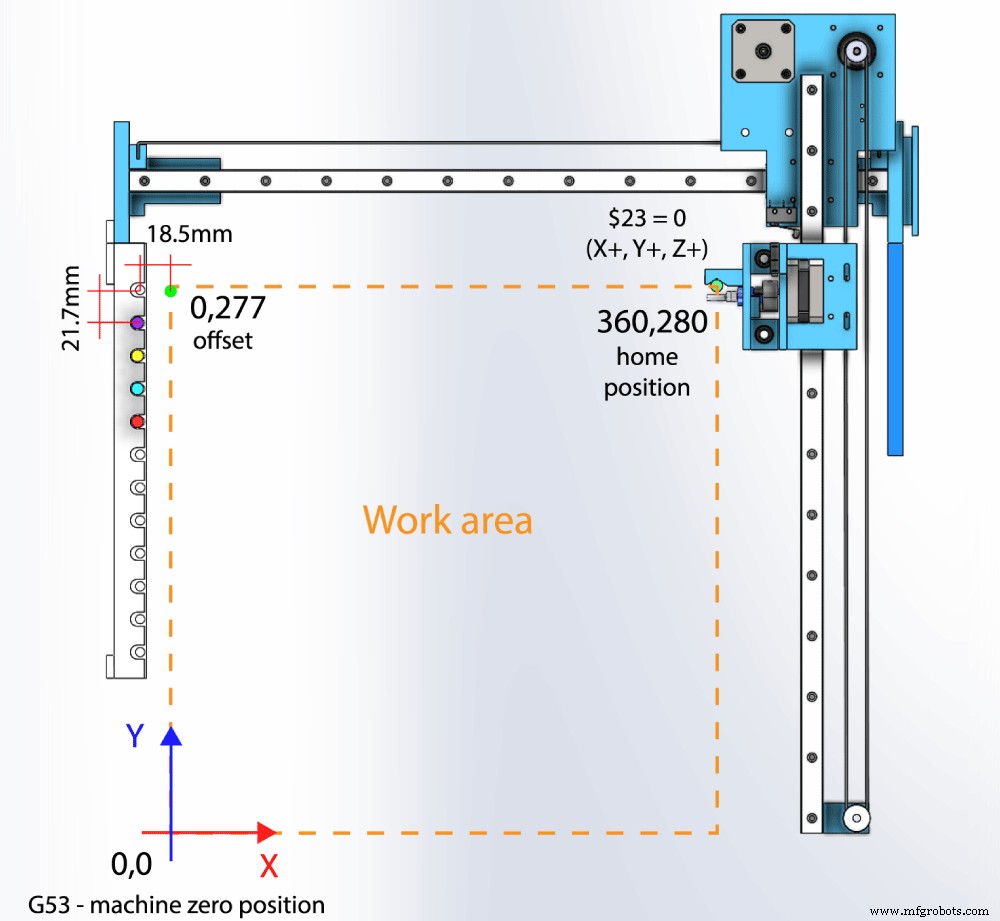

В этом уроке я покажу вам, как я построил перьевой плоттер с ЧПУ или чертежную машину, но с одной интересной функцией — автоматической сменой инструмента. Другими словами, машина сможет автоматически менять цвета, и мы сможем рисовать с ее помощью действительно классные вещи. Вы можете посмотреть следующее видео или прочитать письменное руководство ниже. Конструкция машины основана на моем самодельном лазерном гравере с ЧПУ из моего предыдущего видео, где целью было сделать самый простой станок с ЧПУ с минимальным количеством деталей. Он использует 3 шаговых двигателя NEMA 17 для перемещения по осям X, Y и Z, а также небольшой сервопривод для захвата. Сердцем этого плоттерного станка с ЧПУ является плата Arduino UNO в сочетании с платой ЧПУ и тремя шаговыми драйверами A4988. Рабочая область довольно большая, 360x280 мм, и уровень детализации, который может выводить этот перьевой плоттер, на мой взгляд, тоже впечатляет. Я был действительно удивлен, насколько хорошими и точными получились рисунки, особенно те, где я использовал гелевую ручку 0,6 мм. Тем не менее, теперь я объясню все, что вам нужно знать о создании такой чертежной машины, в том числе о том, как ее спроектировать, подключить электронику, какую прошивку и программное обеспечение использовать и как сгенерировать для нее G-код. Для начала давайте посмотрим на конструкцию этого станка с ЧПУ. Как я уже упоминал, этот станок основан на конструкции моего предыдущего лазерного гравировального станка с ЧПУ, целью которого было создание очень простого ЧПУ с минимальным количеством деталей. Двумя основными компонентами являются линейные направляющие MGN15H вместе с соответствующими скользящими блоками. Движение по осям X и Y обеспечивается двумя ремнями GT2 и несколькими шкивами GT2. Что касается оси Z, у нас есть простое возвратно-поступательное движение, при котором движущаяся часть скользит вверх и вниз по двум линейным стержням 6 мм и подходящим линейным подшипникам. Для захвата пера используется небольшой любительский сервопривод. Процедура возврата в исходное положение необходима для этого перьевого плоттера, поскольку держатели перьев имеют определенное фиксированное положение, поэтому у машины должна быть начальная точка. Следовательно, мы должны иметь концевой выключатель для каждой оси. Вы можете найти и скачать эту 3D-модель, а также изучить ее в своем браузере на Thangs: Загрузите 3D-модель сборки на Thangs. Спасибо Thangs за поддержку этого руководства. Что касается файлов STL, которые используются для 3D-печати деталей, вы можете скачать их здесь: Вот все детали, необходимые для сборки перьевого плоттера. Вот список компонентов, необходимых для сборки этого станка с ЧПУ своими руками. Список компонентов электроники можно найти ниже в разделе, посвященном принципиальным схемам статьи. Итак, теперь мы можем приступить к сборке машины. Я начал с крепления опорной плиты и кронштейна для линейной направляющей с помощью нескольких болтов M3. Все болты для сборки этой машины на самом деле M3 с различной длиной, за исключением нескольких болтов M5, необходимых для шкивов GT2. Когда у нас будут готовы две стороны, мы можем прикрепить к ним линейную направляющую оси X двумя болтами с каждой стороны. Эти направляющие MGN15H обеспечивают очень плавное движение без люфтов, так как в их скользящих блоках есть шарики или ролики. Однако перед их установкой рекомендуется хорошо очистить и смазать их, чтобы они работали должным образом. Затем направляющая оси Y должна идти поверх скользящего блока оси X, и для их скрепления мы будем использовать центральную монтажную пластину. Во-первых, мы можем установить направляющую оси Y на центральную пластину с помощью трех болтов. Затем мы можем установить два шаговых двигателя NEMA 17. Один идет на верхнюю сторону, а другой на нижнюю сторону пластины. Как я упоминал ранее, нам понадобятся болты и гайки M5 для установки шкивов GT2 на место. Два шкива здесь на самом деле являются промежуточными шкивами, которые используются для захвата ремня GT2 оси X, и зубчатого шкива, который идет на шаговый двигатель. Что касается установки этого шкива, мы должны измерить и выровнять его по натяжным шкивам. Что касается оси Y, нам нужен только один натяжной ролик, который идет с другой стороны рельса, так как ремень для этой оси будет установлен в виде петли. Хорошо, дальше идет брак или соединение двух осей вместе. Мы просто делаем это, прикрепляя центральную пластину к скользящему блоку оси X с помощью четырех болтов M3. Благодаря этому машина приобрела свою основную форму, и теперь скользящий блок оси Y может занимать любое положение в рабочей зоне. Теперь мы можем продолжить сборку механизма подъема пера. Этот механизм состоит из двух частей, одна из которых прикреплена болтами к скользящему блоку оси Y, а другая будет скользить вверх и вниз. Как только неподвижная часть закреплена на месте, мы можем установить на нее шаговый двигатель оси Z. Этот шаговый двигатель также соответствует стандарту NEMA 17, но он короче, 23 мм вместо 40 мм, чтобы уменьшить вес. Затем мы можем установить подъемник, который просто крепится к валу шагового двигателя. Установочный винт, который у меня был, был длинноват для него, поэтому я прикрепил подъемник к валу без него, но его отверстие имеет форму вала, поэтому движение будет хорошо передаваться. На самом деле я немного изменил эту часть, но не беспокойтесь, вы получите ее обновленную версию в загружаемых файлах. Затем я вставил четыре линейных подшипника в скользящую часть и закрепил микросервопривод на месте. Затем я также закрепил часть держателя ручки рядом с сервоприводом. Чтобы соединить неподвижную и подвижную части вместе, сначала нам нужно пропустить провод сервопривода через отверстие в неподвижной части, а затем вставить 6-миллиметровые стержни сверху через подшипники и отверстие неподвижной части. При установке этого стержня мы также должны вставить пружину между неподвижной и подвижной частью таким образом, чтобы она толкала подвижную часть вниз. Это поможет ручке лучше контактировать с рабочей поверхностью. На нижней стороне неподвижной части есть отверстие, куда мы можем вставить гайки M3 и использовать их для крепления стержней 6 мм на месте. Затем мы можем собрать блок держателя ручек, который идет с одной стороны машины. Он состоит из верхней и нижней части с отверстиями для размещения до 12 ручек. Продолжил установку ремней. Для начала нам нужно отмерить нужную нам длину и отрезать примерно по размеру. Для крепления ремня к скользящему блоку я сделал классные соединители для ремня, где ремень проходит вокруг полого вала и между двумя стенками, которые не позволяют ремню двигаться. Используя болт M3, мы можем закрепить первый разъем на одной стороне блока и повторить ту же процедуру для другой стороны. Мы можем перемещать разъемы вдоль этих прорезей здесь и натягивать ремень так, как мы хотим. Что касается оси X, то ремень будет проходить по прямой линии от одной стороны к другой, проходя через шкивы таким образом, чтобы обеспечить натяжение или сцепление со шкивом шагового двигателя. Для натяжения ремня оси X я сделал эти соединители, которые имеют форму ремня, и поэтому мы можем прикрепить их к бокам машины. Далее мы можем установить концевые выключатели. На самом деле я немного опустил этот концевой выключатель по оси Z, а что касается концевых выключателей X и Y, я использовал те, что были в моем предыдущем проекте, к которым уже были подключены провода. На этом механическая часть машины готова и можно переходить к подключению электроники. Как я уже упоминал, мы используем плату Arduino Uno в сочетании с платой ЧПУ и тремя шаговыми драйверами A4988. Для крепления платы Arduino к машине я сделал дополнительную 3D-печатную деталь, которая выходит на боковую панель. Я закрепил плату Arduino двумя болтами M3, а поверх нее вставил шилд ЧПУ. Здесь нам нужно вставить по три перемычки для каждого шагового драйвера, чтобы выбрать 16

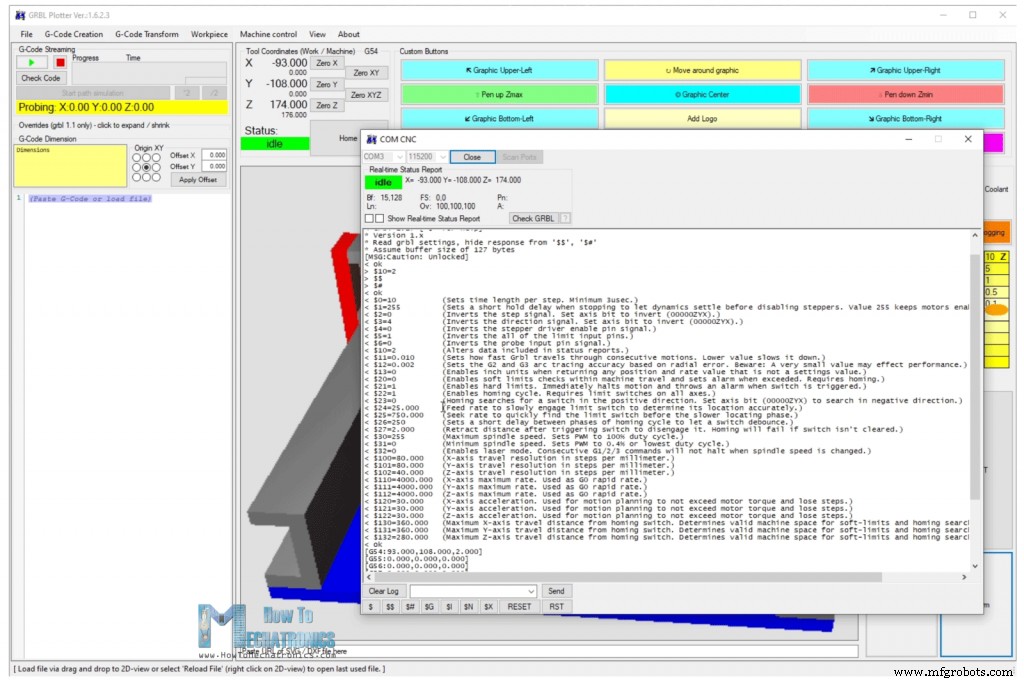

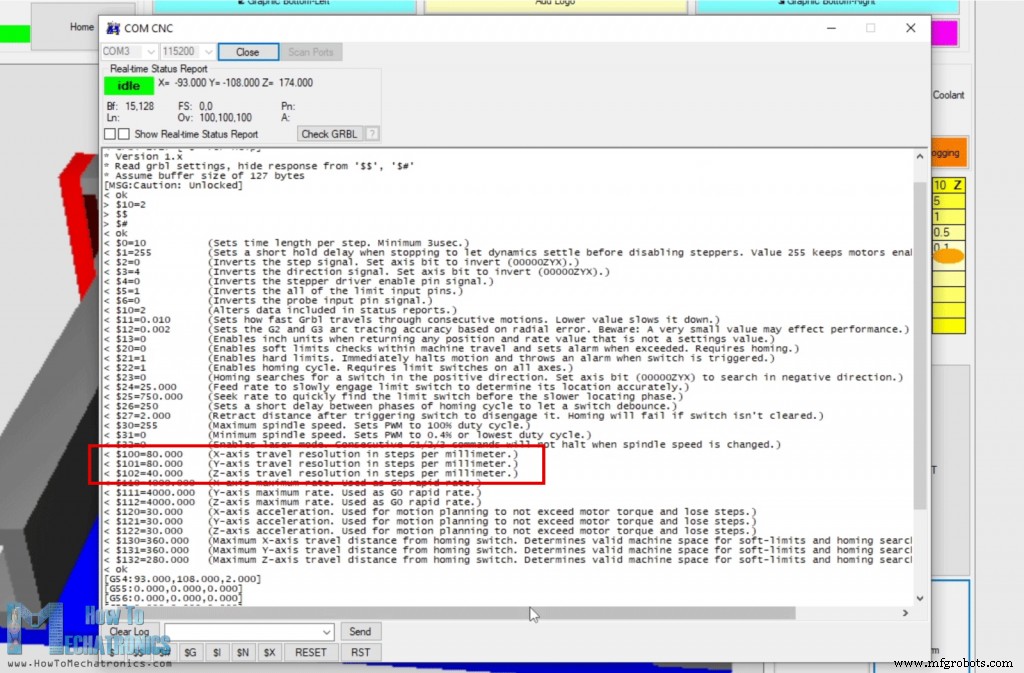

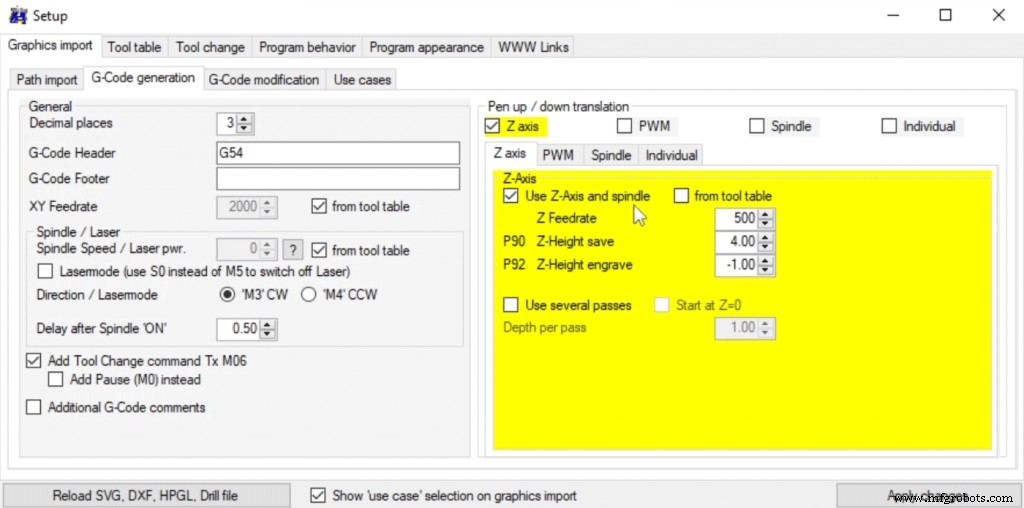

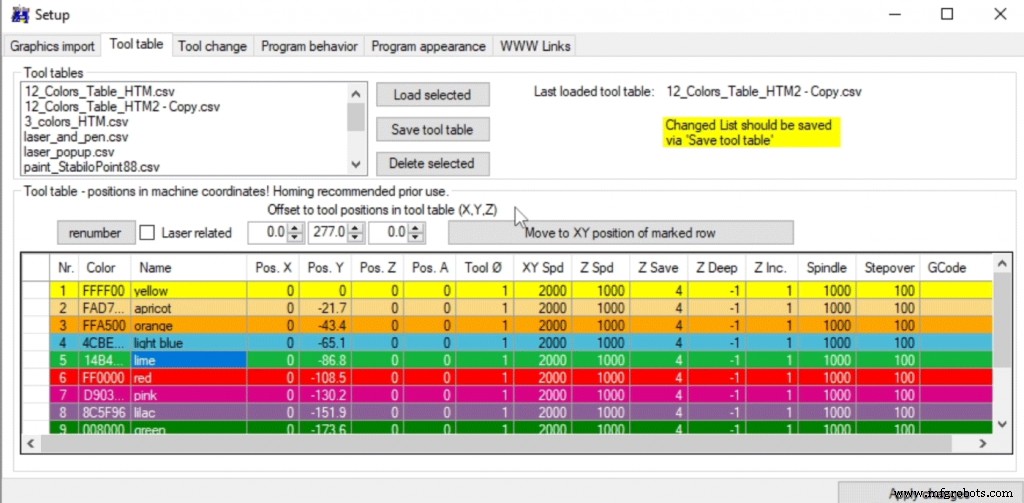

й

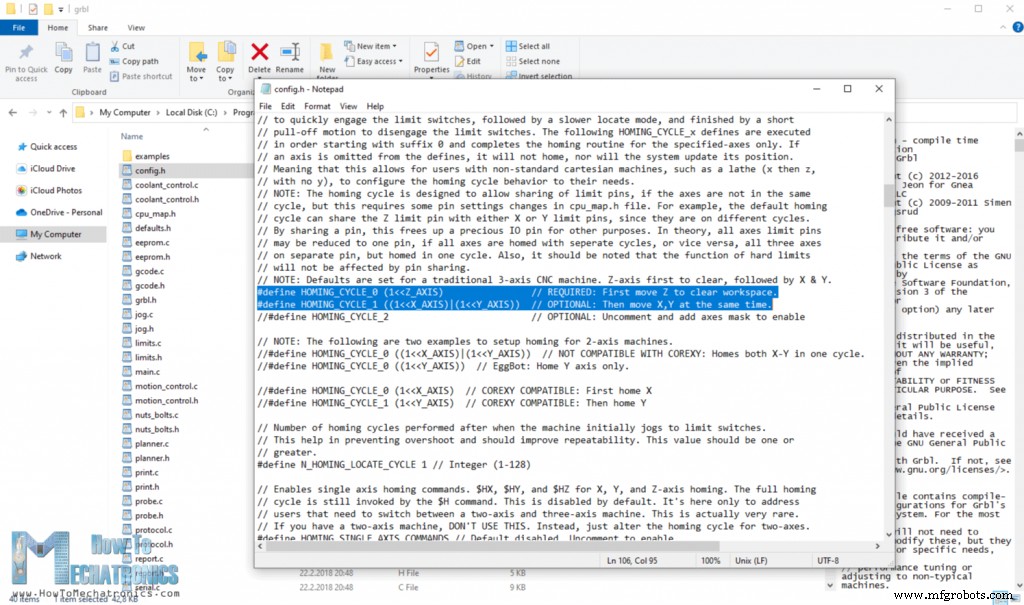

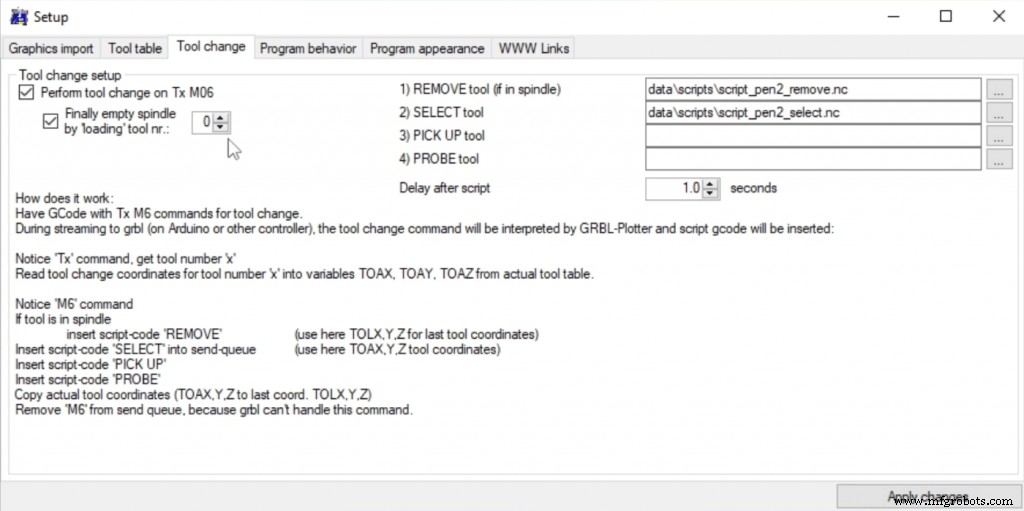

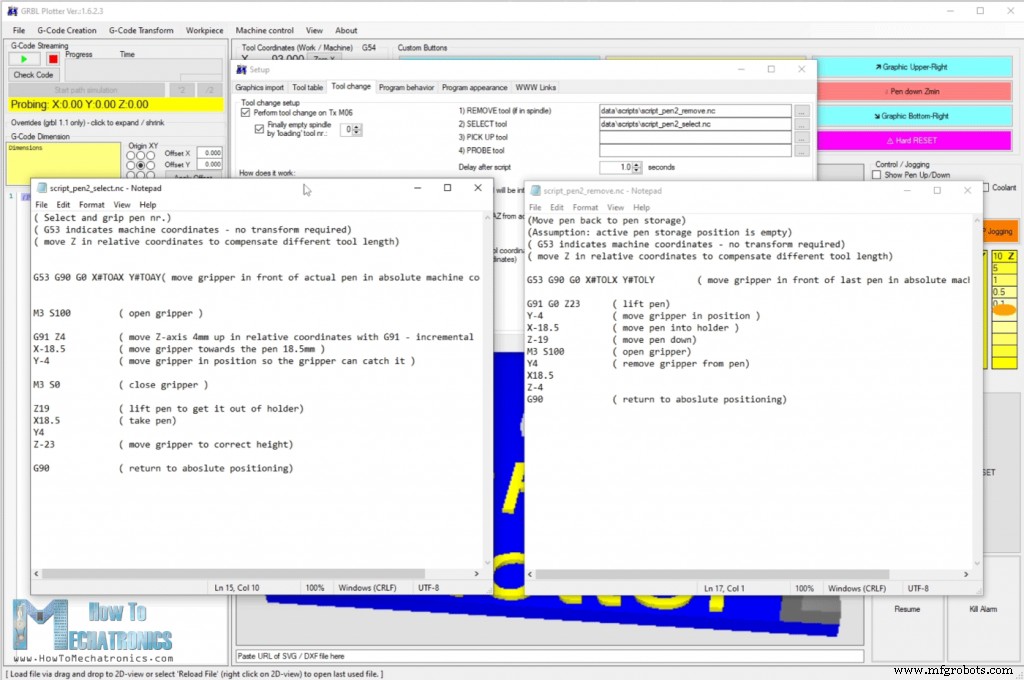

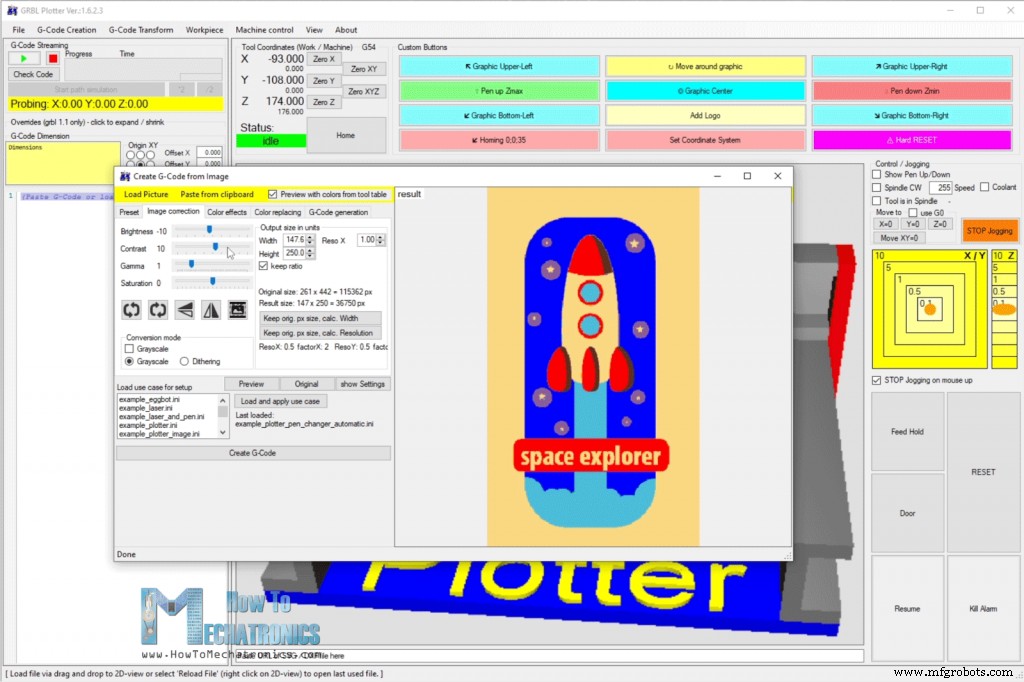

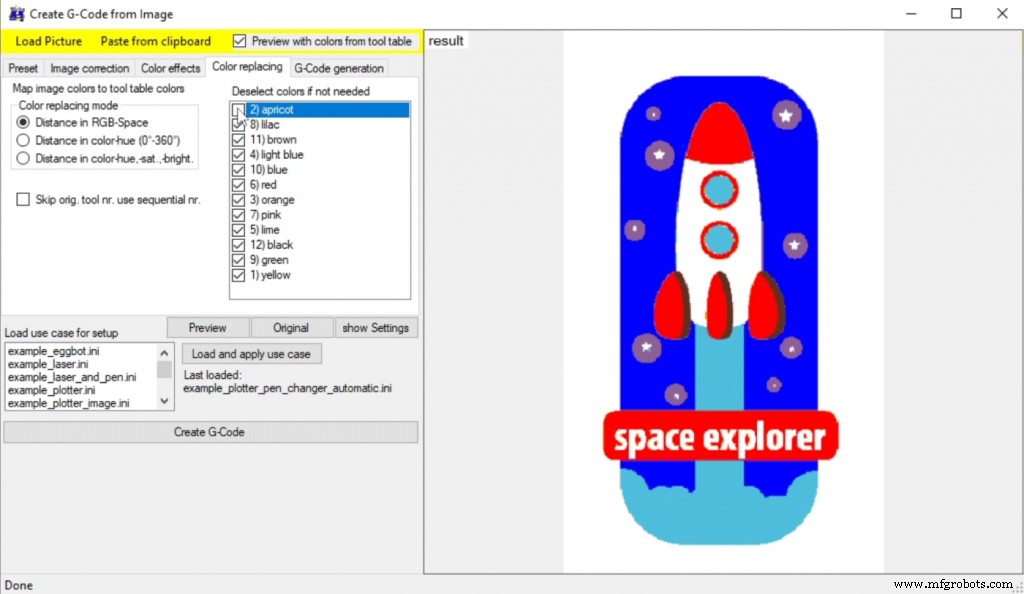

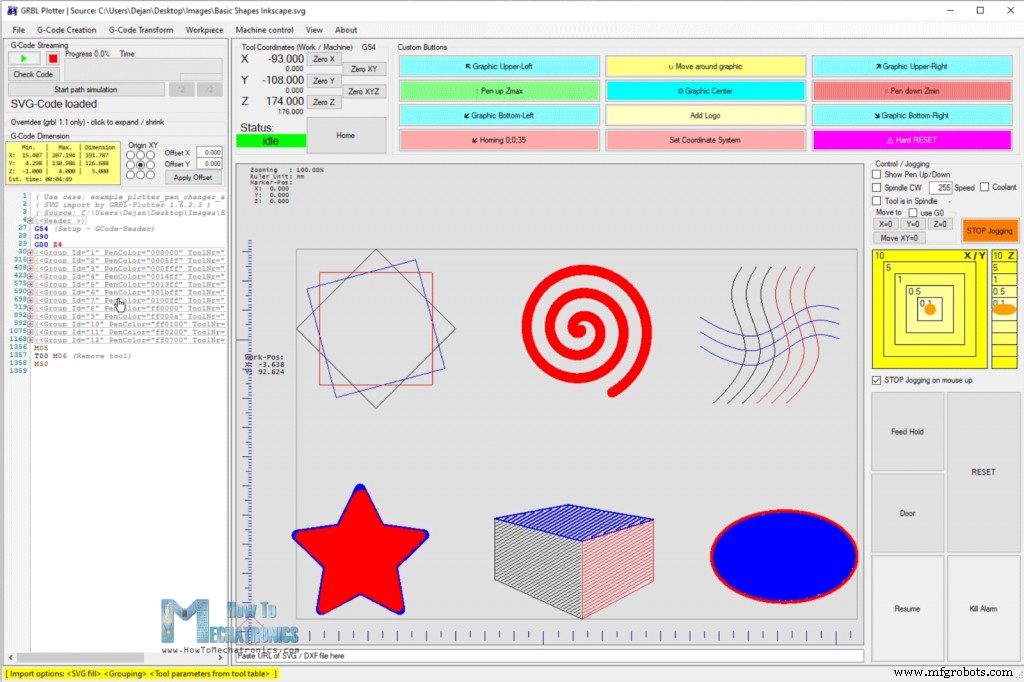

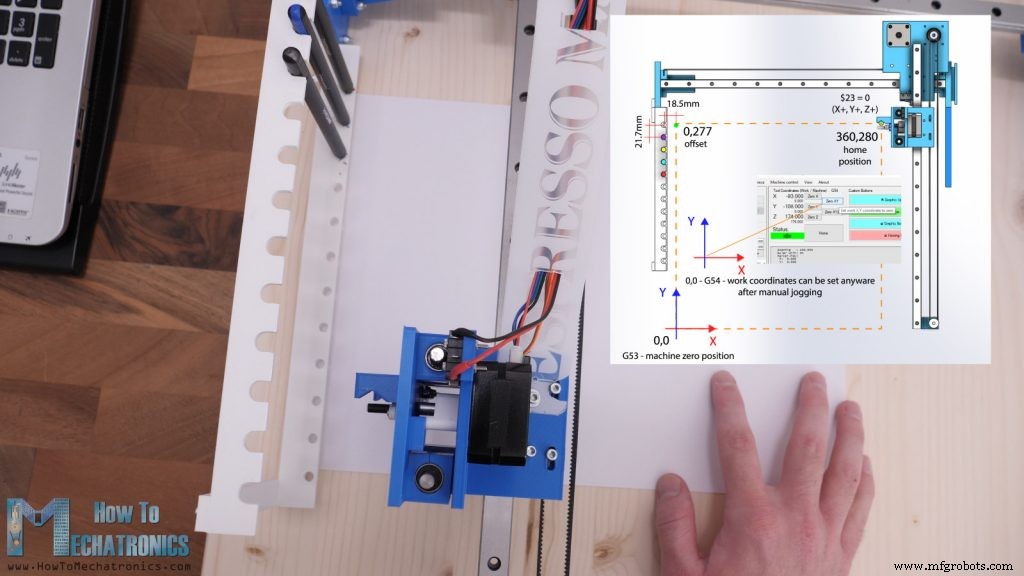

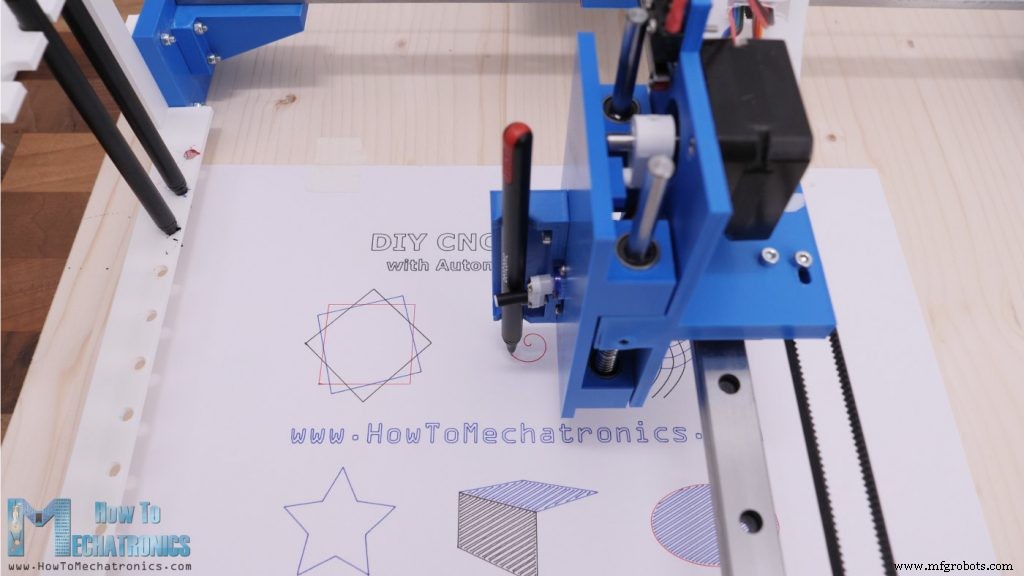

/step, а затем вставляем драйверы шагового двигателя. Затем мы можем соответствующим образом подключить двигатели к щиту ЧПУ. Для подключения микроконцевых выключателей на место я просто припаял провода прямо к ним, а с другой стороны припаял штыревые разъемы, которые я получил от соединительных проводов. Что касается серводвигателя, я использовал несколько удлинительных кабелей сервопривода, чтобы он мог добраться до экрана ЧПУ. Для питания станка нам понадобится блок питания 12В. Вот принципиальная схема того, как все должно быть подключено. Вот принципиальная схема того, как все должно быть подключено. Вы можете получить компоненты, необходимые для этого проекта, по ссылкам ниже: Итак, мы используем плату Arduino UNO в сочетании с CNC Shield и тремя шаговыми драйверами A4988. У нас есть три микровыключателя для возврата станка в исходное положение и небольшой серводвигатель для механизма захвата. Для питания нам понадобится блок питания 12В с минимальной силой тока 2 Ампера. Осталось сделать несколько последних штрихов, чтобы завершить работу над этим перьевым плоттером. Здесь я устанавливаю захват для пера, который просто присоединяется к серводвигателю через рожок сервопривода. Для прокладки кабелей от подъемника для ручек я использовал коврик для обеденного стола, материал которого был прочным, но гибким, поэтому он идеально подходил для этой работы. На этом наша чертежная машина завершена. Тем не менее, есть несколько вещей, которые мы должны отметить здесь. Поскольку направляющая оси Y не поддерживается с одной стороны, а сам материал PLA для 3D-печати не такой жесткий, при полном выдвижении подъемник пера был на 4 мм ниже по сравнению с поддерживаемой стороной. Это слишком большая игра, но мне удалось решить эту проблему, немного приподняв переднюю часть машины. Таким образом я уменьшил разницу примерно до 1 мм, что было приемлемо. если вы планируете использовать эти большие рельсы, я бы определенно посоветовал подпереть рельс оси Y с другой стороны. Еще одна проблема — держатель для ручек, потому что в этом случае ручки плохо удерживаются на месте. Здесь я бы посоветовал увеличить верхние отверстия и добавить немного мягкого материала по бокам, чтобы ручки оставались на месте, а машине было легко вставлять их. Наконец, мы можем вставить доску под всю машину, чтобы получить ровную поверхность. Вот и все, наша машина готова. Теперь осталось дать ему жизнь или сделать из него настоящий станок с ЧПУ. Для этого нам нужно установить прошивку на Arduino для управления движением станка с ЧПУ, и нам нужно управляющее программное обеспечение, через которое мы будем отправлять G-коды и сообщать станку, что делать. Наиболее популярным выбором для станков с ЧПУ своими руками является прошивка GRBL с открытым исходным кодом. Однако для этого перьевого плоттера нам нужна его модифицированная версия, которая может управлять серводвигателем. Эта модифицированная версия под названием «grbl-servo» изменяет частоту ШИМ по умолчанию для вывода управления шпинделем (или цифрового вывода номер 11) с 1 кГц до 50 Гц, что необходимо для управления этим типом серводвигателя. Как только мы загрузим и установим эту прошивку GRBL в папку библиотеки нашей Arduino IDE, нам также необходимо изменить ее файл config.h, чтобы включить 3-осевое самонаведение вместо стандартного 2-осевого. Что касается программного обеспечения для управления, мы будем использовать GRBL-Plotter, который предназначен для управления плоттерами и включает в себя графический преобразователь, с помощью которого мы можем генерировать G-код из наших изображений или графики. Это также программное обеспечение с открытым исходным кодом, которое можно загрузить с Github. Здесь первое, что нам нужно сделать, это подключить нашу плату Arduino к программному обеспечению через подходящий COM-порт. Как только мы нажмем кнопку «Kill Alarm», на последовательном мониторе мы получим список наших текущих параметров GRBL. Нам нужно изменить некоторые из этих параметров в соответствии с нашей машиной. Первое, что мы должны настроить здесь, это разрешение перемещения или значения шагов/мм. Эти значения показывают, сколько шагов должен сделать двигатель, чтобы переместиться на 1 мм. Это зависит от типа используемого нами шагового двигателя, выбранного разрешения шага и передачи движения, в данном случае ремня и шкива GT2. Для нашей машины значение 80 шагов/мм необходимо для точности осей X и Y. Что касается оси Z, я установил значение 40, что на самом деле не точно с точки зрения реального движения, но мы все равно не можем достичь этого с нашим возвратно-поступательным движением. Мы также должны установить параметр номер 23 на 0, который указывает, где расположены наши концевые выключатели, установить максимальную скорость подачи, ускорение, максимальную скорость перемещения и параметр номер 1 на значение 255, которое поддерживает шаговые двигатели активными все время. время. Тем не менее, мы должны отметить, что при включении этой функции, особенно для шагового двигателя с осью Z, мы должны настроить предел тока драйвера A4988 на минимум, поскольку более короткий шаговый двигатель NEMA 17 может быстро нагреться. Итак, давайте теперь посмотрим на настройку контроллера. Здесь так много вариантов настройки, что поначалу это может немного пугать. Здесь сначала нам нужно установить перемещение пера вверх и вниз по оси Z и установить значения для положения вверх и вниз. На вкладке Таблица инструментов мы можем определить цвет перьев и их положение. Здесь следует отметить, что эти значения относятся к G53 или системе координат станка. Это означает, что они определяются жесткими концевыми выключателями машины и максимальным ходом, который мы установили ранее в параметрах GRBL. Для определения положения каждого пера я использовал значения смещения, которые в данном случае равны 0 по оси X и 277 по оси Y. Эти значения располагают захват перед первым пером, а затем мне просто нужно было определить значение Y для каждого пера, что составляет 21,7 мм в отрицательном направлении. Здесь мы также можем настроить скорость подачи и положение вверх и вниз для каждого пера индивидуально, если есть разные перья. Затем во вкладке «Смена инструмента» мы должны выбрать «Выполнить смену инструмента на Tx M06», что указывает станку выполнять смену инструмента, когда эта команда появляется в G-коде. Значение «x» после буквы T указывает на номер инструмента из таблицы инструментов. Чтобы выполнить смену инструмента, мы должны включить сценарии «выбрать» и «удалить», которые выполняются при появлении команды Tx M06. В этих сценариях мы определяем движение захвата, чтобы взять или удалить инструмент. Для выбора пера захват сначала позиционируется перед фактическим пером в абсолютных координатах станка, определенных в таблице инструментов. Затем сервопривод открывает захват, он поднимается еще на 4 мм, затем движется к ручке в направлении X и немного в направлении Y. Затем захват закрывается, поднимает перо вверх и возвращается в то же положение перед выполнением сценария. Для извлечения пера шаги сценария такие же, но в обратном порядке. Разумеется, все эти параметры зависят от самих ручек, их габаритов и габаритов держателей. Единственный способ сделать этот процесс правильным — протестировать и исправить значения. Наконец, давайте посмотрим, как мы можем генерировать G-код из изображений с помощью этого программного обеспечения GRBL-Plotter. Как только мы загрузим изображение, мы можем нажать «Предварительный просмотр с цветами из таблицы», чтобы увидеть, как будет выглядеть изображение. На вкладке коррекции изображения мы можем поиграть со значениями яркости, контрастности, гаммы и насыщенности, чтобы добиться цветов, похожих на реальное изображение или на те, которые нам действительно нужны. Мы можем установить размер вывода в мм, а в кране замены цвета мы можем удалить цвета, которые не хотим использовать. Например, мы можем удалить абрикосовый цвет, который является белым цветом на изображении. Затем мы можем нажать кнопку «Создать G-код», и G-код будет сгенерирован. Мы также можем генерировать G-коды из файлов SVG, которые мы можем просто перетащить, и программа сразу сгенерирует G-код. Прежде чем мы начнем рисовать, мы должны установить нулевую позицию в любом месте рабочей области, а затем нажать кнопку воспроизведения. Перьевой плоттер начнет работать, и мы сможем наслаждаться его волшебством. Надеюсь вам понравилось это видео и вы узнали что-то новое. Если у вас есть какие-либо вопросы, не стесняйтесь задавать их в разделе комментариев ниже.Обзор

3D-модель перьевого плоттера с ЧПУ своими руками

Сборка машины

Подключение электроники

Схема плоттера с ЧПУ своими руками

Завершение сборки машины

Прошивка и управляющее программное обеспечение для самодельного перьевого плоттера

Параметры GRBL

Настройка GRBL-плоттера

Создание G-кода для перьевого плоттера с ЧПУ с автоматической сменой инструмента

Производственный процесс

- Станок с ЧПУ

- Как выбрать станки с ЧПУ?

- Как использовать фрезерный станок с ЧПУ?

- Как повысить точность станков с ЧПУ

- Станок с ЧПУ

- Краткое сравнение станков с ЧПУ

- Обработка длинных заготовок на токарных станках с ЧПУ с наклонной станиной(2)

- Обработка длинных заготовок на токарных станках с наклонной станиной

- 3 метода изготовления 5-осевого станка с ЧПУ

- 10 прецизионных компонентов, изготовленных на станках с ЧПУ