Кондиционер

<час />

Фон

Спрос на охлаждение жилых и коммерческих помещений неуклонно растет во всем мире, поскольку то, что когда-то считалось роскошью, теперь стало необходимостью. Производители систем кондиционирования воздуха сыграли большую роль в повышении доступности устройств за счет повышения их эффективности и совершенствования компонентов и технологий. Конкурентоспособность отрасли повысилась с увеличением спроса, и существует множество компаний, поставляющих блоки и системы кондиционирования воздуха.

Системы кондиционирования воздуха значительно различаются по размеру и получают энергию из разных источников. Популярность бытовых кондиционеров резко возросла с появлением системы кондиционирования воздуха, стратегии, которая использует воздуховоды в доме как для отопления, так и для охлаждения. Коммерческие кондиционеры воздуха, которые почти обязательны в новом строительстве, сильно изменились за последние несколько лет, поскольку стоимость энергии растет, а источники энергии меняются и совершенствуются. Значительно выросло использование промышленных чиллеров, работающих на природном газе, и они используются для коммерческого кондиционирования воздуха во многих сферах.

Сырье

Кондиционеры изготавливаются из разных видов металла. Часто для снижения веса и стоимости используются пластик и другие нетрадиционные материалы. Медные или алюминиевые трубки, важные ингредиенты во многих компонентах кондиционеров, обеспечивают превосходные термические свойства и положительно влияют на эффективность системы. Различные компоненты кондиционера будут различаться в зависимости от области применения, но обычно они состоят из нержавеющей стали и других коррозионно-стойких металлов.

Автономные блоки, в которых размещается холодильная система, обычно заключены в металлический лист, защищенный от воздействия окружающей среды краской или порошковым покрытием.

Рабочая жидкость, жидкость, которая циркулирует через систему кондиционирования воздуха, обычно представляет собой жидкость с сильными термодинамическими характеристиками, такими как фреон, углеводороды, аммиак или вода.

Дизайн

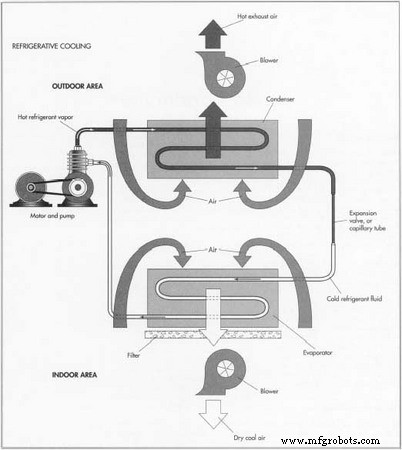

Все кондиционеры состоят из четырех основных компонентов:насоса, испарителя, конденсатора и расширительного клапана. Все они имеют как рабочую жидкость, так и противоположную жидкую среду.

Два кондиционера могут выглядеть совершенно непохожими по размеру, форме и конфигурации, но функционируют они в основном одинаково. Это связано с широким спектром приложений и доступных источников энергии. Большинство кондиционеров получают энергию от комбинации двигателя и насоса с электрическим приводом для циркуляции хладагента. Некоторые чиллеры, работающие на природном газе, соединяют насос с газовым двигателем, чтобы обеспечить значительно больший крутящий момент.

Когда рабочая жидкость или хладагент циркулирует через систему кондиционирования воздуха под высоким давлением через насос, она поступает в испаритель, где переходит в газовое состояние, забирая тепло от противоположной текучей среды и работая так же, как теплообменник. Затем рабочая жидкость перемещается в конденсатор, где отдает тепло в атмосферу, конденсируясь обратно в жидкость. После прохождения расширительного клапана рабочая жидкость возвращается к низкому давлению.  Все кондиционеры состоят из четырех основных компонентов:насоса, испарителя, конденсатора и расширительного клапана. Горячий пар хладагента перекачивается под высоким давлением через конденсатор, где он отдает тепло в атмосферу, конденсируясь в жидкость. Затем охлажденный хладагент проходит через расширительный клапан, который снижает давление жидкости. Теперь жидкий хладагент поступает в испаритель, где он забирает тепло из помещения и переходит в газообразное состояние. Эта часть цикла выпускает холодный воздух в кондиционируемое здание. Горячий пар хладагента готов к повторению цикла. государство. Когда охлаждающая среда (жидкость или воздух) проходит рядом с испарителем, тепло отводится к испарителю. Этот процесс эффективно охлаждает противоположную среду, обеспечивая локальное охлаждение там, где это необходимо в здании. В ранних кондиционерах в качестве рабочего тела использовался фреон, но из-за вредного воздействия фреона на окружающую среду он был постепенно прекращен. Последние разработки столкнулись с серьезными проблемами, связанными с повышением эффективности агрегата при использовании низкокачественного заменителя фреона.

Все кондиционеры состоят из четырех основных компонентов:насоса, испарителя, конденсатора и расширительного клапана. Горячий пар хладагента перекачивается под высоким давлением через конденсатор, где он отдает тепло в атмосферу, конденсируясь в жидкость. Затем охлажденный хладагент проходит через расширительный клапан, который снижает давление жидкости. Теперь жидкий хладагент поступает в испаритель, где он забирает тепло из помещения и переходит в газообразное состояние. Эта часть цикла выпускает холодный воздух в кондиционируемое здание. Горячий пар хладагента готов к повторению цикла. государство. Когда охлаждающая среда (жидкость или воздух) проходит рядом с испарителем, тепло отводится к испарителю. Этот процесс эффективно охлаждает противоположную среду, обеспечивая локальное охлаждение там, где это необходимо в здании. В ранних кондиционерах в качестве рабочего тела использовался фреон, но из-за вредного воздействия фреона на окружающую среду он был постепенно прекращен. Последние разработки столкнулись с серьезными проблемами, связанными с повышением эффективности агрегата при использовании низкокачественного заменителя фреона.

Производственный

процесс

Изготовление деталей кожуха из оцинкованного листового металла и конструкционной стали

- 1 Большинство кондиционеров изначально используются в качестве сырья в виде стальных конструкций и листовой стали. По мере того, как листовой металл перерабатывается в производственные ячейки или рабочие ячейки, его разрезают, формуют, штампуют, просверливают, разрезают и / или сгибают до нужной формы или формы. Кожухи или обертки - металл, которым покрывается большинство наружных жилых блоков, - изготовлены из оцинкованного листового металла с цинковым покрытием для защиты от коррозии. Оцинкованный листовой металл также используется для изготовления нижней панели, лицевых панелей и различных опорных кронштейнов кондиционера. Этот листовой металл разрезается на срезном прессе в производственной ячейке вскоре после доставки со склада или складских запасов. Профили из конструкционной стали разрезаются и скошиваются на ленточной пиле, чтобы сформировать полезные кронштейны и опоры.

Пробивное прессование форм из листового металла

- 2 Из пресса-ножницы листовой металл загружается на пробивной пресс с ЧПУ. Пробивной пресс имеет возможность получать свою компьютерную программу из чертежной программы CAD / CAM (Computer Aided Drafting / Computer Aided Manufacturing) или из независимо написанной программы ЧПУ. Программа CAD / CAM преобразует чертеж или модель детали на компьютере в файл, который может быть прочитан пробивным прессом, сообщая ему, где пробивать отверстия в листовом металле. Плашки и другие штамповочные инструменты хранятся в машине и механически подаются к штамповочному рычагу, где их можно использовать для прохождения сквозь лист. Листогибочные прессы с числовым программным управлением (NC) сгибают лист в его окончательную форму, используя компьютерный файл для программирования. Различные гибочные матрицы используются для разных форм и конфигураций и могут быть изменены для каждого компонента.

- 3 Некоторые кронштейны, ребра и листовые компоненты передаются на аутсорсинг другим предприятиям или компаниям для производства в больших количествах. На сборочный завод их привозят только тогда, когда они нужны для сборки. Многие кронштейны производятся на гидравлическом или механическом прессе, где кронштейны различной формы и конфигурации могут быть изготовлены из свернутого в рулон листа и непрерывно раскатаны в машину. Могут изготавливаться большие объемы деталей, потому что пресс часто может производить детали сложной формы одним ударом.

Очистка деталей

- 4 Перед нанесением порошкового покрытия все детали должны быть полностью чистыми и очищенными от грязи, масла, жира и смазочных материалов. Для выполнения этой необходимой задачи используются различные методы очистки. Большие резервуары для раствора, заполненные чистящим растворителем, взбалтывают и сбивают масло, когда детали погружаются в воду. В системах мойки распылением используются чистящие растворы под давлением для удаления грязи и жира. Обезжиривание паром, подвешивание деталей над резким чистящим паром, использует кислотный раствор и оставляет детали свободными от нефтепродуктов. Большинство деталей, переданных на аутсорсинг, которые поступают от поставщика, уже обезжирены и очищены. Для дополнительной защиты от коррозии многие детали будут загрунтованы в ванне с фосфатной грунтовкой перед тем, как попасть в сушильный шкаф, чтобы подготовить их к нанесению порошкового покрытия.

Порошковое покрытие

- 5 Перед тем, как скобы, сковороды и обертки будут собраны вместе, они подвергаются процессу порошкового покрытия. Система порошкового покрытия распыляет похожий на краску сухой порошок на детали, когда они подаются через кабину на подвесной конвейер. Это можно сделать с помощью роботизированных опрыскивателей, которые запрограммированы, где распылять, когда каждая деталь проходит через кабину на конвейере. Детали статически заряжены, чтобы порошок прилипал к глубоким щелям и изгибам внутри каждой детали. Детали с порошковым покрытием затем подают через печь, обычно с той же конвейерной системой, где порошок постоянно спекается на металле. Процесс занимает не более 10 минут.

Гибка трубок конденсатора и испарителя

- 6 Конденсатор и испаритель действуют как теплообменник в системах кондиционирования воздуха и сделаны из медных или алюминиевых трубок, изогнутых в форме змеевика, чтобы максимально увеличить расстояние, через которое проходит рабочая жидкость. Противоположная жидкость, или охлаждающая жидкость, проходит по трубкам, когда рабочая жидкость отводит свое тепло в испарителе. Для этого нужно взять множество медных трубок малого диаметра, изогнутых одинаковой формы, и закрепить их с помощью направляющих стержней и алюминиевых пластин. Рабочая жидкость или хладагент протекает через медные трубки, а противоположная жидкость течет вокруг них между алюминиевыми пластинами. Трубы часто заканчиваются изгибом шпильки, выполняемым гибочными станками с ЧПУ по тому же принципу, что и листогибочным прессом с ЧПУ. Каждый изгиб идентичен следующему. В гибочных станках используются предварительно выпрямленные трубы для сгибания неподвижной матрицы с оправкой, проходящей через внутренний диаметр, чтобы предотвратить ее сжатие во время гибки. Оправка загибается назад через внутреннюю часть трубы после завершения изгиба.

- 7 НКТ, поставляемые производителю в виде бухты, проходят через разматыватель и выпрямитель перед тем, как пройти через гибочный станок. Часть трубок будет разрезана на нужную длину абразивной пилой, которая разрежет несколько маленьких трубок за один ход. Алюминиевые пластины вырубают на штамповочном прессе и формуют на механическом прессе, чтобы на пластине образовывались углубления или волны. Эти волны максимизируют термодинамическую теплопередачу между рабочей жидкостью и противоположной средой. Когда медные трубы закончены в ячейке гибки, они транспортируются с помощью автоматически управляемого транспортного средства (AGV) в сборочную ячейку, где они укладываются на направляющие стержни и проходят через пластины или ребра.

Соединение медных трубок с алюминиевыми пластинами

- 8 Основная часть сборки - соединение медных трубок с алюминиевыми пластинами. Эта сборка становится испарителем и достигается путем взятия уложенных друг над другом медных трубок в их конфигурации шпильки и их механического сплавления с алюминиевыми пластинами. Сплав происходит, когда пуля или оправка пропускается через медную трубку, чтобы расширить ее и прижать к внутренней части отверстия в пластине. Это обеспечивает бережное, но полезное соединение между трубкой и пластиной, обеспечивая теплопередачу.

- 9 Конденсатор изготавливается аналогичным образом, за исключением того, что противодействующей средой обычно является воздух, который охлаждает медные или алюминиевые змеевики конденсатора без пластин. Они удерживаются скобами, поддерживающими гибкую трубу, и соединяются с испарителем с помощью фитингов или муфт. Конденсатор обычно представляет собой одну трубку, которую можно согнуть в несколько изгибов шпильки. Расширительный клапан, как комплектный компонент, приобретается у поставщика и устанавливается в трубопроводе после конденсатора. Это позволяет давлению рабочей жидкости снижаться и повторно поступать в насос.

Установка насоса

- 10 Насос также приобретается в сборе у внешнего поставщика. Предназначенный для увеличения давления в системе и циркуляции рабочей жидкости, насос соединяется с системой с помощью фитингов и закрепляется на месте с помощью опорных кронштейнов и основания. Он скреплен болтами с другими конструктивными элементами кондиционера и покрыт оболочкой или кожухом из листового металла. Кожух скрепляется заклепками или болтами для обеспечения надлежащей защиты внутренних компонентов.

Контроль качества

Качество отдельных компонентов всегда проверяется на различных этапах производственного процесса. Детали, переданные на аутсорсинг, должны пройти входной контроль размеров от представителя по обеспечению качества, прежде чем будут утверждены для использования в конечном продукте. Обычно каждая производственная ячейка имеет план контроля качества для проверки целостности размеров каждой детали. После завершения сборки устройство будет подвергнуто тесту на производительность, чтобы убедить клиента в том, что каждый модуль работает эффективно.

Будущее

Производители кондиционеров сталкиваются с проблемой повышения эффективности и снижения затрат. Из-за проблем с окружающей средой рабочие жидкости в настоящее время обычно состоят из аммиака или воды. В настоящее время ведутся новые исследования по разработке новых рабочих жидкостей и более совершенных компонентов системы, чтобы не отставать от быстро расширяющихся рынков и областей применения. Конкурентоспособность отрасли должна оставаться высокой, что приведет к увеличению количества инноваций в производстве и дизайне.

Производственный процесс

- Что такое жидкость для фиксации резьбы?

- Освежитель воздуха

- Кислород

- Что такое дифференциальная жидкость?

- Как определить размер коммерческого кондиционера

- Введение в привод воздушного цилиндра

- Понимание механики жидкости

- Понимание системы пневматической подвески

- Как заправить автомобильный кондиционер

- Воздух =Деньги