Соломинка для питья

<час />

Фон

Соломинка - это подготовленная трубка, используемая для высасывания напитка из емкости. Историки предполагают, что первые соломинки были вырезаны из сушеных колосьев пшеницы, и они были названы соответственно. С наступлением индустриальной эпохи были разработаны методы массового производства соломинок путем скатывания удлиненных листов бумаги с восковым покрытием в цилиндрические полые трубы. Это было достигнуто путем наматывания бумаги с парафиновым покрытием вокруг стержневой формы и последующего закрепления бумаги клеем. Затем всю соломинку покрывали воском для дополнительной водонепроницаемости. Восковое покрытие было важно, поскольку соломинка была бумажной и в конечном итоге впитывала часть всасываемой жидкости. Таким образом, бумажные соломинки неизбежно становились мокрыми и бесполезными. В 1960-х годах бумага была в значительной степени заменена пластиком, который становился все менее дорогим и все более сложным. Бурный рост пластиковых технологий привел к появлению технологий производства пластиковых соломок с помощью экструзии. Сегодня соломинки производятся самых разных форм, цветов и функций.

Сырье

Соломинки изготавливаются из смеси пластиковой смолы, красителей и других добавок.

Пластик

Исторически соломинки делали из бумаги, но сегодня предпочтительным материалом является полипропилен. Полипропилен - это смола, полученная путем полимеризации или связывания молекул пропиленового газа. Когда очень большое количество этих молекул химически связано, они образуют твердый пластиковый материал. Полипропилен был впервые разработан в середине 1950-х годов и обладает многими свойствами, которые делают его пригодным для использования в производстве соломы. Эта смола легкая, обладает хорошей стойкостью к истиранию, хорошей стабильностью размеров и хорошей твердостью поверхности. Обычно он не вызывает проблем с растрескиванием под напряжением и предлагает отличную химическую стойкость при более высоких температурах. Что наиболее важно для этого применения, он обладает хорошими термопластичными свойствами. Это означает, что его можно плавить, придавать ему различные формы, а при повторном нагревании его можно плавить и снова формовать. Еще одним ключевым атрибутом этого пластика является то, что он безопасен для контакта с продуктами питания и напитками. Полипропилен одобрен для непрямого контакта с пищевыми продуктами и, помимо соломинок для питья, используется для изготовления многих видов пищевой упаковки, таких как контейнеры для маргарина и йогурта, целлофановая упаковка, а также различные бутылки и крышки.

Красители

В пластик можно добавлять красители, чтобы соломинки выглядели эстетично. Однако в Соединенных Штатах используемые красители должны быть выбраны из списка пигментов, одобренных Управлением по контролю за продуктами и лекарствами (FDA) для контакта с пищевыми продуктами. Если красители не пищевые, их необходимо проверить, чтобы убедиться, что они не выщелачиваются из пластика в еду или напитки. Эти пигменты обычно поставляются в порошкообразной форме, и для придания ярких цветов требуется очень небольшое количество. Используя несколько красителей, можно сделать разноцветные соломинки.

Другие добавки

В формулу пластика добавляются дополнительные материалы для контроля физических свойств готовой соломки. Для предотвращения растрескивания смолы могут быть добавлены пластификаторы (материалы, улучшающие гибкость полипропилена). Антиоксиданты используются для уменьшения вредного взаимодействия между пластиком и кислородом воздуха. К другим стабилизаторам относятся ультрафиолетовые светофильтры, которые защищают пластик от воздействия солнечных лучей и предотвращают неблагоприятное воздействие излучения на пластик. Наконец, могут быть добавлены инертные наполнители для увеличения объемной плотности пластика. Все эти материалы должны соответствовать требованиям FDA.

Упаковочные материалы

Соломинки обычно оборачиваются в бумажные рукава для индивидуального использования или массово упаковываются в пластиковые пакеты или картонные коробки.

Производственный

процесс

Производство соломы требует нескольких этапов. Сначала пластиковая смола и другие компоненты смешиваются вместе; смесь затем экструдируется в форме трубки; соломинка может подвергаться последующим специализированным операциям; и, наконец, соломинки упаковываются для отправки.

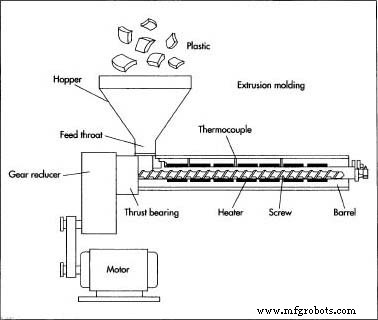

Компаундирование пластмасс

- 1 Полипропиленовую смолу необходимо сначала смешать с пластификаторами, красителями, антиоксидантами, стабилизаторами и наполнителями. Эти материалы в виде порошка сбрасываются в бункер экструдера, который смешивает, плавит и формирует шарики из смешанного пластика. Эту машину можно представить как длинную мясорубку с подогревом и приводом от двигателя. Порошки смешиваются и плавятся по мере продвижения по цилиндру экструдера. Для проталкивания порошка по его пути используются специальные шнековые питатели. Расплавленная смесь пластика выдавливается через ряд небольших отверстий на другом конце экструдера. Отверстия формируют из пластика тонкие пряди диаметром около 0,125 дюйма (0,3175 см). Один метод компаундирования выталкивает эти пряди в охлаждающую воду, где серия вращающихся ножей разрезает их на короткие гранулы. Форма гранул предпочтительна для последующих операций формования, потому что гранулы легче перемещать, чем мелкий порошок. Затем эти гранулы собирают и сушат; они могут быть дополнительно смешаны или покрыты другими добавками перед упаковкой. Готовые пластиковые гранулы хранятся до тех пор, пока они не будут готовы к формованию соломок.

Экструзия соломы

- 2 Гранулы переносятся в другой экструдер. Второй экструдер снабжен головкой другого типа, которая дает форму полой трубы. Гранулы выгружаются в бункер на одном конце машины и проталкиваются через длинный канал с помощью винтового механизма. Этот винт вращается в стволе с помощью двигателя, работающего через шестеренчатый редуктор. При вращении винт перемещает смолу по стволу. По мере продвижения смолы по нагретому каналу она плавится и становится более текучей. Чтобы обеспечить хорошее движение и теплопередачу, винт помещается в цилиндр с зазором всего в несколько тысяч дюймов. Он изготовлен из прочного стального стержня, а поверхности, почти соприкасающиеся со стволом, закалены, чтобы противостоять износу. К тому времени, когда смола достигает конца цилиндра, она полностью расплавляется и может быть легко вытеснена через отверстие в матрице.

- 3 Смола выходит из фильеры длинной нитью в форме соломинки. Затем она перемещается с помощью приспособления, известного как съемник, которое помогает поддерживать форму соломки на протяжении всего остального производственного процесса. В некоторых процессах необходимо протягивать соломинку через специальные калибровочные пластины, чтобы лучше контролировать диаметр. Эти пластины представляют собой металлические листы с просверленными отверстиями. В конце концов, эта удлиненная трубка проходит стадию охлаждения - обычно водяную баню. При некоторых операциях пластик наносится на охлажденный металлический стержень, называемый сердечником, который замораживает внутренний размер соломки до размера стержня. В конце концов, длинные трубы нарезаются до нужной длины с помощью ножа.

Специальные операции

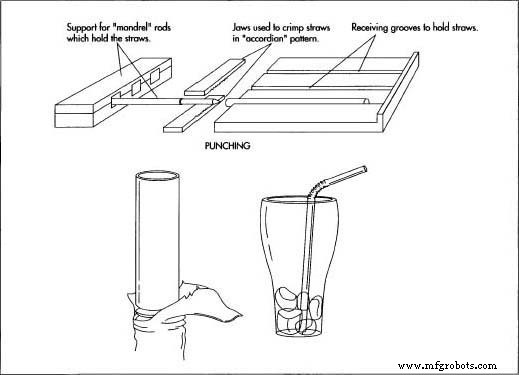

- 4 соломинки с особыми требованиями к конструкции могут пройти дополнительную обработку. Например, так называемые «сумасшедшие» соломинки, у которых есть ряд петель и витков, можно сгибать в форму с помощью специального формовочного оборудования. Другой тип соломы, требующий особых производственных требований, - это «гнущаяся» соломка. Соломинка такого типа может изгибаться посередине и изготавливается с помощью специального приспособления, которое создает

Пластиковые соломинки для питья экструдируются с помощью машины для литья под давлением. ряд канавок, которые позволяют соломе изгибаться. Эти канавки можно врезать в соломку в два этапа. Во-первых, сначала необходимо «подобрать» соломинку, чтобы с ней можно было манипулировать. Этого можно добиться, разложив соломинку по плоской тарелке с прорезями. Соломинки будут скатываться в прорези и оставаться там. Прорези расположены равномерно и примыкают к отдельной металлической пластине, от которой отходят несколько металлических штифтов. Штифты выровнены параллельно пазам на пластине. После того, как соломинки остановятся в прорезях, стержни можно будет легко вставить в соломинки. Затем соломинки можно легко поднимать и перемещать в любом направлении, просто манипулируя пластиной, на которой держатся штифты. На стальных штырях, удерживающих соломинки, вырезаны параллельные кольца. Когда соломинки наматываются на стержень, они захватываются парой полукруглых стальных губок с дополнительным набором колец. Зажимы вдавливают в соломинку несколько колец. Обжимной рисунок позволяет соломке изгибаться, не закрываясь. После этих операций соломинки можно переходить к упаковке.

Пластиковые соломинки для питья экструдируются с помощью машины для литья под давлением. ряд канавок, которые позволяют соломе изгибаться. Эти канавки можно врезать в соломку в два этапа. Во-первых, сначала необходимо «подобрать» соломинку, чтобы с ней можно было манипулировать. Этого можно добиться, разложив соломинку по плоской тарелке с прорезями. Соломинки будут скатываться в прорези и оставаться там. Прорези расположены равномерно и примыкают к отдельной металлической пластине, от которой отходят несколько металлических штифтов. Штифты выровнены параллельно пазам на пластине. После того, как соломинки остановятся в прорезях, стержни можно будет легко вставить в соломинки. Затем соломинки можно легко поднимать и перемещать в любом направлении, просто манипулируя пластиной, на которой держатся штифты. На стальных штырях, удерживающих соломинки, вырезаны параллельные кольца. Когда соломинки наматываются на стержень, они захватываются парой полукруглых стальных губок с дополнительным набором колец. Зажимы вдавливают в соломинку несколько колец. Обжимной рисунок позволяет соломке изгибаться, не закрываясь. После этих операций соломинки можно переходить к упаковке.

Упаковка

- 5 Соломинки обычно упаковываются в отдельные бумажные рукава после изготовления. Эта упаковка широко используется в тех случаях, когда каждая соломинка должна содержаться в санитарном состоянии. Один из методов упаковки заключается в загрузке готовых соломинок в загрузочную воронку. Внизу бункера находится колесо с прорезанными в нем канавками для приема соломы по его внешнему краю. Соломинки выпадают из бункера и захватываются этим вращающимся колесом по одной. Когда колесо вращается, оно перемещает соломинки ко второму колесу, которое имеет канавки, соединяющиеся с источником вакуума. Листы или упаковочный материал (бумажная обертка) перемещаются на это колесо с подающего ролика. Пылесос удерживает бумагу на месте, в то время как главное колесо подает соломинку поверх бумаги. Другой слой бумаги направляется поверх первого, и затем узел проходит через уплотнительный валик. Затем два слоя бумаги сжимают вместе с приложением давления или скрепляют друг с другом другим способом. Затем запечатанный лист соломинок перемещается по конвейеру в зону штамповки, где матрица прижимается и вырезает отдельные

Гибкие канавки можно прорезать в соломинках в два этапа. Когда соломинки находятся в прорезях, они захватываются парой полукруглых стальных губок, которые вжимают в соломинку несколько колец. Обжимной рисунок позволяет соломке изгибаться, не закрываясь. соломинки. Затем вырезанные детали перемещаются по конвейеру в зону сбора. Затем отдельные соломинки можно связать вместе и упаковать в коробки или пакеты для транспортировки.

Гибкие канавки можно прорезать в соломинках в два этапа. Когда соломинки находятся в прорезях, они захватываются парой полукруглых стальных губок, которые вжимают в соломинку несколько колец. Обжимной рисунок позволяет соломке изгибаться, не закрываясь. соломинки. Затем вырезанные детали перемещаются по конвейеру в зону сбора. Затем отдельные соломинки можно связать вместе и упаковать в коробки или пакеты для транспортировки.

Контроль качества

Качество питьевой соломки определяется на нескольких ключевых этапах на этапах компаундирования и экструзии производственного процесса, а также после завершения экструзии. Во время смешивания необходимо контролировать процесс смешивания, чтобы компоненты формулы смешивались в надлежащих соотношениях. Перед началом процесса экструзии обычно проводят продувку смолы через экструдер. Эта продувка помогает очистить цилиндр и служит проверкой правильности работы всех формовочных систем. На этом этапе можно проверить образцы соломинок, чтобы убедиться, что они достигают нужных размеров. Эти образцы также можно использовать для обеспечения работы производственного оборудования с надлежащей производственной скоростью.

Во время процесса экструзии очень важно, чтобы смола поддерживалась при надлежащей температуре. В зависимости от температуры обработки (и молекулярной массы полимера) пластик может течь так же медленно, как смола, или так же быстро, как кукурузный сироп. Если температура слишком низкая, вязкость резко возрастает, и смола не будет течь через фильеру. Если температура будет слишком высокой, может произойти тепловой пробой. Перегрев может вызвать химические изменения в смоле, ослабляя пластик и делая его непригодным для использования в производстве соломы. При определенных обстоятельствах происходит нарастание штампа. Когда это происходит, кусок пластика застревает где-нибудь в матрице. Этот шарик со временем вырывается, прикрепляется к формованной соломке и портит ее внешний вид. Нежелательные химические взаимодействия также могут повлиять на качество готовых соломок в процессе экструзии. Одна из проблем - окисление, которое возникает в результате контакта с воздухом. Эта реакция может негативно повлиять на пластик. Точно так же пластик взаимодействует с любой присутствующей влагой; слишком мало влаги может сделать некоторые смеси пластика слишком хрупкими.

После завершения производственного процесса крайне важно правильно очистить экструдер. Необходима тщательная очистка, поскольку в цилиндре экструдера могут оставаться различные типы пластиков разного цвета. Этот остаток может вызвать загрязнение следующей партии. Очистка штампа выполняется, когда машина еще горячая и следы смолы могут быть легко удалены с металла.

Побочные продукты / отходы

Основным отходом производства соломы является пластиковая смола. Смолу, которая загрязнена, перегрета или испорчена иным образом, необходимо выбросить. Однако соломинки, вышедшие из строя по другим причинам, можно переработать. Этот процесс повторного использования пластика известен как повторное измельчение и включает в себя измельчение соломинок и их переплавку. Это можно сделать без потери качества из-за термопластичности полипропилена.

Будущее

Есть ряд интересных новых разработок в технологии изготовления соломок. Во-первых, постоянно оцениваются новые и улучшенные смеси пластмасс. Это необходимо для снижения затрат, соблюдения нормативных требований и повышения качества. Кроме того, разрабатываются новые методы обработки и дизайна. Это может расширить соломинки на новые участки. Например, терможидкостные кристаллы, специальный краситель, который реагирует на изменения температуры, можно добавлять в соломинки, чтобы они меняли цвет при контакте с горячей или холодной жидкостью. К другим уникальным приложениям относятся способы печати на соломинках идентичности напитка (например, диетического, корневого пива и т. Д.). Затем соломкой можно отметить, что содержится в напитке. Среди других достижений - соломинки, изготовленные методом выдувного формования, при котором в середине соломинки создаются грани или другие артефакты.

Производственный процесс

- 5 преимуществ использования пластиковых петель

- Дизайн литьевых деталей, часть 5:черновик

- Пластиковая кукла

- Амортизирующий ламинат

- Что такое пластик? Часто задаваемые вопросы

- Ползучесть в пластиковых материалах

- Лучшие материалы для литья пластмасс под давлением

- Формы для литья пластмасс под давлением из алюминия и стали

- Машины для литья под давлением

- Понимание армированного волокном пластика