Мелкие калибры в поиске металлических деталей

Практичность штифтовых щупов для контроля внутреннего диаметра трубы

Здесь, в Metal Cutting Corporation, для многих применений нам недостаточно создавать детали с допусками, указанными заказчиком. Большая часть нашего контроля качества также заключается в том, чтобы убедиться, что мы можем эффективно измерять детали и предоставлять доказательства того, что они действительно соответствуют указанным.

Выбранный метод и тип используемого инструмента для определения того, соответствует ли деталь требованиям, могут иметь значение между соответствием спецификациям в первый раз и необходимостью выполнять дополнительную работу, что, в свою очередь, увеличивает затраты и создает задержки для всех.

Как производитель очень маленьких металлических деталей, включая короткие отрезки труб малого диаметра, мы часто используем очень маленькие калибры, известные как штифтовые калибры, для измерения внутреннего диаметра (ID) деталей, которые мы изготавливаем из труб.

Эти небольшие калибры, также известные как штыревые калибры-пробки, предлагают простой метод контроля «прошел-не прошел», позволяя пользователю быстро оценить внутренний диаметр трубы очень малого диаметра с определенным допуском плюс или минус.

Размеры по осям X-Y-Z

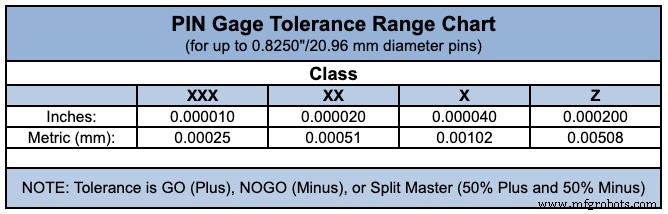

Существуют различные классы малых калибров — Y, Z, ZZ, XX, XXX и т. д. — с различными допусками, приложенными к ним. Допуск калибра основан на допуске, допускаемом в процессе производства каждого штифта.

Например, для калибров размером от 0,001" до 0,08250", калибры класса Z имеют допуск не более 0,0001", а калибры класса X имеют допуск не более 0,00004".

Чем меньше деталь, тем большее значение имеет допуск калибра. Калибр штифта с более жестким допуском (например, класс XXX) является более прямым и однородным по всей длине штифта. Это делает его подходящим для проверки внутреннего диаметра трубы малого диаметра, которая сама по себе имеет очень критический допуск.

Пределы измерения калибра штифта

Для большинства коротких трубок с внутренним диаметром от 0,005 до 0,200 дюйма калибры со штифтами обычно дают приемлемые результаты, которые можно сопоставить. Однако калибр для штифтов может оценивать только один предел допуска, а не плюс и минус.

Также важно помнить, что если вам требуется точная измерение диаметра готовой детали, эти маленькие калибры не будут соответствовать вашим потребностям.

Это связано с тем, что токоизмерительный прибор является методом «годен/не годен», то есть он не предназначен для получения значения измерения для отдельных характеристик детали. Вместо этого, говоря простыми словами, если проходной датчик можно вставить в идентификатор, а непроходной — нет, то технические характеристики соблюдены.

Также наступает определенный момент, когда даже самый маленький малых калибров может оказаться физически невозможным для определения размеров и допусков.

Например, при внутреннем диаметре трубы менее 0,004 дюйма проходные/непроходные щупы просто непрактичны. Это связано с тем, что было бы очень сложно вставить тонкий калибровочный штифт в трубку такого малого диаметра, не согнув трубку и не повредив сам штифт.

Кроме того, штифтовые или пробковые калибры непрактичны для проверки очень длинных цилиндров, таких как трубы малого диаметра, длина которых составляет несколько футов и для которых требуется одинаковый внутренний диаметр.

Альтернативы малым калибрам для проверки ID

В тех случаях, когда маленькие калибры не подходят, мы часто обращаемся к другим, более сложным методам проверки идентификаторов, включая такие инструменты, как интеллектуальные осциллографы и различные оптические компараторы.

Как правило, в этих методах используется датчик для измерения различных точек по окружности и внутри трубы, чтобы вычислить, находится ли средний внутренний диаметр в пределах допуска. Эти оптические методы измерения более точны, чем датчики, и могут использоваться для измерения окружностей, дуг и более сложных форм.

Однако эти методы являются более дорогостоящими, чем использование штифтового датчика, и имеют недостатки. Например, оптические инструменты не могут проверить, одинаков ли внутренний диаметр по всей трубе, а на точность может повлиять чистота поверхности измеряемой детали.

Кроме того, оптические измерения нельзя использовать для проверки идентификаторов на очень длинных деталях, потому что детали нельзя расположить так, чтобы свет проходил насквозь. Скорее, этот метод можно использовать только для коротких деталей, которые можно разместить на стекле измерительной системы.

Не пропускайте этап проверки в своих спецификациях

Понимание основ измерения деталей и использования малых калибров и других инструментов контроля имеет решающее значение для принятия обоснованных решений относительно ваших спецификаций.

Точно так же, как вы тратите много времени и усилий на определение размеров и допусков детали, вы также должны тщательно взвешивать свои возможности при принятии решения о том, как вы будете определять, соответствует ли готовая деталь вашим потребностям.

Кроме того, важно убедиться, что вы и ваш партнер заранее знаете и согласовываете, что и как будет измеряться, что является важным шагом в успешном производстве деталей.

Промышленные технологии

- Приложения для 3D-печати металлом (часть 1)

- Краткое руководство по прецизионной обработке металлических деталей

- Удаление заусенцев при массовом производстве мелких металлических деталей

- Покрытие металла для предотвращения коррозии прецизионных деталей

- Полировка металла в мире 3D-печатных деталей

- Переход к мелким деталям при резке металла с ЧПУ

- Выбор поставщика отрезных металлических деталей

- Полировка металлических деталей для медицинских устройств, напечатанных на 3D-принтере

- Измерение перпендикулярности мелких металлических деталей

- Допуск круглости в мелких металлических деталях