Пять советов по проектированию для аддитивного производства

По мере развития производственных технологий должен развиваться и набор навыков проектирования для производства (DFM). В частности, ландшафт аддитивного производства значительно продвинулся за последнее десятилетие:3D-печать раньше считалась инструментом прототипирования или даже новинкой, но теперь, когда технология достигла возможностей промышленного уровня, дизайн для аддитивного производства (DFAM) стал очень востребованная возможность среди инженеров и разработчиков продуктов.

Учитывая быстрый темп изменений, если вы потратили годы на оттачивание своего опыта в области DFM для устаревших производственных технологий, перспектива изучения новых методов DFAM может показаться ошеломляющей. Эта задача может быть дополнительно усложнена различными технологиями 3D-печати:например, оптимальные методы DFAM для моделирования методом наплавления (FDM) могут отличаться от стереолитографии (SLA), Carbon Digital Light Synthesis™ (DLS) или HP Multi Jet Fusion. (HP MJF) — и влечет за собой существенные новые соображения по стоимости, материалам и конструкции.

Понимание технологии 3D-печати

Само собой разумеется, что дизайн-проект должен разрабатываться с пониманием технологии, которая будет использована для его создания. 3D-печать — это процесс аддитивного производства, который означает, что материал добавляется постепенно, слой за слоем, для формирования готовой детали — в отличие от субтрактивного производственного процесса, такого как обработка с ЧПУ, при котором материал удаляется с заготовки с помощью режущего инструмента.

Однако, несмотря на его отличия от традиционных методов производства, интеграция аддитивного производства в существующие производственные структуры не должна вызывать затруднений. При наличии небольшого творческого мышления и готовности изменить свое восприятие изменение дизайна для аддитивного производства будет не таким сложным, как вы можете себе представить.

Если вы готовы внести изменения, вот пять советов по дизайну 3D-печати, которые помогут вам начать работу:

1. Готовьтесь к новым вызовам

Аддитивное производство открыло целый ряд производственных возможностей, позволяя создавать ранее «неизготавливаемые» детали с относительной скоростью и эффективностью. Однако DFAM также создает новые проблемы, которые должны учитывать дизайнеры и инженеры, когда они переводят детали из их цифрового состояния в физическое производство. Например, объем сборки 3D-принтеров может ограничивать размер определенных деталей и требовать создания проектов с использованием нескольких отпечатков. Между тем, определенные технологии печати имеют свои собственные проблемы:FDM производит детали с видимыми линиями слоев, которые могут быть не представлены в цифровом дизайне (и которые могут быть сглажены после обработки), а процесс HP MJF требует, чтобы детали проходили через процесс охлаждения, а затем пройти очистку и послепечатную обработку, что может увеличить сроки производства.

DFAM — это, несомненно, захватывающая область, но чтобы получить максимальную отдачу от вашей технологии 3D-печати, важно учитывать эти практические соображения при разработке проектов.

2. Отрегулируйте опорные конструкции

Для учета элементов с выступающими деталями могут потребоваться поддерживающие конструкции, которые могут создавать проблемы при проектировании. Необходимость в поддерживающих конструкциях будет зависеть от угла, под которым установлен выступ, и важно помнить, что опоры будут потреблять материалы для 3D-печати, увеличивая затраты и время на процесс печати.

К счастью, вы можете уменьшить потребность в поддержке выступов и сэкономить время и деньги с помощью нескольких простых стратегий. Хорошее эмпирическое правило состоит в том, чтобы свести к минимуму угол свеса с вашей стороны:уклоны в 45 градусов и выше обычно требуют опор, а наклоны менее 45 градусов — нет. Точно так же вы можете закрепить определенные детали, сделав необходимую опору частью конструкции или отрегулировав ориентацию детали на рабочей пластине. Наконец, вы можете выбрать более «дружественный» метод печати:процессы 3D-печати в порошковом слое, такие как HP MJF, не требуют, чтобы детали проектировались с опорами, поскольку порошок, из которого они изготовлены, является самонесущим.

3. Уменьшить искажение

Если вы только начинаете свой путь в аддитивном производстве, возможно, вам незнакомы доступные аддитивные материалы и их свойства.

В частности, процессы 3D-печати, как правило, вызывают деформацию материалов (особенно на больших плоских поверхностях). Деформация может возникать в результате различных температурных переменных:в процессе FDM нить материала экструдируется при высокой температуре, а затем охлаждается. При печати SLA и DLS детали проходят процесс запекания после печати. В процессе HP MJF деформация возникает в результате спекания, которое происходит в нагретом слое материала и включает охлаждение после печати. Некоторые процессы 3D-печати более подвержены деформации, чем другие:например, углы 3D-отпечатков FDM могут деформироваться и подниматься над платформой для печати, когда они подвергаются тепловому сжатию.

Бороться с деформацией можно, обеспечив правильную калибровку 3D-принтеров или обеспечив надлежащее сцепление деталей с печатной платформой. Эффект коробления также можно смягчить в конструкции, уменьшив количество острых краев или выступающих элементов на детали или закруглив ее углы для более равномерного распределения теплового напряжения. Точно так же длинные или тонкие детали имеют более высокую тенденцию к деформации, поэтому утолщение этих частей во время проектирования может уменьшить эффект. Сотрудничество с опытными партнерами, такими как Fast Radius, — это хороший способ предотвратить деформацию (когда это возможно), поскольку мы можем обеспечить правильную калибровку всего оборудования перед печатью.

4. Учитывайте толщину стенки

Технология 3D-печати позволяет достигать впечатляющей точности и производить детали с очень мелкими деталями, включая чрезвычайно тонкие детали. Однако, как и в случае деталей, изготовленных методом литья под давлением, чем тоньше напечатанная на 3D-принтере деталь, тем выше вероятность возникновения ошибок в процессе печати:слишком тонкие элементы могут деформироваться или отсоединиться от детали до того, как смола остынет. Точно так же любые чрезвычайно тонкие детали могут в конечном итоге усугубить любую последующую деформацию, поскольку деталь охлаждается после производства. Даже если тонкая деталь пройдет через процесс печати, она может быть повреждена при любой необходимой очистке, отделке или постобработке.

Помня об этих факторах, вы должны убедиться, что ваши детали проектируются с минимальной толщиной стенки, рекомендованной для используемой вами технологии 3D-печати. Инженеры Fast Radius будут работать с вами, чтобы определить подходящую толщину стенки для вашей детали и решить любые уникальные проблемы, связанные с вашей конструкцией.

5. Исследуйте возможности для творчества

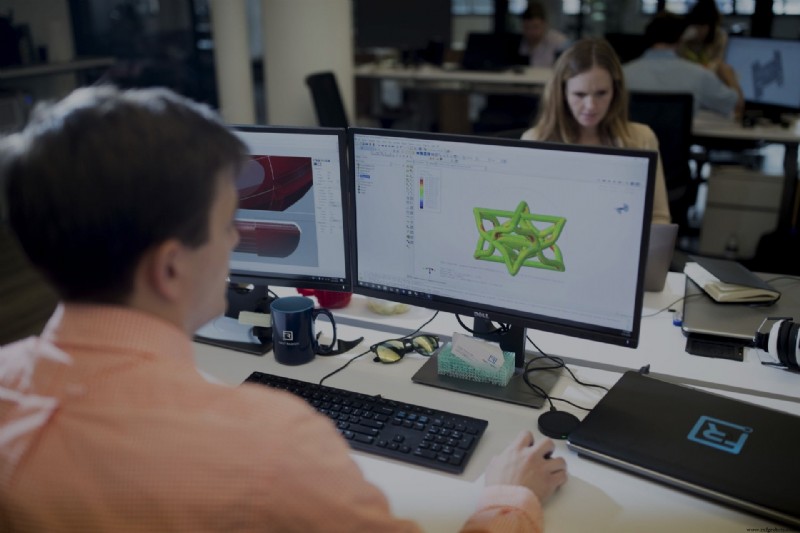

Технология 3D-печати дает возможность рационализировать и оптимизировать производственный процесс способами, которые были бы невозможны при использовании других методов производства. Эти возможности включают облегчение деталей без ущерба для их прочности за счет удаления материала. Одним из наиболее эффективных методов облегчения 3D-печатных деталей является проектирование с использованием решеток:структур с перекрестной штриховкой, которые можно создавать мозаикой вдоль любой оси, которые используют меньше материала для 3D-печати и уменьшают общий вес детали.

Креативно подойдите к возможностям оптимизации DFAM. Решетка, например, встречается во многих естественных структурах, в том числе в ульях и кораллах — действительно, мир природы представляет собой обширный ресурс для дальнейших идей оптимизации DFAM, предлагая спектр потенциально полезных дизайнерских вдохновений. Помимо веса, детали могут быть оптимизированы по таким свойствам, как ударная вязкость, удлинение до разрушения и теплопередача — показатели, которые, например, связаны со структурными свойствами человеческой кости и которые можно эмулировать (в разной степени) с помощью технологии 3D-печати. .

Значение опыта работы с DFAM

Достижения в области технологий меняют ландшафт аддитивного производства, но они не устраняют важность человеческого инженерного вклада. При переходе на DFAM даже лучшие инженеры могут извлечь выгоду из стороннего опыта и знаний — или просто из наличия внешнего резонатора — при разработке для технологии 3D-печати.

Короче говоря, хотя существует множество доступных ресурсов DFAM для изучения, личное решение проблем остается незаменимым. Нужна ли вам помощь в оптимизации существующих проектов или в создании проекта с нуля, команда инженеров Fast Radius готова помочь вам:свяжитесь с нами сегодня, чтобы начать работу.

Готовы создавать детали с помощью Fast Radius?

Начать цитатуПромышленные технологии

- 6 причин, почему вам нужно рассмотреть дизайн для аддитивного производства

- 5 советов, которые помогут вашей компании добиться успеха в аддитивном производстве

- Дизайн для аддитивного производства приспособлений и инструментов

- Лучшие металлические материалы для 3D-печати для аддитивного производства

- Дизайн для производства печатных плат

- Советы по формам для 3D-печати

- 3 практических совета по ускорению производства

- Пример использования 3D-печати в производстве

- Советы по проектированию для 3D-печати Carbon DLS™

- Советы по проектированию 3D-печати Polyjet