В чем разница между сверлением, развертыванием и расточкой при обработке с ЧПУ?

По сравнению с обработкой внешней поверхности условия обработки с ЧПУ гораздо хуже, и обрабатывать отверстия труднее, чем внешние окружности. Это потому что:

- Размер инструмента, используемого для обработки отверстий, ограничен размером обрабатываемого отверстия, а его жесткость недостаточна, что приводит к деформации изгиба и вибрации;

- При обработке отверстия инструментом фиксированного размера размер отверстия часто напрямую определяется соответствующим размером инструмента, а производственная ошибка и износ инструмента напрямую влияют на точность обработки отверстия;

- При обработке отверстий область резания находится внутри заготовки, условия удаления стружки и отвода тепла плохие, а точность обработки и качество поверхности контролировать непросто.

1. Сверление

Сверление это первый процесс обработки отверстий в твердых материалах, и диаметр отверстий обычно составляет менее 80 мм. Существует два способа сверления:один — вращение сверла; другой - вращение заготовки. Ошибки, возникающие при двух вышеуказанных методах бурения, различны. При способе сверления с вращением сверла при отклонении сверла из-за асимметрии режущей кромки и недостаточной жесткости сверла центральная линия обрабатываемого отверстия будет перекошена или искажена. Оно не прямое, но диаметр отверстия неизменен; и наоборот, в методе сверления, при котором заготовка вращается, отклонение сверла приведет к изменению диаметра отверстия, в то время как осевая линия отверстия остается прямой.

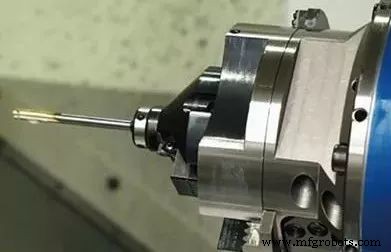

Обычно используемые инструменты для сверления включают спиральное сверло, центрирующее сверло, сверло для глубоких отверстий и т. д., среди которых наиболее часто используется спиральное сверло, диаметр которого показан на рисунке.

Из-за конструктивных ограничений жесткость бурового долота на изгиб и кручение низкие, в сочетании с плохим центрированием точность бурения низкая, обычно достигает только IT13 ~ IT11; шероховатость поверхности также велика, и Ra обычно составляет 50 ~ 12,5 мкм, но скорость удаления металла при сверлении велика, а эффективность резания высока. Сверление в основном используется для обработки отверстий с низкими требованиями к качеству, таких как отверстия под болты, резьбовые забойные отверстия, отверстия для смазки и т. д. Для отверстий с высокими требованиями к точности обработки и качеству поверхности их следует достигать путем развертывания, развертывания, растачивания или шлифования при последующей обработке.

2. Развертка <сильный>

Развёртывание – это один из методов отделки отверстий, который широко используется в производстве. Для небольших отверстий развертывание является более экономичным и практичным методом, чем внутреннее шлифование и чистовое растачивание.

Развертка <сильный>

Развертки обычно делятся на два типа:ручные и машинные. Ручка ручного развертки прямая, рабочая часть длиннее, а направляющая функция лучше. Ручная развертка имеет две конструкции интегрального типа и регулируемый наружный диаметр. Существует два типа машинных разверток:с хвостовиком и с втулкой. Развертки могут обрабатывать не только круглые отверстия, но и конические отверстия можно обрабатывать с помощью конических разверток.

Технология развертывания и ее применение <сильный>

Припуск на развертывание оказывает большое влияние на качество развертывания. Если припуск слишком велик, нагрузка на развертку велика, режущая кромка быстро затупляется, получить гладкую обработанную поверхность непросто, а допуск на размер не так просто гарантировать; если припуск слишком мал, если следы инструмента, оставленные предыдущим процессом, не могут быть удалены, это, естественно, не улучшит качество обработки отверстия. Как правило, допуск на грубый шарнир составляет 0,35–0,15 мм, а на тонкий шарнир — 01,5–0,05 мм.

Чтобы избежать образования наростов, развертывание обычно выполняется на более низких скоростях резания (v <8 м/мин для разверток из быстрорежущей стали для стали и чугуна). Значение подачи связано с обрабатываемой апертурой. Чем больше апертура, тем больше значение подачи. Когда развертка из быстрорежущей стали обрабатывает сталь и чугун, подача обычно составляет 0,3~1 мм/об.

При развертывании отверстий их необходимо охлаждать, смазывать и очищать соответствующей смазочно-охлаждающей жидкостью для предотвращения образования наростов и своевременного удаления стружки. По сравнению со шлифованием и растачиванием развертывание имеет высокую производительность и позволяет легко обеспечить точность отверстия; однако развертывание не может исправить ошибку положения оси отверстия, и точность положения отверстия должна быть гарантирована предыдущим процессом. Ступенчатые и глухие отверстия не подходят для развертывания.

Точность размеров отверстия для развертывания обычно составляет IT9 ~ IT7, а шероховатость поверхности Ra обычно составляет 3,2 ~ 0,8. Для отверстий среднего размера с высокими требованиями к точности (таких как прецизионные отверстия уровня IT7) процесс сверления-расширения-расширения является типичной схемой обработки, обычно используемой в производстве.

3. Скучно

Растачивание — это метод механической обработки, при котором используется режущий инструмент для увеличения предварительно изготовленного отверстия. Расточные работы могут выполняться на сверлильном станке или токарном станке.

Скучный метод <сильный>

Существует 3 различных метода обработки расточки.

(1) Заготовка вращается, а инструмент подается. К этому способу растачивания относится большая часть расточки на токарном станке. Характеристики процесса:линия оси отверстия после обработки соответствует оси вращения заготовки, круглость отверстия в основном зависит от точности вращения шпинделя станка, а погрешность осевой геометрии отверстия в основном зависит от направления подачи инструмента относительно оси вращения заготовки. точность положения. Этот метод растачивания подходит для обработки отверстий, которые имеют требования соосности с внешней поверхностью.

(2) Инструмент вращается, и заготовка совершает движение подачи. Шпиндель расточной машины приводит во вращение расточный инструмент, а рабочий стол приводит в движение заготовку, совершая движение подачи.

(3) Когда инструмент вращается и совершает движение подачи, этот метод растачивания используется для растачивания. Изменяется длина вылета борштанги, а также сила и деформация борштанги. Диаметр отверстия небольшой, образуя коническое отверстие. Кроме того, увеличивается длина вылета расточной оправки, а также увеличивается изгибная деформация главного вала из-за его веса, и соответственно изгибается ось обрабатываемого отверстия. Этот метод растачивания подходит только для коротких отверстий.

Алмазное сверление

По сравнению с обычным растачиванием алмазное растачивание характеризуется небольшим обратным резом, малой подачей и высокой скоростью резания. Он обеспечивает высокую точность обработки (IT7~IT6) и очень гладкую поверхность (Ra составляет 0,4~0,05). Алмазное растачивание первоначально обрабатывалось с помощью алмазных инструментов, а теперь оно обычно обрабатывается инструментами из цементированного карбида, эльбора и синтетических алмазов. В основном используется для обработки заготовок из цветных металлов, а также для обработки чугуна и стали.

Обычно используемые параметры резания для алмазного растачивания:величина заднего резания при предварительном растачивании составляет 0,2–0,6 мм, а окончательное растачивание составляет 0,1 мм; скорость подачи 0,01~0,14 мм/об; скорость резания составляет 100~250 м/мин при обработке чугуна. 150~300 м/мин для стали, 300~2000 м/мин для обработки цветных металлов.

Чтобы гарантировать, что алмазное растачивание может обеспечить высокую точность обработки и качество поверхности, используемый станок (алмазный сверлильный станок) должен иметь высокую геометрическую точность и жесткость. Главный вал станка обычно поддерживается прецизионными радиально-упорными шарикоподшипниками или гидростатическими подшипниками скольжения, а также высокоскоростными вращающимися частями. Он должен быть точно сбалансирован; кроме того, движение механизма подачи должно быть очень стабильным, чтобы рабочий стол мог выполнять стабильное и низкоскоростное движение подачи.

Алмазное растачивание имеет хорошее качество обработки и высокую эффективность производства и широко используется при окончательной обработке прецизионных отверстий в массовом производстве, таких как отверстия цилиндров двигателей, отверстия поршневых пальцев и отверстия шпинделей на коробках шпинделей станков. Однако следует отметить, что при обработке изделий из черных металлов алмазным растачиванием можно использовать только расточные инструменты из твердого сплава и эльбора, а расточные инструменты из алмаза использовать нельзя, так как атомы углерода в алмазе имеют большое сродство с элементами группы железа. , срок службы инструмента низкий.

Сверлильный инструмент

Расточные инструменты можно разделить на однокромочные и двухкромочные.

Технологические характеристики и область применения бурения <сильный>

По сравнению с процессом сверления-расширения-расширения диаметр отверстия не ограничивается размером инструмента, а расточка обладает сильной способностью исправления ошибок. Поверхности сверления и позиционирования обеспечивают высокую точность позиционирования.

По сравнению с внешним кругом расточки из-за плохой жесткости и большой деформации системы держателя инструмента условия отвода тепла и удаления стружки плохие, а тепловая деформация заготовки и инструмента относительно велика. Качество обработки и производительность расточенного отверстия не так высоки, как у внешнего круга.

На основании вышеприведенного анализа видно, что расточка имеет широкий диапазон обработки и может обрабатывать отверстия разных размеров и разного уровня точности. Для отверстий и систем отверстий с большими диаметрами и высокими требованиями к размерной и позиционной точности расточка является почти единственной обработкой. метод. Точность обработки при растачивании составляет IT9~IT7, а шероховатость поверхности равна Ra. Сверление может выполняться на таких станках, как расточные, токарные и фрезерные станки. Он имеет преимущество в гибкости и широко используется в производстве. В массовом производстве для повышения эффективности растачивания часто используются расточные плашки.

Промышленные технологии

- В чем разница между облаком и виртуализацией?

- В чем разница между датчиком и датчиком?

- В чем разница между FRP и стекловолокном?

- В чем разница между винтами и болтами?

- В чем разница между TS и HSS?

- Python против PHP:в чем разница между Python и PHP?

- Python 2 против Python 3:в чем разница между Python 2.x и Python 3.x?

- В чем разница между опалубкой и опалубкой?

- В чем разница между электронным и электрическим?

- Разница между сверлением, растачиванием и развертыванием