Сбор машинных данных:обеспечение производства на основе данных

Использование машинных данных для оптимизации производства

Автоматизированное производственное оборудование (станки с ЧПУ, если хотите) и люди, которые управляют этим оборудованием, являются бьющимся сердцем любой производственной операции и представляют собой одну из самых больших капитальных затрат для производителей. Эти машины стоят сотни тысяч долларов и производят больше данных, чем любая другая отрасль, но эти данные не собираются и не анализируются для повышения эффективности, несмотря на все инновации в робототехнике и автоматизации.

Эти машины производят сотни точек данных каждую миллисекунду, и структура данных у каждой машины разная. Это делает невероятно важной стандартизацию данных на всех разных машинах. Однако это сложно сделать для некоторых единиц оборудования.

Это не так просто, как стандартизация через OPC-UA или MTConnect, потому что только часть машин поддерживает эти протоколы. У нас есть клиенты, которые потратили ГОДЫ, пытаясь использовать решения DIY для сбора и преобразования данных в стандартные модели из своих активов, вручную кодируя точки данных одну за другой, машина за машиной. Это часто приводит к годам индивидуальной разработки и интеграции, прежде чем получить первоначальную ценность, что приводит к ужасному нерациональному распределению ресурсов для производителей.

Информация и действия, основанные на данных, обеспечивают производителям основу для развития своего бизнеса и конкурентоспособности. Сегодня производители находятся на разных этапах пути к использованию данных и цифровых потоков для оптимизации и автоматизации своих бизнес-процессов.

В MachineMetrics мы сотрудничаем со многими производителями, которые на раннем этапе своего пути обнаруживают, что данные о работе их заводов недостаточны и ненадежны. Что касается ключевых показателей, таких как использование оборудования, производители, у которых нет автоматизированных систем для сбора преобразованных или контекстуализированных данных с их машинных активов, часто ошибочно полагают, что работают на удовлетворительном уровне. На самом деле наш средний производственный клиент начинает с загрузки 28%, что значительно ниже, чем кажется. Аналогичные неудовлетворительные статистические данные также обнаружены для OEE, времени простоя и других ключевых показателей

Недостаток ручного сбора данных

Основная причина некачественного, но завышенного восприятия производительности кроется в данных, собранных вручную. Сбор данных вручную часто приводит к тому, что данные являются неточными, измененными или отсутствующими. Это шаткий фундамент, который трескается и прогибается, когда предпринимаются попытки обеспечить постоянное совершенствование и инновации.

С другой стороны, точные данные в режиме реального времени, автоматически собираемые и преобразуемые из машинных активов, создают прочную основу для получения информации и повышения ценности. Конечно, это легче сказать, чем сделать.

Проблемы сбора машинных данных

Производители понимают ценность данных, и основная причина отсутствия эффективного сбора данных и использования данных при принятии решений двояка:

- Производители отказываются от технологий или продолжают использовать устаревшие методы, что приводит к ручному сбору данных и связанным с этим последствиям.

- Производителям приходится преодолевать множество барьеров на пути создания культурной и технологической инфраструктуры, которая успешно поддерживает автоматизированный сбор данных в режиме реального времени. Мы рассмотрим эти проблемы ниже:

Разнообразие данных

Мало того, что существует множество различных типов оборудования — токарные станки, мельницы, литье пластмасс под давлением, штамповка, лазерная резка, робототехника и т. д. — в зависимости от механизмов, доступных для получения данных из этих систем, точки данных могут быть очень разнообразными. Чтобы предоставить эффективные инструменты для анализа этих данных в этих различных системах, данные должны быть преобразованы в общую модель данных. Мало того, что каждый элемент управления машиной имеет свой собственный механизм сбора данных, точки данных также могут различаться в зависимости от семейства, марки и модели машины, использующей этот элемент управления, а также версии программного обеспечения, работающего на этом элементе управления.

Объем данных

Производственное оборудование, и особенно дискретное производственное оборудование, очень сложное. Машина представляет собой большую систему компонентов, которые работают согласованно, что приводит к сотням различных точек данных, которые постоянно меняются. В зависимости от приложения могут возникнуть ситуации, когда требуется захват данных с частотой 100 Гц или 100 кГц. Платформы, использующие эту информацию, должны анализировать данные на нескольких уровнях внутри системы, чтобы избежать отправки и хранения ненужных данных, когда достаточно только агрегированного или вычисленного результата. Эти системы должны быть способны выполнять сложную обработку там, где это наиболее целесообразно — как на периферии, так и в облаке.

Прямое подключение к системе управления ЧПУ позволяет получить большой объем машинных данных в различных точках данных.

Прямое подключение к системе управления ЧПУ позволяет получить большой объем машинных данных в различных точках данных.

Скорость передачи данных

В то время как некоторые системы могут обеспечивать ценность с низкой точностью и высокой задержкой, в некоторых случаях использования IoT требуется гораздо больше данных в реальном времени, чтобы быть эффективными. Пограничные технологии необходимы для обработки больших объемов данных, принятия решений за миллисекунды или меньше и действий, которые потенциально могут предотвратить повреждение станка или заготовки. Даже информационные панели, обеспечивающие наглядное представление о производительности задания, могут получить огромную пользу от низких задержек, привлекая внимание к процессу, который отстает или дает сбой.

Дискретное производство вносит еще большую сложность. Это начинается с изменчивости машин на дискретных производственных предприятиях. Существует много разных производителей машин, и ни на одном заводе нет машины только одной марки. Многие разные машины также имеют разные системы управления и протоколы связи. Они бывают разного года выпуска, от новых с современным управлением до 20-30-летних с ограниченными возможностями управления. Подключение к различным производственным активам и сбор данных с них также является серьезной задачей, учитывая, что большинство этих машин никогда не предназначались для предоставления данных для целостных, заводских или общекорпоративных аналитических решений, на которых сегодня сосредоточены компании. .

Источники данных обработки

Прелесть подключенной операции заключается в том, что производители могут собирать и использовать данные из многочисленных источников. Если данные контекстуализированы и релевантны, это может помочь менеджерам получить более полное представление о состоянии и производительности цеха, даже помогая заполнить пробелы и добавить контекст к существующим данным.

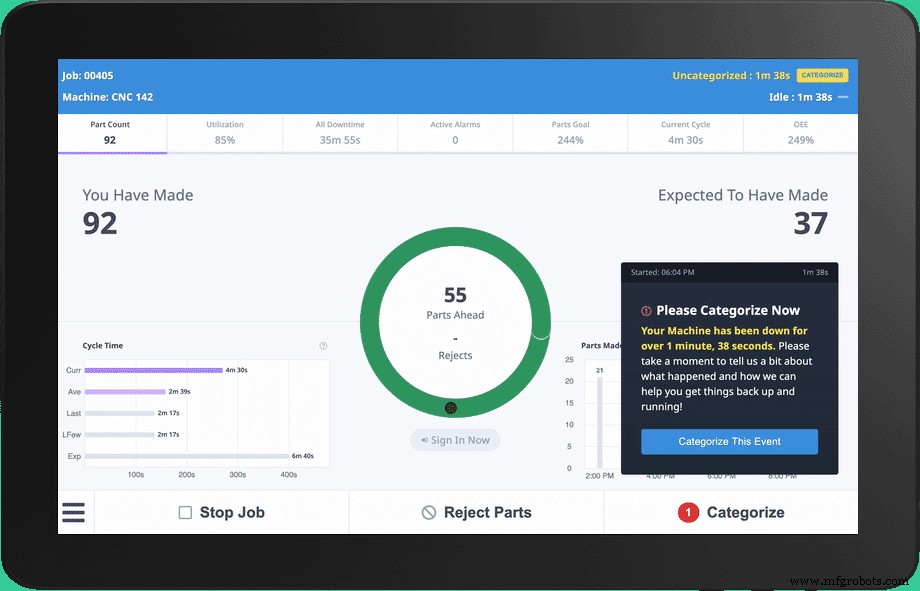

Станки

Как наиболее ценный источник производственных данных, станок обеспечивает поток данных, который контекстуализируется MachineMetrics и используется для производственных информационных панелей, отчетов и уведомлений в режиме реального времени. Заинтересованные стороны могут быть мгновенно уведомлены о событиях простоя машины и видеть, когда производство отстает от графика, с доступом к данным машины, включая состояния машины, сигналы тревоги, переопределения, нагрузки, скорости и подачи.

Подключенные системы

Чтобы заполнить пробелы в производственных данных и добавить дополнительные слои для контекста, может быть полезно обмениваться данными между различными системами в производственной среде, такими как ERP, MES, CMMS, CAM и т. д.

MachineMetrics имеет интерфейсы прикладного программирования (API), которые могут получать информацию из внешних источников. Эта комбинация машинных и операционных данных может быть использована вместе для получения информации или автоматизации. Например, машинные данные, указывающие на сбой, могут автоматически инициировать рабочее задание в CMMS.

Операторы

Интерфейс оператора MachineMetrics, встроенный в каждую машину, предоставляет операторам средство связи для добавления контекста к машинным данным. Это важный уровень данных, поскольку он помогает объяснить «почему» время простоя оборудования, сигналы тревоги, брак деталей и т. д.

С помощью планшетов на каждой машине операторы могут предоставить ценный контекст для данных машины, документируя причины простоев и бракованных деталей.

Подход MachineMetrics к автоматизации сбора машинных данных

В производстве периферия необходима для сбора данных с машин и преобразования этих данных в общую модель данных, чтобы можно было выполнять аналитику. Он должен поддерживать различные протоколы ПЛК, чтобы обеспечить связь между различными активами на заводе. Он также должен поддерживать сбор данных с датчиков для более простых активов или когда стандартный метод подключения недоступен с ПЛК. Компания MachineMetrics разработала и поддерживает большинство стандартных промышленных протоколов с их различными нюансами, а также создает пользовательские разъемы для множества различных элементов управления станков с ЧПУ.

Поддерживаемые стандартные протоколы включают:

- OPC-UA

- МТКоннект

- Modbus TCP

- Ethernet/IP

Созданные пользовательские коннекторы управления машиной включают:

- ФАНУК ФОКАС

- Heidenhain iTNC530 и iTNC640

- Гражданин M700

- Мицубиси М70/М80

- Брат Спидио

- Серийный номер HAAS

- Matsuura CNC (настраиваемые сигналы тревоги добавлены в разъем FANUC FOCAS)

Для устаревших машин подключения через простой датчик достаточно, чтобы определить активность машины и сообщить об использовании. Часто используется аналоговый датчик тока, и есть поддержка различных цифровых и аналоговых устройств сбора данных, включая Labjack. Это позволило использовать другие варианты использования, требующие регистрации температуры, вибрации, давления и возможности подключения к реле в машине.

Соединения между ПЛК/контроллером и датчиком можно поддерживать через онлайн-интерфейс, а данные можно фильтровать, обрабатывать и преобразовывать с помощью простого языка сценариев, разработанного специально для данных IoT.

Данные могут передаваться на низкой частоте (при изменении события или 1 выборке в секунду) или на высокой частоте (1000 выборок в секунду) для определенных элементов управления и датчиков. Для поддержки высокочастотных данных потребовалось, чтобы MachineMetrics создала собственную передовую технологию для поддержки такого высокого уровня обработки и потоковой передачи данных.

Чтобы масштабировать периферию на тысячи машин и иметь возможность удаленно обслуживать, обновлять и поддерживать периферийное программное обеспечение, платформа MachineMetrics Edge обеспечивает удаленное управление устройствами, созданное для удаленной настройки, обновления и управления периферийными устройствами, собирающими данные по нашим клиентам. места. Специалисты службы поддержки и сами клиенты могут устранять неполадки, запускать диагностику, настраивать сеть и тестировать свой брандмауэр с помощью этих встроенных инструментов. Общий языковой интерфейс (CLI) был специально создан для обеспечения дополнительной диагностики и поддержки. Этот интерфейс командной строки можно использовать для обновления устройств, но вскоре клиентам будет предоставлена возможность самостоятельно обновлять периферийное программное обеспечение.

Платформа MachineMetrics Edge предоставляет производителям масштабируемое решение, которое можно установить самостоятельно, чтобы легко собирать данные с любой части оборудования и получить полезную информацию о машинах за считанные минуты.

Платформа MachineMetrics Edge предоставляет производителям масштабируемое решение, которое можно установить самостоятельно, чтобы легко собирать данные с любой части оборудования и получить полезную информацию о машинах за считанные минуты.

Сбор машинных данных как основа умного производства

Сбор данных станков с ЧПУ начинается с подключения ваших станков различными способами, включая проводные и беспроводные решения.

Once data is able to be collected, it is contextualized and standardized to be used in real-time dashboards and notifications, as well as historical reports for deeper analysis. But this is only the beginning.

Machine data represents the foundation of the digital thread, empowering an unlimited number of use cases to optimize and automate business processes, allowing manufacturers to grow their business and differentiate themselves competitively.

However, the value provided by machine data can only be used effectively if it is automatically captured and transformed.

However, the value provided by machine data can only be used effectively if it is automatically captured and transformed.

What we have seen with customers that approach this with paper-based and other manual solutions is that the production data is far less effective, as it is delayed, inaccurate, uncontextualized, and does not scale beyond simplified use cases. Or worse, it is filled with gaps or nonexistent.

On the other hand, accurate real-time data automatically captured and transformed from machine assets creates a solid base for capturing insights and driving value.

Performance can be baselined across similar machines, lines, and plants with confidence knowing the underlying data is accurate. Machine asset performance can even be measured and compared to similar assets across a particular industry outside of the company.

In the end, there is only one version of the truth and the machine does not lie. With accurate data capture and transformation, combined with visibility and actionability through notification and workflow triggers, a 15 to 20% improvement in utilization performance can be realized in a matter of months.

We can follow this digital thread to see where additional context is added and how this data is used within other processes and systems to drive efficiencies at scale.

Operational Data

The source of your production includes both the equipment and people on the shop floor. Data from machines is automatically collected, but we have yet to discuss the impact of operator data.

With tablets placed at each machine, operators can add context to machine data, which provides a deeper understanding of the performance of the equipment.

For example, operators can document the reason for a given downtime event, so that plant managers analyzing downtime not only have an accurate view of how much downtime their plant has experienced, but also the top reasons why. The same holds true for scrap parts.

An example of an operator categorizing a downtime reason as a "catastrophic tool failure" at a tablet interface.

An example of an operator categorizing a downtime reason as a "catastrophic tool failure" at a tablet interface.

This gives management a better understanding of the problem so that more efficient processes can be developed to manage the most egregious downtime and scrap reasons.

Furthermore, this machine data, paired with context from operators, can enable notifications based on specific downtimes which alert operators and maintenance team members of downtime events, so they can resolve the problem as quickly as possible.

Machines, People, and Systems

The digital thread stitches together multiple components of the digital factory. As we follow the thread, machine data begins to impact other systems used by manufacturers.

When machine data is collected automatically, it can be integrated into systems, such as an ERP, MES, or CMMS, in order to manage processes more effectively or to make better operational decisions based on the combined data.

A few examples to illustrate the importance of this:

Enterprise Resource Planning Systems

Manufacturers generally manage jobs and scheduling in ERPs, where information will be stored on job standards and cycle times. However, there is a high likelihood that job standards and cycle times are inaccurate, which greatly affects the expected run times of jobs, as well as distorts pricing, as shops generally price based on the time it takes to machine a given product.

If a manufacturer is collecting real-time machine data, cycle times can be updated in the ERP to develop more accurate standards and ensure pricing is in line with expected job run times. This gives manufacturing leaders a better understanding of what the shop is capable of taking on and how much profit they are expected to generate.

Computerized Maintenance Management Systems

Another example of leveraging machine and operational data in other systems is improving and automating maintenance with a CMMS.

There are many strategies in existence when it comes to maintaining equipment, but most manufacturers continue to rely on reactive maintenance or calendar-based maintenance (with a recommended schedule provided by the machine builder).

Reactive maintenance tends to result in significant amounts of downtime. And calendar-based maintenance (a preventative maintenance strategy) tends to be expensive due to unnecessary maintenance work.

The "Goldilocks" zone between expensive calendar-based preventative maintenance and reactive maintenance that leads to large amounts of downtime and large repair costs.

The "Goldilocks" zone between expensive calendar-based preventative maintenance and reactive maintenance that leads to large amounts of downtime and large repair costs.

By threading machine asset data and insights into the CMMS manufacturers can transform a maintenance strategy from reactive and calendar-based to usage or condition-based. Without a digital thread originating at the machine asset, the value a manufacturer can expect to achieve from a CMMS investment is significantly diminished.

With machine data available, maintenance schedules can be optimized to align with the usage and condition data streaming off of the machines and this data can even be used to trigger workflows that automatically generate work orders in the CMMS and notify the correct person of the machine condition, downtime event, alarm, impending failure, etc. so that they can fix the problem as fast as possible, or even before a failure occurs.

The Machine Data Digital Thread:Unlocking Industry 4.0

As manufacturers enable solutions that can better capture and transform their production data, not only will they be able to drive better fact-based decisions, but they will be able to leverage the data to develop better processes and drive automation on the shop floor.

Machine data opens an entire world of use cases, making it the foundation of production data and empowering manufacturers with a deep competitive advantage.

We’d be happy to discuss how MachineMetrics Industrial IoT Platform can help you no matter what stage of the journey you are in, whether it be monitoring your equipment to identify downtimes faster, or leveraging high-frequency data to predict and prevent machine failures.

Reach out with any questions, or schedule a demo today.

Промышленные технологии

- Как стать производителем, ориентированным на данные

- Производство на основе данных здесь

- На краю славы:запуск новой эпохи интернет-машин

- Полное руководство по автоматизированному производству

- 7 проверенных производственных стратегий для увеличения производительности

- 3 ярких примера передовых передовых производственных технологий

- Сбор производственных данных:оптимизация цеха

- Влияние датчиков на производство

- Преимущества подключенного механического цеха

- 5 технологий, разрушающих производство