Как использовать генеративно разработанное приспособление для обработки с помощью Fusion 360

В продолжение моих постов «Как обрабатывать», сегодня я объясню немного другой процесс, как обрабатывать деталь с помощью приспособления, созданного с помощью 3D-печати. Поиск наилучшего способа удержания детали для обработки может быть одним из самых сложных аспектов процесса. Использование генеративного дизайна в Fusion 360 помогает сделать это намного проще. Для тех из вас, кто еще не знаком с генеративным дизайном (вы действительно многое упускаете, перейдите по этой ссылке, чтобы узнать больше!), он включает в себя настройку препятствий и сохранение геометрии, чтобы программное обеспечение могло спроектировать деталь для вас. . Одно из производственных ограничений, которые могут применять пользователи, позволяет получать только результаты, пригодные для 3D-печати. В данном случае это значительно ускорило проектирование и изготовление моей арматуры по сравнению с традиционными методами. Если вы хотите увидеть кадры обработки для этого, перейдите по этой ссылке.

Генерально разработанное приспособление

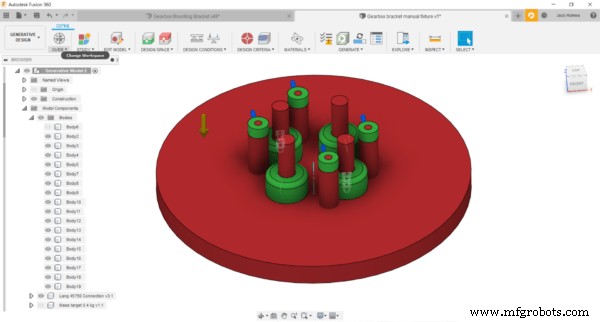

Во-первых, я создал дизайн для моего приспособления, чтобы удерживать мою деталь. Для этого я использовал рабочее пространство Generative Design. Я настроил геометрию препятствия, области, где не будет создаваться материал, чтобы я мог вставить болты снизу, чтобы прикрепить деталь к приспособлению. Точно так же я создал геометрию препятствия, чтобы само приспособление можно было прикрепить к пластине Ланга. Это означало, что приспособление можно было точно расположить на машине, затянув только одну гайку. Для сохранения геометрии, областей, где может быть создан материал, я установил их вокруг отверстий, где приспособление будет прикреплено к детали. Это было сделано для того, чтобы эти отверстия были созданы с достаточным количеством материала вокруг них для эффективной работы. Затем я применил необходимые нагрузки, которые приспособление должно выдерживать в процессе обработки (эти значения взяты из предыдущего проекта Autodesk).

Общие результаты фиксации

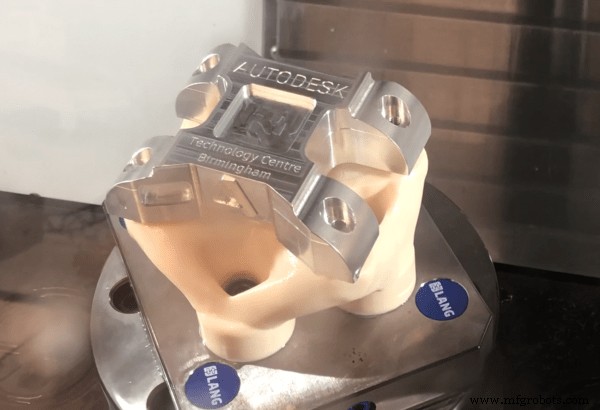

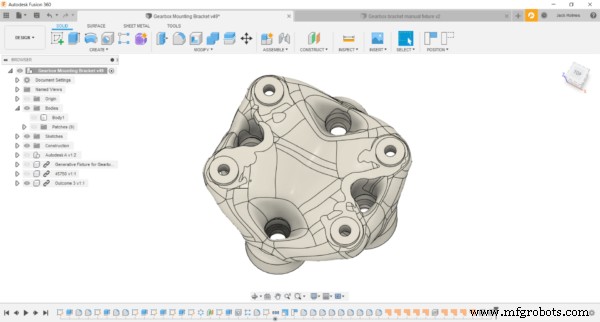

Генеративный дизайн дает несколько результатов, каждый из которых способен выдерживать заданные нагрузки. Это позволило мне выбрать тот, который лучше всего соответствовал моим потребностям. Я хотел напечатать свое приспособление на 3D-принтере для быстрого прототипирования. Поэтому я выбрал тот, который был меньше по массе, чтобы его было проще и дешевле печатать. Я мог быть уверен, что Fusion 360 дал мне дизайн, который хотя и легче, но отвечает требованиям. На изображении ниже показано приспособление, которое я выбрал. Затем я напечатал его на Stratasys Fortus 380mc в Бирмингемском технологическом центре. В качестве материала я выбрал полимер ASA (акрилонитрил-стирол-акрилат) с высотой каждого слоя 0,33 мм. Общее время печати одного приспособления составило около 7 часов. Совсем неплохо, учитывая, сколько времени обычно уходит на производство светильников с использованием традиционных методов производства!

Настройки

Еще одним преимуществом использования генеративно разработанного приспособления было то, что я мог выполнять большую часть обработки за один установ, даже несмотря на то, что я запрограммировал несколько операций 3+2. Однако мне все еще нужно было просверлить отверстия на одной стороне алюминиевого блока, чтобы прикрепить его к приспособлению. Поэтому для этого я использовал тиски Ланга. Этот инструмент позволил мне удерживать материал с зажимом всего 3 мм и возвращать его обратно с допуском 5 микрон. Это делает процесс чрезвычайно надежным и воспроизводимым. Для второй настройки я использовал приспособление, созданное с помощью генеративного проектирования, и запустил оставшиеся траектории только с ним в качестве удерживающего механизма.

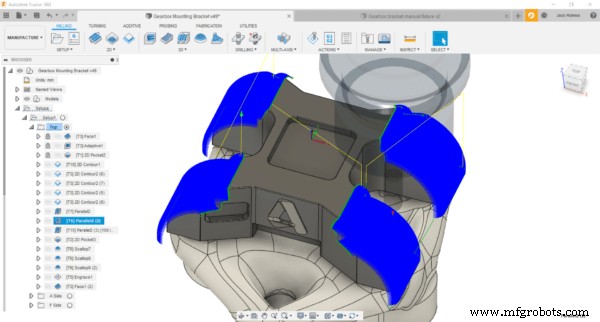

Черновая обработка

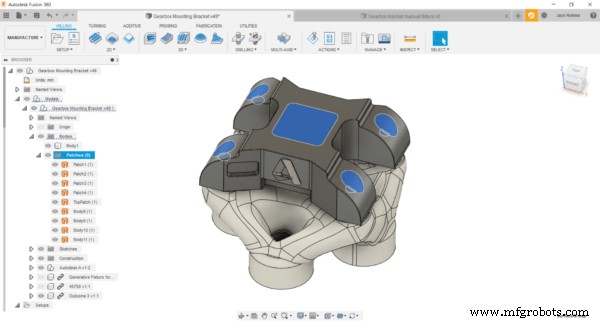

Я использовал стратегию 3D Adaptive Clearing, чтобы удалить большую часть материала. Это позволило мне использовать полную длину резания моей 12-миллиметровой концевой фрезы, сохраняя при этом постоянную нагрузку на инструмент и угол зацепления. Это намного увеличивает срок службы инструмента и очищает материал намного быстрее, чем традиционная черновая обработка. Еще один аспект, о котором стоит упомянуть, заключается в том, что мне пришлось создавать заплатки на определенных участках модели, в которые я не хотел вводить инструмент в процессе черновой обработки. Это главное преимущество использования интегрированной системы CAD/CAM, так как я могу быстро добавить их для упрощения программирования. Вы можете увидеть эти патчи в использовании на изображении ниже.

Завершение

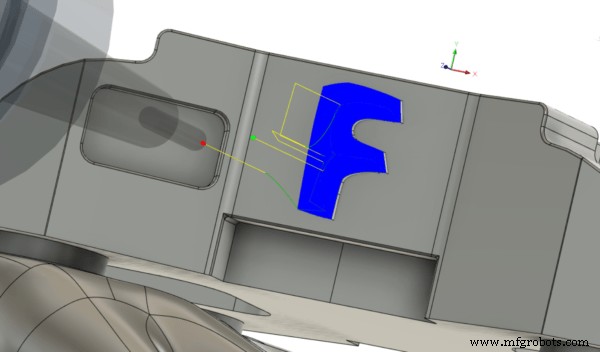

Я использовал несколько стратегий, чтобы закончить эту часть, так как в ней было много разных функций. Одной из основных областей, требующих детальной доводки, были «ножки» детали. Для них я использовал параллельную траекторию со сферическим концом 8 мм и шагом 0,1 мм. Это дало отличную отделку поверхности без необходимости ручной полировки.

Для символов A и F я использовал Scallop с 3-миллиметровым сферическим концом. Несмотря на то, что они были расположены сбоку детали, я мог легко запрограммировать их, используя ориентацию инструмента. Эта опция позволяет очень легко создавать траектории 3+2 в Fusion 360. Мне нужно было только активировать флажок «Ориентация инструмента», выбрать ось Z прямо из CAD, и все готово. Поскольку у нас есть цапфа на Haas VF2, на которой я обрабатывал эту деталь, выполнение этой и других операций 3+2 было очень простым. Если вы хотите узнать больше об ориентации инструмента, вы можете прочитать этот пост.

Заключение

Общее время обработки этой детали составило около 2 часов, но весь процесс, который мог бы занять гораздо больше времени, был ускорен за счет возможности использовать генеративно разработанное приспособление, которое можно было быстро напечатать на месте. Интегрированная в Fusion 360 система CAD/CAM сделала весь рабочий процесс проектирования и производства быстрым и бесшовным, поскольку мне было легко переключаться между рабочими пространствами «Генерация», «Дизайн» и «Производство» на каждом этапе. Если вы хотите попробовать это, но еще не опробовали программное обеспечение, вы можете загрузить бесплатную пробную версию по этой ссылке.

Промышленные технологии

- Как управлять и хранить данные проекта с помощью Fusion 360

- Как использовать станок для лазерной резки?

- Как использовать компрессионные фрезы на фрезерном станке с ЧПУ?

- Как обрабатывать стекло практически на любом фрезерном станке с ЧПУ?

- Как Fusion 360 поддерживает параллельное проектирование?

- Gaudio меняет дизайн наушников-вкладышей с помощью Fusion 360

- 5-осевая обработка с помощью Fusion 360

- Как использовать генеративно разработанное приспособление для обработки с помощью Fusion 360

- Как использовать поверхности для обработки сложной геометрии

- Как оптимизировать отслеживание запасов с помощью программного обеспечения CMMS