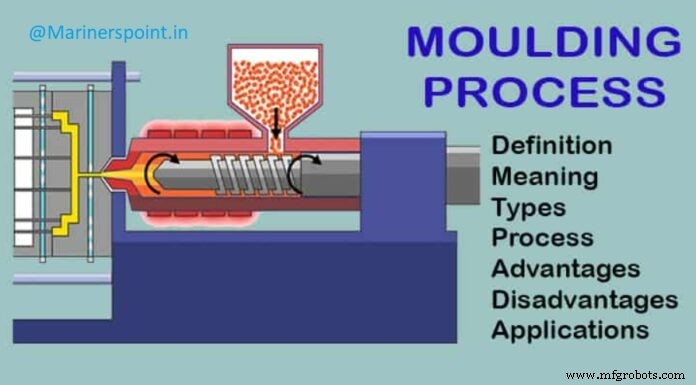

Типы процесса формования – полный обзор [с иллюстрациями]

В этой статье мы обсудим процесс формования, типы процессов формования, классифицированные на основе различных терминов, таких как формование из сухого песка, формование из зеленого песка, формование на скамье и т. д.

Процесс формования в обычном использовании могут быть классифицированы в соответствии с различными формами. В целом их можно классифицировать как:

- Ручная лепка и

- Машинное формование .

В штучном и мелкосерийном литейном производстве песчаные формы изготавливаются вручную; формовочные машины используются в крупносерийном и серийном производстве.

Типы процесса формовки

Процессы формования часто классифицируют в соответствии с:

(A) Тип материала, из которого изготовлена форма или

(1) формы из зеленого песка,

(2) Сухие песчаные формы,

(3) высушенные плесневые грибы,

(4) Суглинистые формы.

(B) Методы изготовления формы.

(1) скамейка,

(2) молдинг пола,

(3) Формование ям,

(4) Скользящее формование и

(5) Литье пластин.

Процесс формования на основе используемого песка

1. Молдинг Green Sand

Формовка из зеленого песка универсальный, быстрый и малозатратный метод изготовления форм для высококачественного литья черных и цветных металлов. Зеленый песок состоит из кварцевого песка, воды, бентонита и других добавок, таких как угольная пыль для производства железа.

Формы из сырого песка готовят из природных формовочных песков или из смесей кварцевого песка, вяжущей глины и воды. Эти материалы тщательно смешиваются в пропорциях, которые придают желаемые свойства для выполняемой работы.

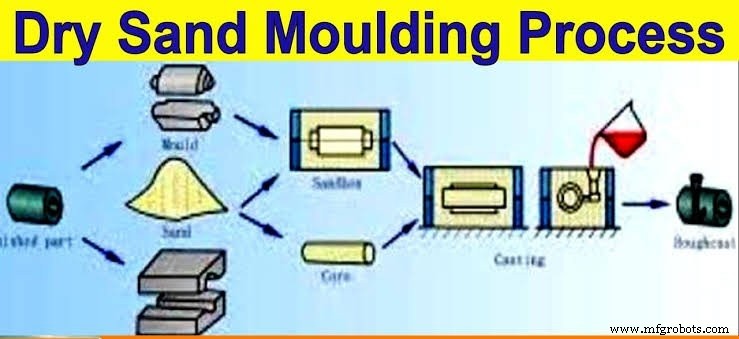

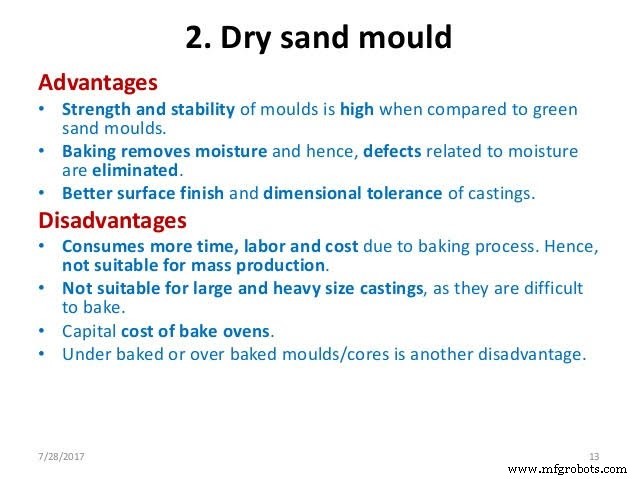

2. Сухая песчаная форма

Процесс формования, связанный с изготовлением форм из сухого песка. аналогичны тем, которые используются при литье из сырого песка, за исключением того, что используется другая песчаная смесь, а все части формы высушиваются в печи перед повторной сборкой для отливки.

Зеленая песчаная форма зависит от влажности и природного глиняного связующего в песке, чтобы сохранить свою форму. Но песок, используемый для сухих песчаных форм, зависит от добавленного связующего материала, такого как мука, смола, патока или глина. Материалы тщательно перемешиваются и темперируются тонкой глинистой водой. количество связующего определяется размером отливки делается.

3. Формование, высушенное кожей

Сушка кожи Процесс формования представляет собой процесс, при котором влага с поверхности утрамбованного песка высушивается на глубину около 25 мм и более с помощью газовых горелок или нагревателей. В определенной степени он имеет преимущества как зеленого песка, так и сухого песка. Поскольку время, необходимое для сушки, меньше, чем в случае сухого песка, метод менее затратный. Сушка кожи особенно подходит для очень больших форм или для работ, требующих точных деталей.

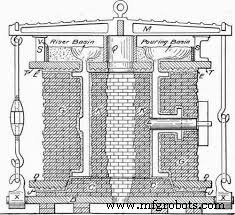

4. Суглинистая форма

Суглинок Глина и песок, смешанные с водой, образуют тонкую пластичную смесь, из которой делают формы. Суглинистый песок также содержит огнеупорную глину или ганистеры. Суглинок должен быть достаточно липким, чтобы он мог цепляться за вертикальные поверхности. Глинистые формы всегда требуют специальных условий для обеспечения достаточной вентиляции. Цель состоит в том, чтобы открыть поры в компактной, тесно связанной массе с помощью искусственных средств. Таким образом, различные виды органических веществ, такие как измельченная солома и особенно конский навоз , смешивается с песком. Типичная смесь суглинка и песка приведена ниже:

Это наносится в виде гипса на грубую структуру формы, обычно сделанной из кирпичной кладки, и точная форма придается вращением вокруг центрального шпинделя, как показано на рисунке. Чугунные пластины и стержни используются для укрепления кирпичной кладки, удерживающей формовочный материал. Глиняные формы также могут быть изготовлены с использованием каркаса из дерева. Поверхности суглинков чернеют и сушат перед сборкой.

Глиняные формы применяются в основном при изготовлении крупных отливок, для которых было бы слишком дорого использовать полные модели и обычное опочное оборудование. Такие предметы, как большие цилиндры, круглодонные котлы, химические кастрюли, большие шестерни и другие детали машин, изготавливаются в глиняных формах.

Типы процесса формования в зависимости от используемых методов

1. Напольный плинтус и скамья

Формованная скамья применяется в основном к формам, достаточно маленьким, чтобы их можно было изготовить на рабочем столе удобной для формовщика высоты.

Очень тяжелые отливки или отливки значительной глубины или площади могут быть отлиты в песке литейного цеха почти так же, как при формовании из сырого или сухого песка. В таких случаях сам пол выступает в роли тормоза, и его можно накрыть накидкой или открыть форму.

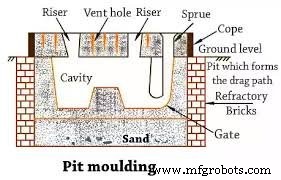

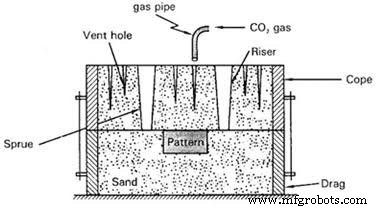

2. Формование ямы

Формование ямы Процесс :формы для крупных работ обычно изготавливаются в вырытой яме. в литейном цехе, что облегчает подъем модели и отливку формы. Так как яма, выполняющая функцию волокуши, не может быть перевернута, песок под рисунком может быть утрамбован засыпкой. Рисунок может быть подвешен в правильном месте, так как под ним утрамбован песок. В других случаях, если нижняя поверхность выкройки плоская, выкройку можно разместить на утрамбованной для нее плоской ровной поверхности.

На дно котлована укладывают слой кокса, засыпают его соломой, а затем слоем песка, который утрамбовывают и выравнивают. Коксовый слой соединен с атмосферой вертикальными вентиляционными трубами в углах шахты, чтобы обеспечить выход образующихся газов. Если пол слегка влажный, внутренние поверхности ямы выстилают толем, кирпичами или деревянными досками. Как правило, для завершения процесса формования требуется одна коробка. В нем вырезаются бегуны, наливные тазы, кормушки.

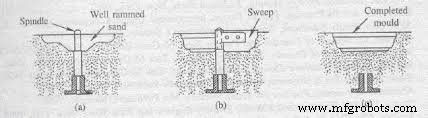

3. Скользящее формование

Скользящие молдинги используются для литья деталей, имеющих форму поверхности вращения. В предварительном процессе основание 1 и шпиндель 2 хорошо размещают в литейном цехе. Песок засыпается и утрамбовывается до тех пор, пока котлован не примет форму и размер необходимой отливки. Это показано на рисунке а.

Затем в шпиндельную площадку помещают держатель 5 лапы, лапа 6 крепится болтами и гайками. Поверхность пресс-формы создается профилем развертки, когда она вращается вокруг шпинделя, как показано на рисунке (b). После подметания шпиндель удаляется, а форма заделывается в центре. Затем ворота вырезаются, и форма готова к заливке. Это показано на рис. (c).

4. Формование плит

Формование плит Процесс :В этом установленном процессе разделения рисунок делится пополам по пробору и пополам на пластинах с параллельными сторонами той же формы, что и рисунок. Использование пластин дает следующие преимущества. :

- С шаблонами можно легко работать. и быстро.

- Задача создания соединения между двумя частями формы облегчается, поскольку пластина обеспечивает собственное соединение при трамбовке опоки.

- Шаблон можно быстро нарисовать , так как пластина перекрывает сторону коробки, а штифты, которые удерживают ее на месте, действуют как направляющие во время операции рисования.

Некоторые специальные процессы формования

В последние годы специальные процессы формования были разработаны для экономии времени и средств, для производства форм и стержней более высокого качества, а также для повышения производительности с меньшими усилиями и навыками. Как правило, эти процессы не во всех случаях требуют сушки или обжига форм или стержней, а быстрое затвердевание происходит за счет химических реакций в них. В последние годы значительно возросло использование следующих специальных процессов формования.

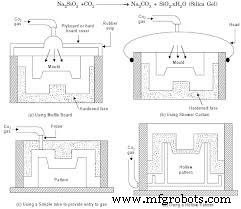

1. Формование углекислым газом

Формование углекислым газом Процесс: Этот процесс в основном представляет собой процесс закалки форм и стержней. Принцип работы процесса CO2 основан на том факте, что если газ CO2 проходит песочная смесь содержащий силикат натрия (жидкое стекло), песок сразу становится чрезвычайно прочно связанным, так как силикат натрия становится жестким гелем. Этот гель отвечает за придание необходимой прочности форме.

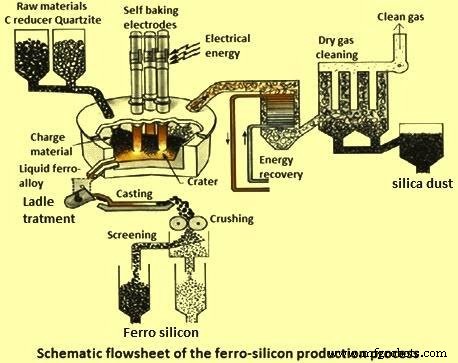

2. Формование ферросилиция

Формование ферросилиция :этот процесс формования основан на принципе что если силикат натрия и ферросилиций в порошке являются смешанными в соотношении 2,25 :1 по весу происходит вспенивание, и температура повышается за счет экзотермической реакции между ними. При комнатной температуре эта реакция протекает медленно, но при повышении температуры реакция ускоряется. Наконец, кварцевый песок образует твердую губчатую массу. Нет необходимости обжига формы или стержня, как в процессе CO2.

Обычно для черного литья чистый,сухой песок 65 меш , а для цветного литья , песок 100 меш подходит. Формы должны быть покрыты подходящей смывкой перед тем, как они будут закрыты.

3. Двухкальциевый силикат литья под давлением

Литье из двухкальциевого силиката :этот процесс формования основан на принципе что если около 2-3% двухкальциевого силиката , известный как очень эффективный отвердитель, и 5-процентный силикат натрия. являются смешанными с песком наряду с подходящими пенообразователями повышается сыпучесть песчаной массы. В результате песчаная смесь может легко затекать в форму, и нет необходимости утрамбовывать ее, как это требуется в обычном процессе формования. Наконец, песок образует твердую массу, обладающую достаточной разрушаемостью.

Основное преимущество этого процесса формования является большой экономией трудозатрат и формовочное оборудование так как нет необходимости в сушке или подложке. С другой стороны, производятся высококачественные бездефектные отливки. Это находит широкое применение в средних и тяжелых отливках, как в отливках из серого чугуна, так и в стальных отливках.

4. Цементно-песчаная формовка

Цементно-песчаная формовка :Портландцемент может использоваться в качестве вяжущего материала для соединения песчинок. Установлено, что хорошее сочетание прочности, водопроницаемости и текучести достигается при использовании цемента вместе с силикатом натрия. Текучий цементный раствор также может быть получен с использованием вспенивающих химикатов в песчаной смеси. Таким образом, трамбовка песка значительно снижается. Однако хорошее сцепление может быть достигнуто в песке при добавлении примерно 2% цемента, 4-5% силиката натрия и 1% пека или патоки.

Эти формы обеспечивают гладкую и аккуратную поверхность, но главный недостаток форм из песка на цементной связке заключается в том, что их трудно выбить из опоки.

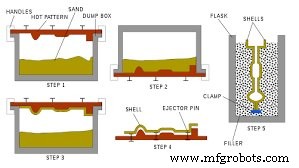

5. Формование ракушек

Литье ракушек :По имени изобретателя формование оболочек также известно как процесс кронинга. или C-процесс . Это вариант техники со смоляным песком. для литья стали, железа или цветных сплавов.

Форма формируется из смеси мелкого песка (100-150 меш) и связующего из термореактивной смолы, которая помещается на нагретый металлический шаблон, предпочтительно изготовленный из серого чугуна. Когда смесь нагревается таким образом, смола отверждается, в результате чего песчинки слипаются друг с другом, образуя прочную оболочку, которая точно соответствует размерам и форме рисунка и составляет половину формы.

После того, как оболочка была отверждена и отделена от шаблона, устанавливаются все необходимые стержни, две половины формы скрепляются вместе, помещаются в опоку и добавляется поддерживающий материал; после этого форма готова к заливке.

6. Горячее и холодное формование ящиков

Процесс горячего ящика , особенно адаптированный для изготовления стержней, использует в основном те же материалы, что и для формования оболочек, но здесь смола применяется для покрытия песчинок. Смесь смолы и песка затем обдувается металлическим шаблоном или стержневым ящиком, нагретым примерно до от 200° до 300°C. и позволяли образовывать твердую массу вместо того, чтобы образовывать оболочку.

В настоящее время доступны специальные машины с горячим ящиком, в которых песчаная смесь выдувается на нагретую модель, выдувной песок отверждается, а форма или стержень затем отделяются от модели или стержневого ящика.

Достигается большая точность размеров и более высокие темпы производства, чем при оболочечном формовании. Это процесс формования и изготовления стержней, в основном для механизированного производства небольших отливок, требуемых в больших количествах.

Процесс "холодной камеры" состоит из смешивания мелкого сухого песка либо полиизоцианатная смола связующее и алкидно-фенольная смола , вдувая смесь в герметичный стержневой ящик и вводя пары триэтиламина катализатора в воздухе через стержневой ящик. Гидроксильная группа жидкой фенольной смолы соединяется с изоцианатной группой, образуя жесткую уретановую смолу. Два связующих компонента обычно используются в соотношении 1:1 с добавлением к песку от 1 до 2 процентов массы смоляной смеси. а

Преимущество процесса в том, что не требуется нагрев рисунка, а отверждение происходит всего за 20-30 секунд. Таким образом, это простой и высокопроизводительный процесс изготовления стержней, который идеально подходит для небольших отливок, требуемых в больших количествах.

7. Инвестиционное формование

Инвестиционное формование :этот процесс изготовления отливок часто называют «процессом по выплавляемым моделям». " и "процесс точного литья ». В этом процессе отливка может производиться с очень жесткими допусками и не требует последующей механической обработки.

Он состоит в основном из двух этапов. которые показаны на рисунке. Сначала из дерева или металла изготавливается мастер-модель, вокруг которой формируется форма. Он состоит не из формовочного песка, а из желатина или сплава с низкой температурой плавления, которым заливают мастер-модель. Эта мастер-форма состоит из обычных двух секций и может быть открыта. Он используется для создания «потерянного шаблона». “.

8. Гипсовая лепнина

Гипсовая лепнина :в этом методе пресс-форма подготавливается в гипсе или гипс. На практике гипс смешивают с тальком, асбестом, волокнами, кварцевой мукой и контролируемым количеством воды для образования суспензии. Эта гипсовая суспензия выливается на металлический узор, заключенный в колбу.

Форму вибрируют, и суспензии дают застыть. Шаблон удаляют примерно через 30 минут, когда схватывание завершено, и форму сушат и затыкают, медленно нагревая ее примерно до 200°С в конвейерной печи. Вставки и сердечники размещаются, обхватываются и тянутся с помощью направляющих штифтов. Затем расплавленный металл заливают в форму. Наконец, отливка охлаждается в форме, вытряхивается и форма разрушается. Затем отливки обрезают литники, литники и фланец.

9. Керамическое литье

В керамическом литье В процессе густая суспензия, состоящая из специально разработанных керамических заполнителей и жидкого химического связующего (спиртового эфира кремния), очищается поверх многоразового разрезного и закрытого металлического шаблона, который обычно устанавливается на стыковочной пластине. Суспензия сама заполняет все полости и выемки, при этом не требуется трамбовка или вибрация формы. Образец удаляется после того, как он затвердеет примерно через 3–5 минут. Затем керамическую массу извлекают из колбы, обрабатывают отвердителем для химической стабилизации и нагревают в печи примерно до 980°C для удаления жидкого связующего. После этого форма готова для заливки расплавленного металла.

10. Всасывающее формование

Литье под вакуумом Процесс: В этом методе вакуум создается за счет удаления воздуха из пространства формы. Затем формовочная смесь засасывается и полость засыпается. После этого песок можно утрамбовать. Процессы используются для литья чугуна, стали и алюминия.

Мы постарались охватить все важные моменты, касающиеся процесса формования, его типов и классификаций. Надеюсь, вам понравилась эта статья. Оставьте свой отзыв в комментарии ниже.

Промышленные технологии

- MTBF:полный обзор

- 5 различных типов центров обработки данных [с примерами]

- Формовочный песок:типы и состав | Кастинг | Металлургия

- Свойства формовочного песка | Материалы | Кастинг | Металлургия

- Что такое формовочная смесь? Типы и свойства

- Типы песка, используемые в процессе формования

- Поршень — полный обзор

- Определение, процесс и типы фрезерных станков

- Производственный процесс Значение и типы

- Типы оборудования для литья в песчаные формы