Планирование процесса, оценка и калькуляция

В этой статье вы узнаете о планировании процесса, оценке и расчете затрат и различных терминах, связанных с ним, для ясного понимания.

Планирование процессов, оценка и калькуляция

ОЦЕНКА СТОИМОСТИ

Элементы затрат: Структуры продукта или элементов затрат можно в целом сгруппировать в (1). текущие расходы или производственные затраты или эксплуатационные расходы и (2) единовременные расходы. Их снова можно классифицировать как прямые расходы. , косвенные расходы в то время как капитальные затраты относятся к единовременным затратам. Текущие затраты включают все прямые и косвенные затраты, а капитальные затраты относятся к необязательным затратам.

Прямой Расходы

Прямые затраты затраты на те факторы, которые могут быть непосредственно отнесены к производству конкретного продукта. К ним относятся затраты на материалы и работу. Стоимость материалов это стоимость того материала, который идет на готовую продукцию и включает все отходы, которые были вырезаны из исходного запаса. Стоимость рабочей силы варьируется от машины к машине и обычно рассчитывается путем умножения времени, необходимого для выполнения операции, на норму труда. Таким образом, необходимо оценить время на настройку и выполнение операции, чтобы узнать ее трудозатраты.

Косвенный расходы

Косвенные затраты являются затраты тех факторов, которые могут быть только косвенно отнесены к производству конкретного продукта. Иногда их называют накладными расходами . или на расходы . Накладные расходы обычно рассчитываются путем умножения времени работы на норму накладных расходов. Такая ставка получается путем деления общих косвенных затрат, применимых к производственной единице за период времени (например, месяц или неделю), на общее количество часов прямого труда за тот же период.

Капитал расходы

Капитальные затраты представляют собой единовременные затраты или единовременные затраты, которые включают амортизируемые объекты, такие как заводы, здания или производственное оборудование и инструменты, а также неамортизируемые капитальные затраты, такие как земля. Капитальные затраты определяются путем распределения основных затрат на машины и инструменты на почасовой основе или между произведенными изделиями.

общая стоимость продукта – это прямые затраты на производство продукта плюс любые косвенные затраты, связанные с производством продукта.

Чтобы инженер-технолог мог использовать данные о затратах в качестве инструмента для анализа производственных проблем, затраты могут быть больше. удобно сгруппированы как постоянные затраты и переменные затраты.

Fixed costs include preparation costs such as of tooling setting up, etc., and also the interest and depreciation costs which are independent of the quantity of the product manufactured.

Variable costs are those costs which vary as the quantity of product made varies. This includes the direct labour and material costs, and also that part of the indirect costs which will vary as production varies. The total cost of a product can also be seen to be fixed cost plus variable cost.

Cost Structure

Cost structure : The elements of cost can be combined to give the following types of cost:

<сильный>1. Prime cost : Prime cost or direct cost is given as :

Prime cost =Direct material + Direct labour + direct expenses.

<сильный>2. Factory cost : Factory cost or works cost is given as :

Factory cost =Prime cost + Factory expenses.

<сильный>3. Manufacturing cost :This is given as :

Manufacturing cost =Factory cost + Administrative expenses.

<сильный>4. Total cost : Total cost is given as :

Total cost =Manufacturing cost + Selling and distributing expenses.

<сильный>5. Selling price : Selling price is given as :Selling price =Total cost + Profit.

STANDARD COSTS

In cost accounting actual or recorded costs or standard or predetermined costs are used. The nomenclature actual cost is misleading. Usually average labour rates are used rather then the actual ones and arbitrary allocations are made for use of capital equipment and for general and administrative costs. Also actual costs are compiled long after the job in completed. This approach is chiefly aimed at financial accountability than cost control.

Standard costs are based on the proposition that there is certain amount of material in a part and a given amount of labour goes into the part’s manufacture. In a given period of time costs tend to vary around some average cost per unit or per hour. Through the use of standard costs, guesswork is reduced and a standard that measures performance is established. Each part and assembly has a standard cost card on which is recorded the standard material, labour, and overhead costs, and the total cost.

The system of standard costs consists of two parts :(1) a base standard and (2) a current standard. The base standard is determined infrequently, e.g., once a year, and the current standard represents the later cost. The difference between the two is the cost variance.

ESTIMATING LABOUR COSTS

All direct and in direct costs excluding labour costs are determined by the accounts department of the plant. Process planners are mostly concerned with labour costs which are directly related to the process of manufacturing. However, the total time required by workers to perform an operation may be divided into following classes :

<сильный>1. Set-up time : This is the time required to set up elements to prepare for the operation. The elements include:time to study the blue print or to do any paper work, time to get tools from tool-room, time to install the tools on the machine. Set-up time is performed usually once for each lot of parts. If 20 min are required for a set-up time must be charged against each piece. The time for each or the elements is taken from standard tables usually available with the estimators.

<сильный>2. Man or handling time : This is the time the operator spends loading and unloading the work, manipulating the machine and tools, and making measurements during each of the operation.

<сильный>3. Machine time : This is the time during each cycle of the operation that the machine is working or the tools are cutting.

<сильный>4. Tear down time : This is the time required to remove the tools from the machine and to clean the tools and the machine after the last part of the lot or batch is machined. This occurs only once in a lot.

<сильный>5. Down or lost time : This is the unavoidable time lost by the operator due to breakdowns, waiting for the tools and materials.

The time to perform an operation also includes time for personal needs, time to change and re-sharpen tools, etc. which are taken to be about 20 per cent of the sum of all other times. Besides, there are inspection or checking times which vary from instrument to instrument.

Each operation on a particular type of machine tool is divided into a number of small elements. These elements can be standardized, measured and then recorded. This is mostly done under Time and Motion study . Standard data is also available for various times. Machining times are calculated with the help of formulae for each machining operation which takes into account the feeds, speeds, depth of cut and tool travel plus tool approach.

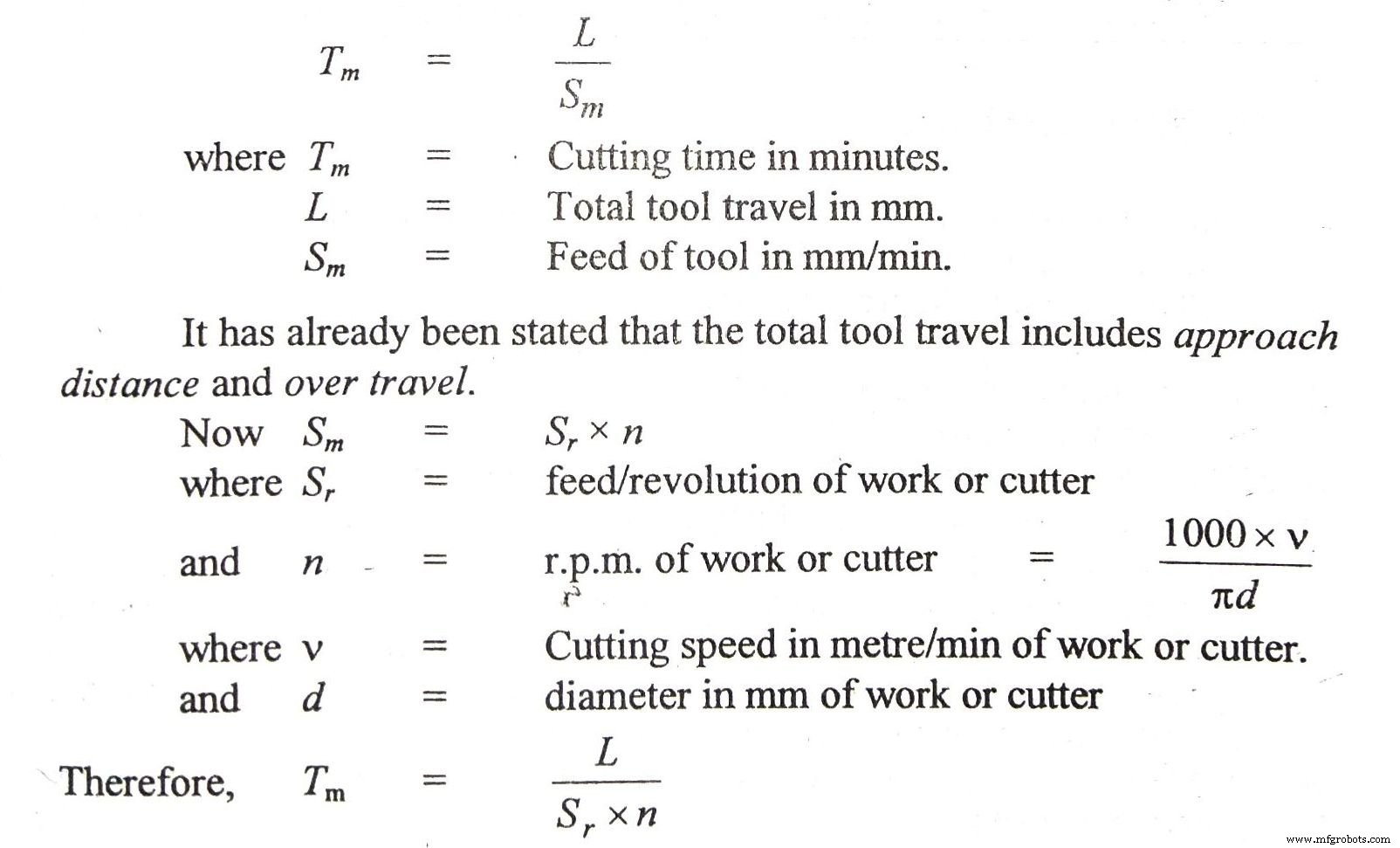

Machine time : All machining times can be calculated with the basic formula

Calculation of machining time for each operation and their feed, speed and depth of cut have been given in each chapter or they may be available in hand books.

Methods of Costing

The method used to develop cost evaluation fall into three categories:methods engineering , cost by analogy , and statistical analysis of historical data .

In the methods engineering approach, that is usually followed, the separate elements of work are identified in great detail and summed into the total cost per part. A typical, but simplified example, is the production of a simple fitting from a steel forging.

Промышленные технологии

- Что такое фрезерование? - Определение, процесс и операции

- Что такое сверление? - определение, процесс и советы

- Что такое порошковая металлургия? - Определение и процесс

- Что такое протяжка? - Процесс, работа и типы

- Что такое химическая обработка? - Работа и процесс

- Что такое ультразвуковая обработка? - Работа и процесс

- Что такое газовая сварка? - Детали, процесс и применение

- Что такое хонингование? - Определение, процесс и инструменты

- Что такое ковка? - определение, процесс и типы

- Что такое роботизированная сварка? - Процесс и применение