Что такое циклоидальный драйвер? Проектирование, 3D-печать и тестирование

<основной класс="главный сайт" id="главный">

В этом уроке мы узнаем, что такое циклоидальный привод, как он работает, объясним, как разработать собственную модель и распечатать ее на 3D-принтере, чтобы мы могли увидеть ее вживую и лучше понять, как она работает.

Вы можете посмотреть следующее видео или прочитать письменное руководство ниже.

Что такое Cycloidal Drive?

Циклоидный привод — это редуктор уникального типа, обеспечивающий очень высокий коэффициент редукции при компактной, но прочной конструкции. По сравнению с обычными зубчатыми передачами, такими как прямозубые и планетарные, он может обеспечить гораздо более высокие передаточные числа, до 10 раз, в том же пространстве или на той же ступени. Кроме того, он отличается практически нулевым люфтом, более высокой грузоподъемностью, жесткостью и высоким КПД до 90%. Благодаря этим свойствам циклоидальные приводы подходят для многих приложений, где важны точность и производительность позиционирования, таких как робототехника, станки, производственное оборудование и т. д.

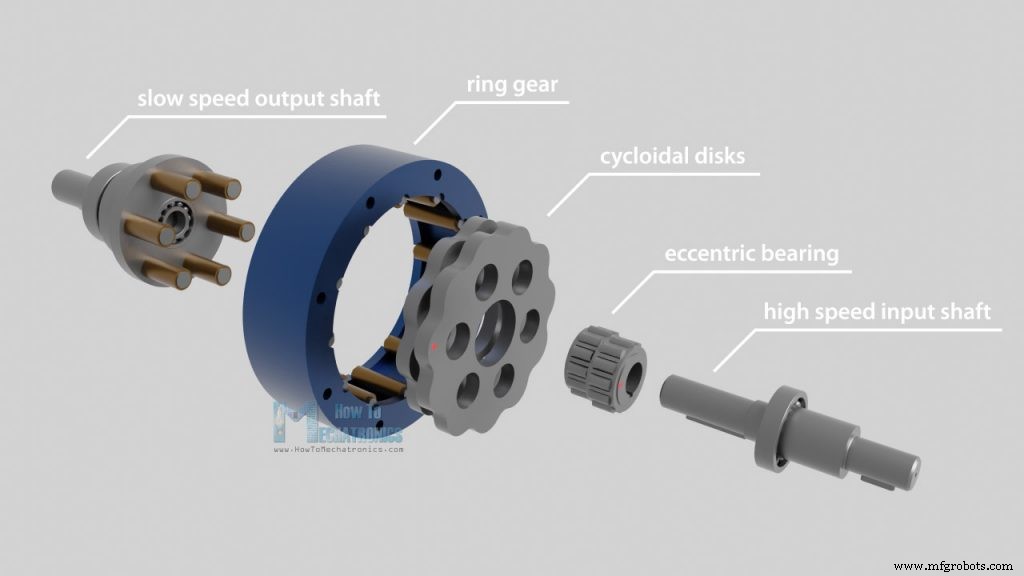

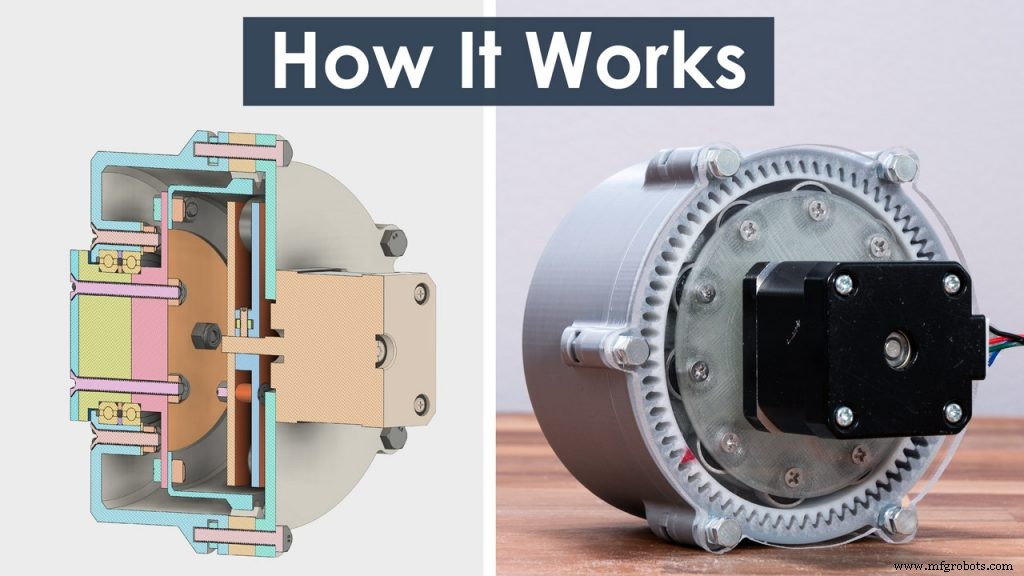

Давайте теперь посмотрим, что внутри и как работает циклоидальный привод. Циклоидный привод состоит из пяти основных компонентов:высокоскоростного входного вала, эксцентрикового подшипника или циклоидального кулачка, двух циклоидальных дисков или кулачковых толкателей, зубчатого венца со штифтами и роликами и тихоходного выходного вала со штифтами и роликами.

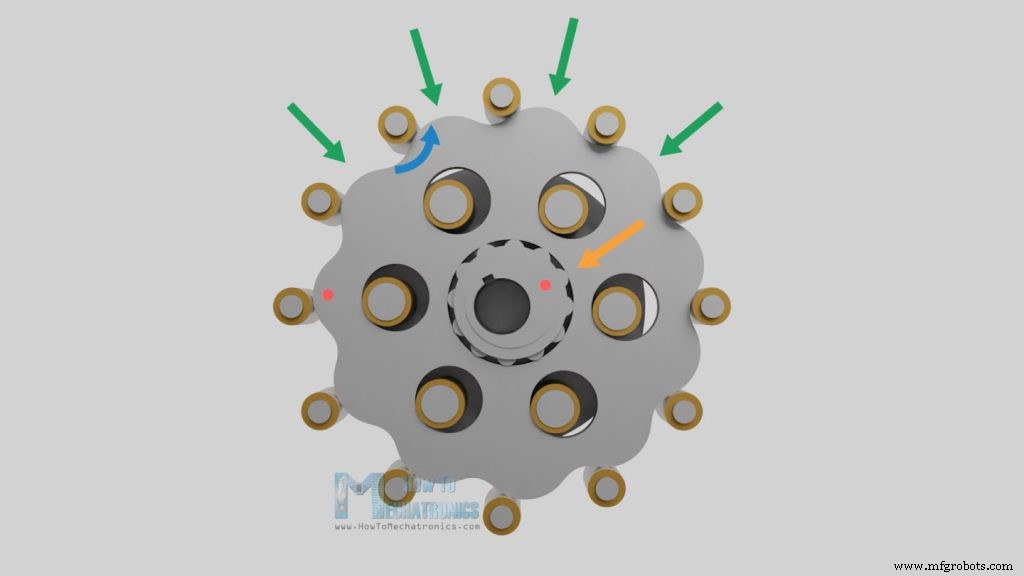

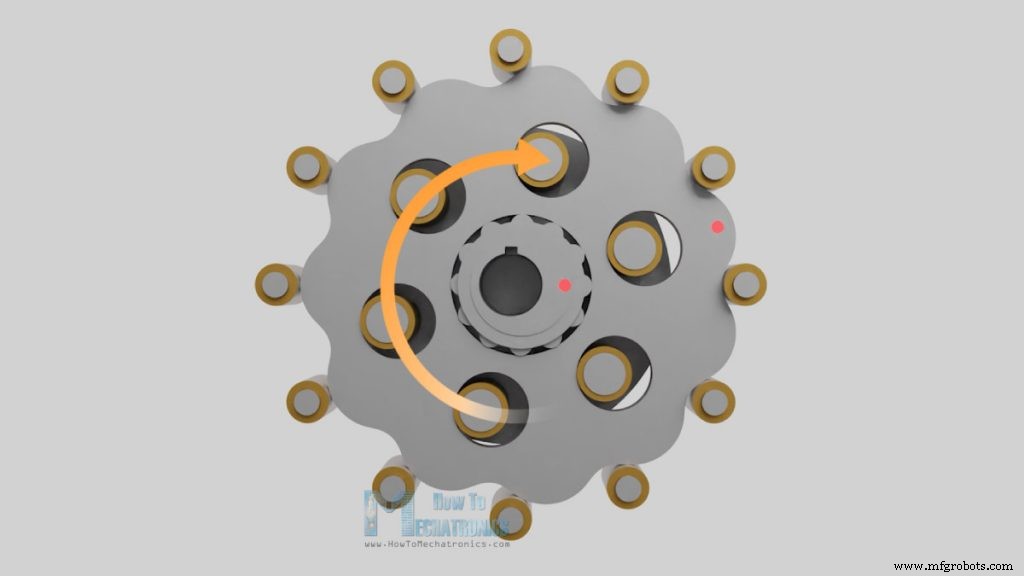

Входной вал приводит в движение эксцентриковый подшипник, а эксцентриковый подшипник приводит в движение циклоидальные диски по внутренней окружности корпуса зубчатого венца. Эксцентричное движение заставляет зубья или выступы циклоидальных дисков входить в зацепление с роликами корпуса зубчатого венца таким образом, что они производят обратное вращение с пониженной скоростью.

Мы можем присмотреться и увидеть, что эксцентриковый подшипник на самом деле прижимает циклоидальный диск к роликам зубчатого венца.

Из-за уникальной формы диска и его положения относительно роликов зубчатого венца мы можем видеть, что по мере продвижения эксцентрикового подшипника кулачки диска перед вращением не смогут пройти или перепрыгнуть следующий ролик зубчатого венца, но вместо этого он будет скользить или катиться назад. Именно такое поведение на самом деле вызывает обратное вращение дисков.

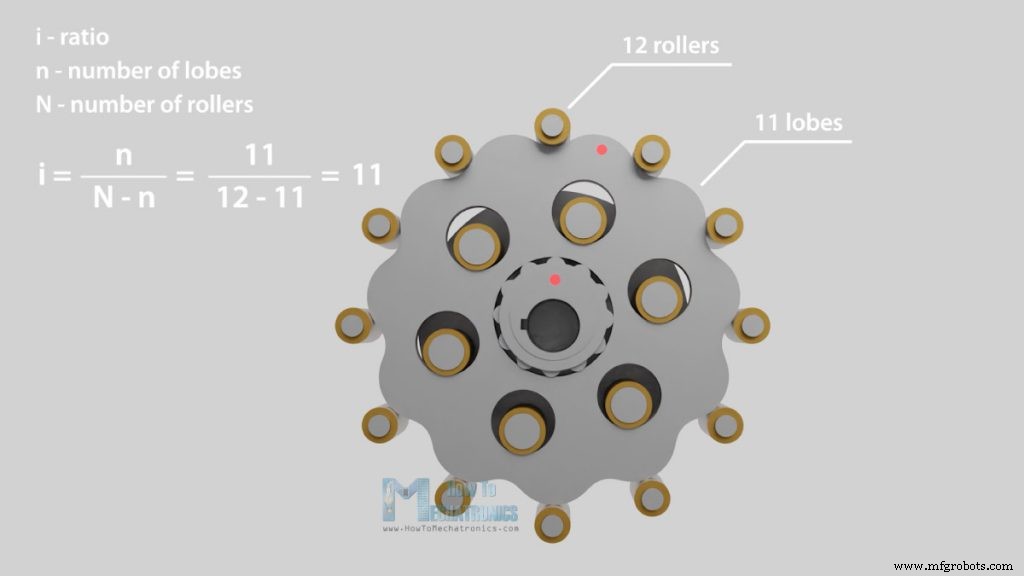

В целом на диске на один циклоидальный выступ меньше по сравнению с количеством штифтов на корпусе зубчатого венца. Это приводит к тому, что за один полный оборот эксцентрикового подшипника циклоидальный диск перемещается только на расстояние одного лепестка. Отсюда мы видим, что передаточное число зависит исключительно от количества пальцев зубчатого венца.

Например, здесь у нас есть 12 штифтов на зубчатом венце, что означает 11 лепестков на циклоидальном диске, и это соотношение 11:1, или в 11 раз меньше выходной скорости. Размер дисков, ролики зубчатого венца или эксцентриковый подшипник вообще не влияют на передаточное число.

Приведенное вращение передается на цапфы выходного вала через отверстия в циклоидальных дисках.

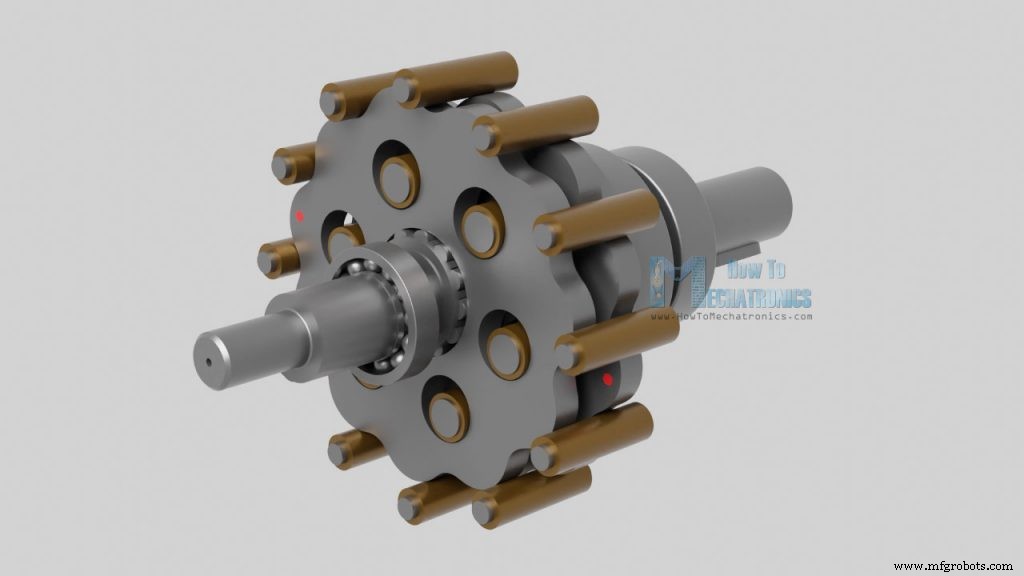

Есть два циклоидальных диска, смещенных по фазе на 180 градусов, чтобы компенсировать силы дисбаланса, вызванные эксцентричным движением, и обеспечить более плавную работу на более высоких скоростях.

Название Cycloidal drive происходит от профиля диска, который, в свою очередь, происходит от циклоиды, но подробнее об этом в следующем разделе видео, где мы создадим собственный циклоидальный привод.

Как спроектировать циклоидальный привод

Итак, теперь, когда мы знаем, как работает циклоидальный привод, мы можем перейти к разработке собственной модели, которую мы сможем распечатать на 3D-принтере. Если мы попытаемся напечатать этот демонстрационный пример на 3D-принтере, он может сработать, но быстро выйдет из строя, поскольку материал для 3D-печати недостаточно прочен, чтобы выдерживать силы и трение, возникающие в редукторе.

Важнейшими частями являются ролики, которые обычно представляют собой втулки, что является отличным вариантом, если материалы выполнены из металла, но с материалом PLA вместо этого нам придется использовать шарикоподшипники.

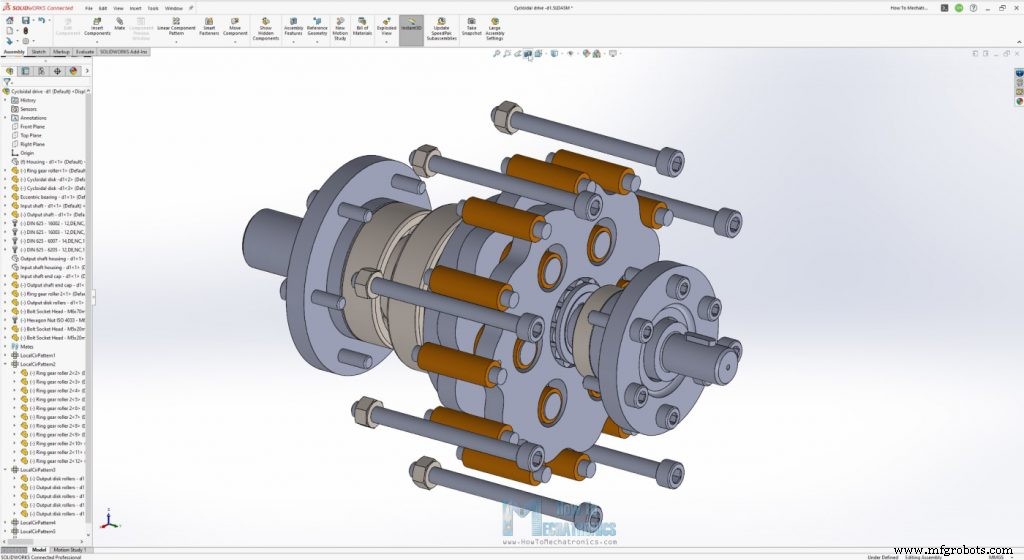

Имея это в виду, вот циклоидальный привод, который я разработал и использует шарикоподшипники для роликов.

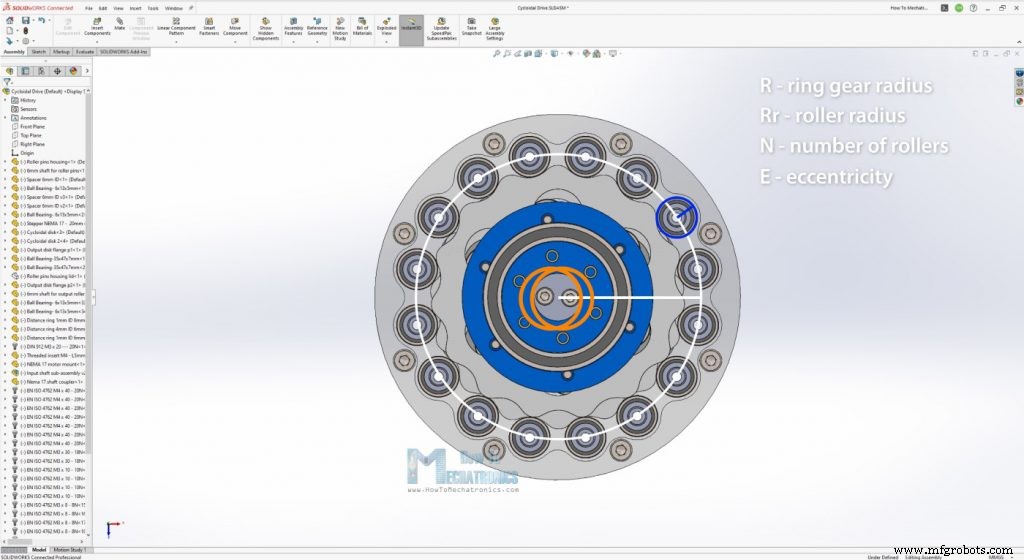

При проектировании циклоидального привода есть четыре основных входных параметра, которые определяют его размер и форму циклоидальных дисков, а именно радиус зубчатого венца, радиус его роликов, количество этих роликов и эксцентриситет.

3D-модель самодельного циклоидального привода

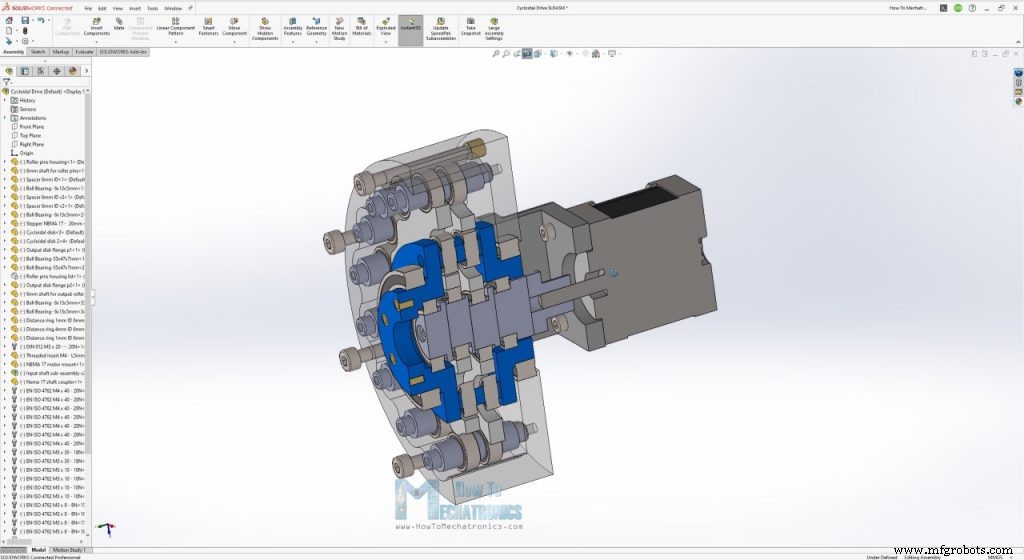

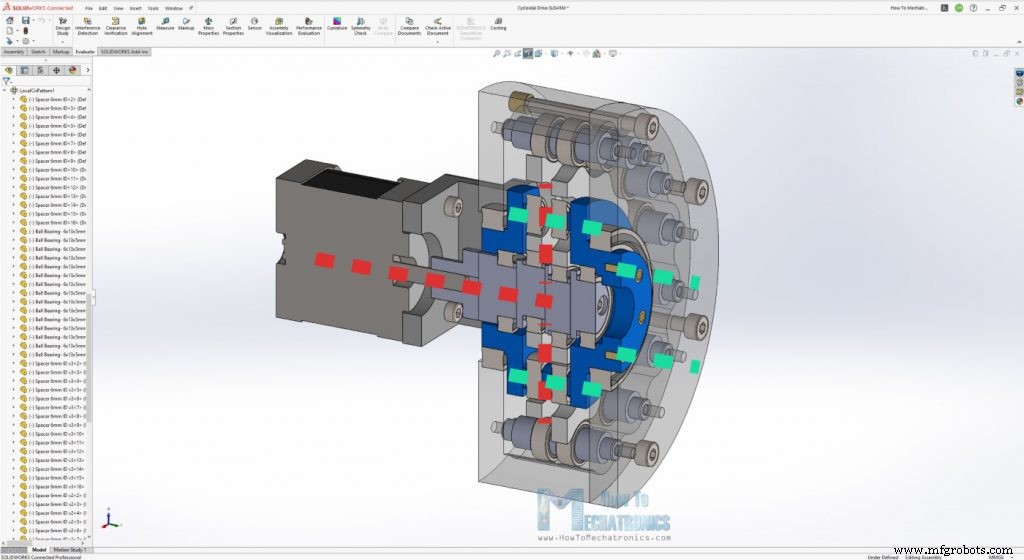

Вот циклоидальный привод, который я разработал с помощью SOLIDWORKS и в котором используются шарикоподшипники для роликов.

На этом этапе позвольте мне поблагодарить SOLIDWORKS за спонсирование этого проекта. Слышали ли вы о 3DEXPERIENCE World? ежегодное мероприятие, организованное SOLIDWORKS?

3DEXPERIENCE World 2022 объединяет активное сообщество дизайнеров, инженеров, предпринимателей и производителей, чтобы учиться, встречаться друг с другом, делиться знаниями о новейших технологиях и передовом опыте.

Обязательно зарегистрируйтесь сегодня на SOLIDWORKS.COM/3DXW22_HOWTOMECH. , и участвуйте практически бесплатно.

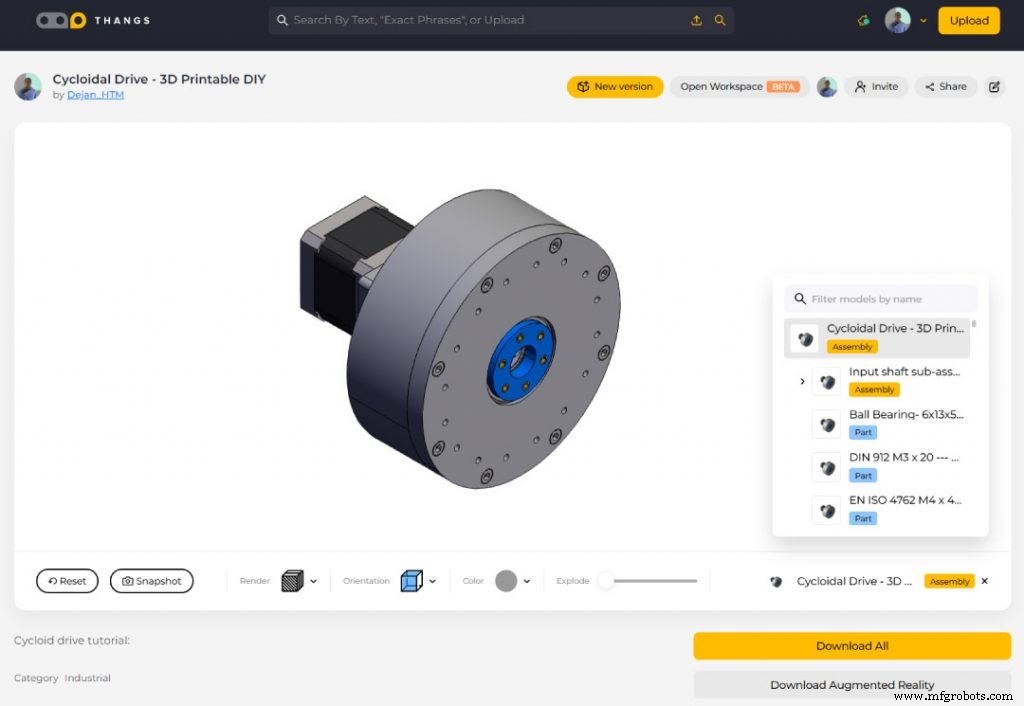

Тем не менее, вы можете найти и скачать эту 3D-модель в виде файла STEP, а также изучить ее в своем браузере на Thangs:

Вы можете загрузить файл 3D-модели .STEP с сайта Thangs.

Спасибо Thangs за поддержку этого руководства.

Что касается файлов STL, которые используются для 3D-печати деталей, вы можете скачать их здесь:

Связанный проект

Что такое Strain Wave Gear, также известный как Harmonic Drive? Идеальный комплект передач для робототехники!?

Дизайн

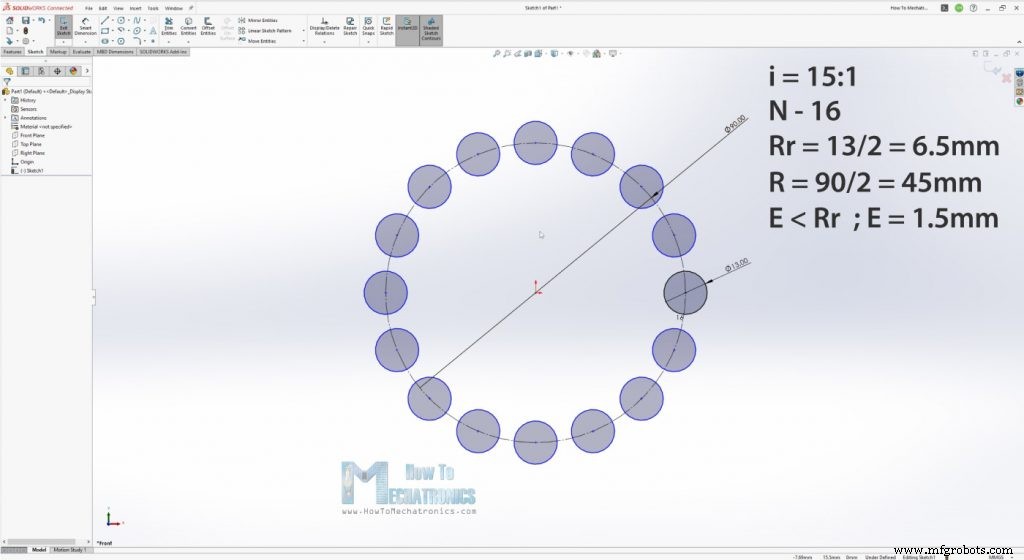

Первое, что я определил, это то, что я хотел передаточное число 15:1 для этой коробки передач, а это означало, что мне нужно было 16 роликов зубчатого венца. Итак, я рисую эскиз в SOLIDWORKS с 16 роликами по кругу.

Затем я решил использовать подшипники для роликов с внешним диаметром 13 мм. Теперь по этим двум параметрам я смог определить, какого размера должен быть диаметр шага зубчатого венца. Я поставил 90 мм. Значение эксцентриситета должно быть меньше половины диаметра ролика, и я выбрал значение 1,5 мм.

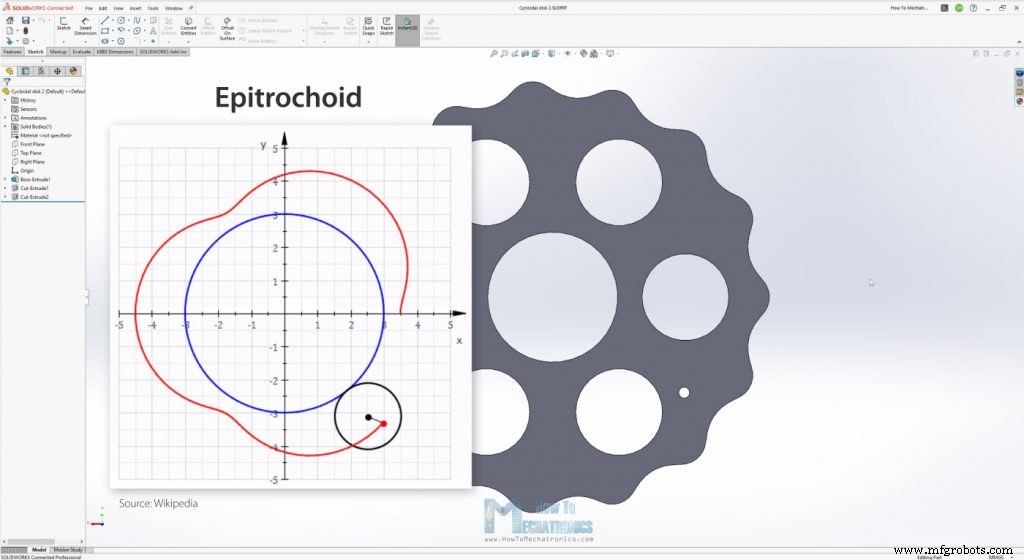

Теперь, когда у нас есть четыре основных входных параметра, мы можем нарисовать форму или профиль циклоидального диска. Как я уже упоминал, профиль диска происходит от циклоиды, которая представляет собой кривую, описываемую точкой на окружности, когда она катится по прямой без проскальзывания, или ее разновидность, эпициклоида, которая очерчивается при вращении по окружности окружности. .

Существует еще один вариант, называемый эпитрохоидой, где точка трассировки находится на расстоянии от центра внешнего круга, и именно на этом фактически основан профиль циклоидального диска.

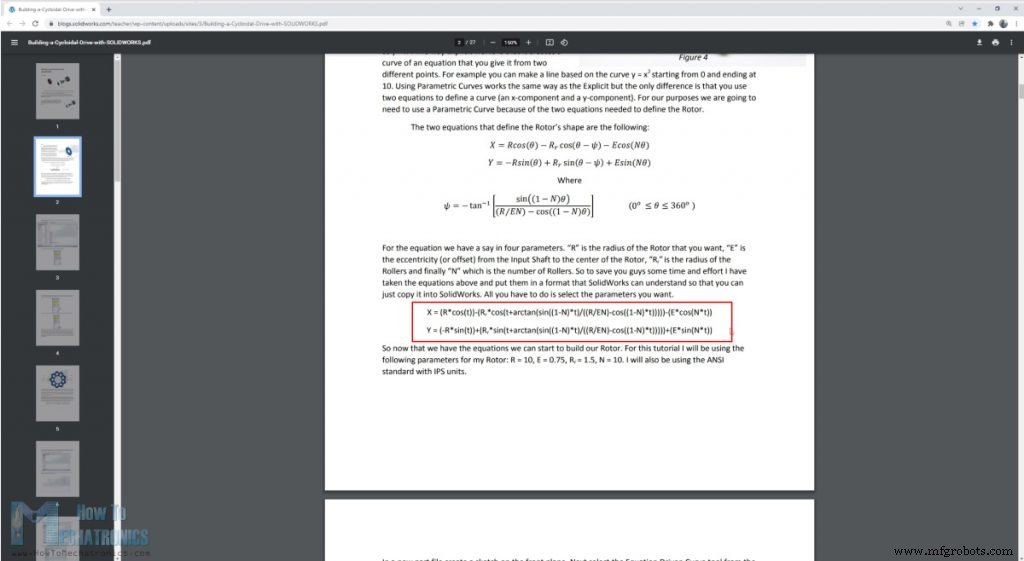

Для построения такой кривой мы можем использовать здесь эти параметрические уравнения, но в них можно включить и другие параметры, такие как диаметр ролика и эксцентриситет. Это немного усложняет ситуацию, но, к счастью, Омар Юнис написал отличный документ для образовательного блога SOLIDWORKS, где он объединяет все эти параметры в одном параметрическом уравнении X и Y.

Вот уравнения:

N - Number of rollers

Rr - Radius of the roller

R - Radius of the rollers PCD (Pitch Circle Diamater)

E - Eccentricity - offset from input shaft to a cycloidal disk

x = (R*cos(t))-(Rr*cos(t+arctan(sin((1-N)*t)/((R/(E*N))-cos((1-N)*t)))))-(E*cos(N*t))

y = (-R*sin(t))+(Rr*sin(t+arctan(sin((1-N)*t)/((R/(E*N))-cos((1-N)*t)))))+(E*sin(N*t))

===================

Values for this DIY Cycloidal Drive:

N = 16

Rr = 6.5

R = 45

E = 1.5

x = (45*cos(t))-(6.5*cos(t+arctan(sin((1-16)*t)/((45/(1.5*16))-cos((1-16)*t)))))-(1.5*cos(16*t))

y = (-45*sin(t))+(6.5*sin(t+arctan(sin((1-16)*t)/((45/(1.5*16))-cos((1-16)*t)))))+(1.5*sin(16*t))

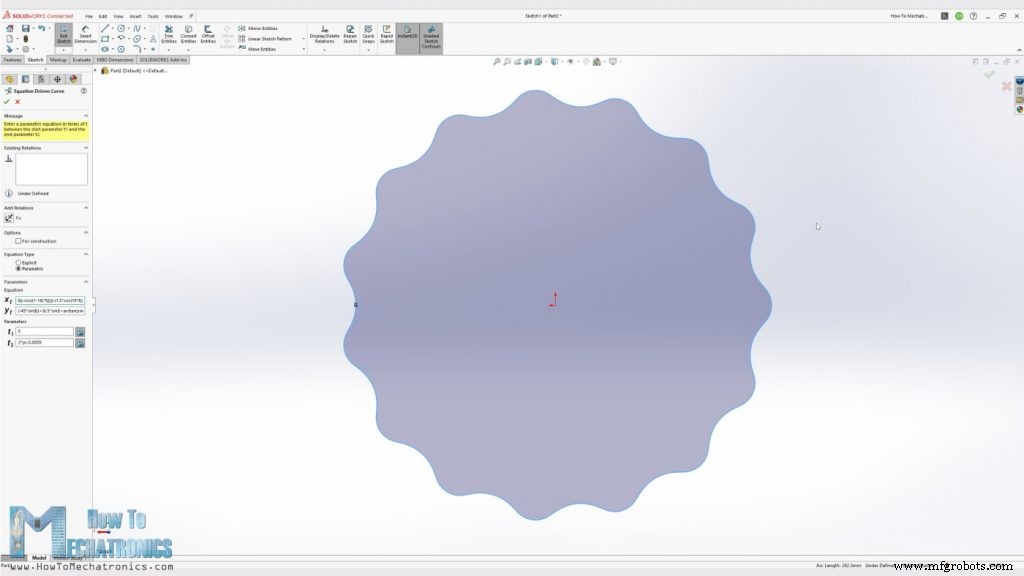

Code language: Arduino (arduino)Теперь, чтобы создать профиль, мы можем просто использовать инструмент SOLIDWORKS Equations Driven Curve, вставить два уравнения соответствующим образом, и это создаст профиль циклоидального диска. Разумеется, для входных параметров мы должны вставить свои значения.

Также обратите внимание, что кривая не будет создана, если параметры «t» находятся в диапазоне от 0 до 2*pi или 360 градусов. Итак, нам нужно установить параметр t2 чуть меньше 2*pi, а затем сгенерировать кривую с небольшим зазором, который мы можем соединить с помощью простого сплайна.

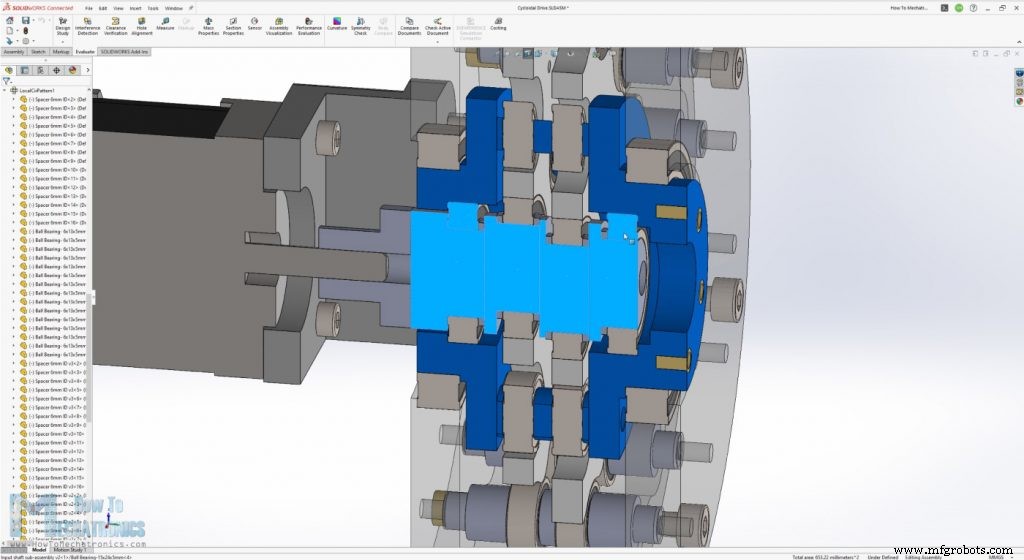

Теперь, когда мы определили основные параметры нашего циклоидального привода, осталось найти технические решения, как все будет связано. Опять же, учитывая, что мы используем не такой прочный материал для 3D-печати, я спроектировал валы роликов с опорой с обеих сторон, а также входной и выходной валы.

Входной вал состоит из нескольких секций и опирается на два подшипника внутри выходного вала. Выходной вал также поддерживается двумя подшипниками внутри корпуса.

Итак, чтобы резюмировать работу этого редуктора, входной сигнал от двигателя передается на эксцентриковый входной вал, который приводит в движение циклоидальные диски вокруг зубчатого венца.

Производится обратное движение, которое передается на выходной вал через ролики выходного вала. Вот и все, теперь давайте напечатаем его на 3D-принтере и посмотрим, как это работает в реальной жизни.

3D-печать

При 3D-печати деталей важно использовать функцию горизонтального расширения отверстия в программном обеспечении для нарезки.

Обычно отверстия в 3D-печатных деталях меньше исходного размера, поэтому с помощью этой функции мы можем скомпоновать их и получить точные размеры, что очень важно для этих деталей. Я установил свой на 0,07 мм, а Горизонтальное расширение также может компенсировать внешние размеры деталей на 0,02 мм. Конечно, вы должны сделать несколько тестовых отпечатков, чтобы увидеть, какие значения дадут вам наилучшие результаты на вашем 3D-принтере.

Сборка циклоидального редуктора

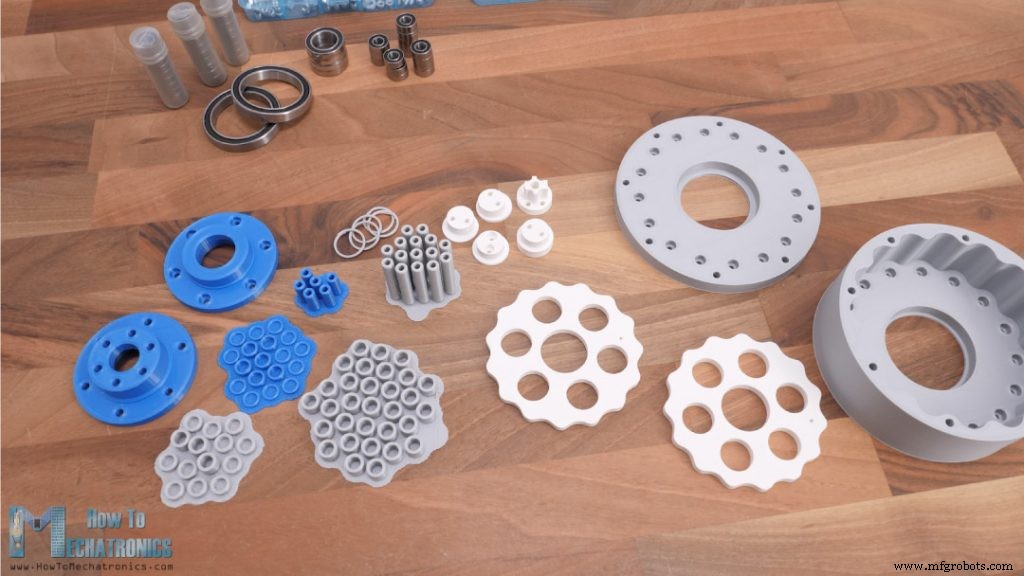

Итак, вот все напечатанные на 3D-принтере детали, а также подшипники и болты, необходимые для сборки циклоидального привода.

Вот список всех компонентов, необходимых для сборки этого циклоидального привода:

- Подшипник шариковый 6x13x5мм 686-2RS – x44 …….. /

- Подшипник шариковый 15x24x5 6802-2RS – x4 ………….. /

- Шариковый подшипник 35x47x7 6807-2RS — x2 ………….. Amazon /

- Стальной стержень 6x35 мм ……………………………………….. /

- Резьбовые вставки …………………………………………. /

- Болты M3 и M4 из вашего местного хозяйственного магазина. Полный список болтов, необходимых для этого проекта, я пришлю через несколько дней.

Я начал с вставки штифтов зубчатого венца в корпус. Эти штифты подходят для роликов зубчатого венца или подшипников, но их диаметр составляет всего 6 мм. Я не был уверен, достаточно ли они прочны, чтобы не сломаться под нагрузкой циклоидального диска.

Поэтому я сделал их полыми и вставил в них 3-миллиметровые металлические стержни, которые у меня завалялись. Таким образом, булавки будут достаточно прочными. Конечно, для этого есть более умные решения. Например, мы могли бы использовать вместо них болты M6, но что мне не нравится, так это то, что болты M6 немного меньше 6 мм, поэтому подшипник будет качаться. В идеале здесь мы могли бы использовать подходящие 6-миллиметровые стержни, которые на самом деле легко купить даже с этим конкретным размером 35 мм.

После того, как мы установили все штифты на место, мы можем вставить подшипники в следующем порядке:дистанционное кольцо 7 мм, подшипник, затем дистанционное кольцо 3 мм, подшипник и еще одно дистанционное кольцо 7 мм.

Теперь циклоидальный привод должен вписаться в этот зубчатый венец, который мы создали, и если мы попытаемся сдвинуть диск эксцентричным движением, толкая его в стороны при вращении, диск должен начать вращаться в обратном направлении.

Затем мы можем собрать входной вал, который состоит из четырех секций. В каждую секцию нам нужно поместить подшипник и несколько дистанционных колец, а из-за эксцентриситета мы не сможем этого сделать, если вал не будет состоять из секций.

Для соединения секций вместе я использую два болта М3, которые проходят через них все. Здесь мы можем отметить, что отверстия для этих болтов М3 сделаны немного меньше, чем болты М3, чтобы болт делал в них резьбу и имел более плотное прилегание.

Вот как должен выглядеть вал в собранном виде, а вот циклоидные диски пришлось вставить как и сейчас, не смог. Итак, я разобрал его и снова собрал со вставленным диском.

Продолжил сборку выходного вала. Здесь нам нужно установить выходные ролики или подшипники, и мы делаем это так же, как показано для роликов зубчатого венца. 6-миллиметровый штифт с 13-миллиметровыми подшипниками и несколькими дистанционными кольцами, вставленными через болты M3 длиной 20 мм.

При вставке этих выходных роликов через отверстия циклоидального диска важно расположить два диска относительно друг друга на 180 градусов по фазе. Чтобы помочь с этим, я сделал небольшие отверстия на обоих дисках, сдвинутые по фазе на 180 градусов, поэтому здесь нам просто нужно совместить их, и мы можем вставить ролики.

Обратите внимание, что это немного плотная посадка, но если размеры отверстия точны, мы сможем сделать посадку.

Теперь мы можем прикрепить эти штифты к другому фланцу с другой стороны, но для этого сначала нам нужно установить во фланец несколько резьбовых вставок. Я использую эти резьбовые вставки, чтобы вся сборка была более компактной.

Итак, когда входной и выходной вал собраны вместе, мы можем установить весь этот узел в корпус через подшипник с внешним диаметром 47 мм.

Затем можно установить еще один такой же подшипник в передней части вала и вставить на место крышку корпуса. Это также плотная посадка, так как все 16 штифтов должны войти в свои пазы в крышке корпуса, поэтому нам нужно приложить небольшое усилие, чтобы вставить их.

На задней стороне корпуса я установил несколько вставок с резьбой M4, а затем скрепил крышку и корпус 40-мм болтами M4.

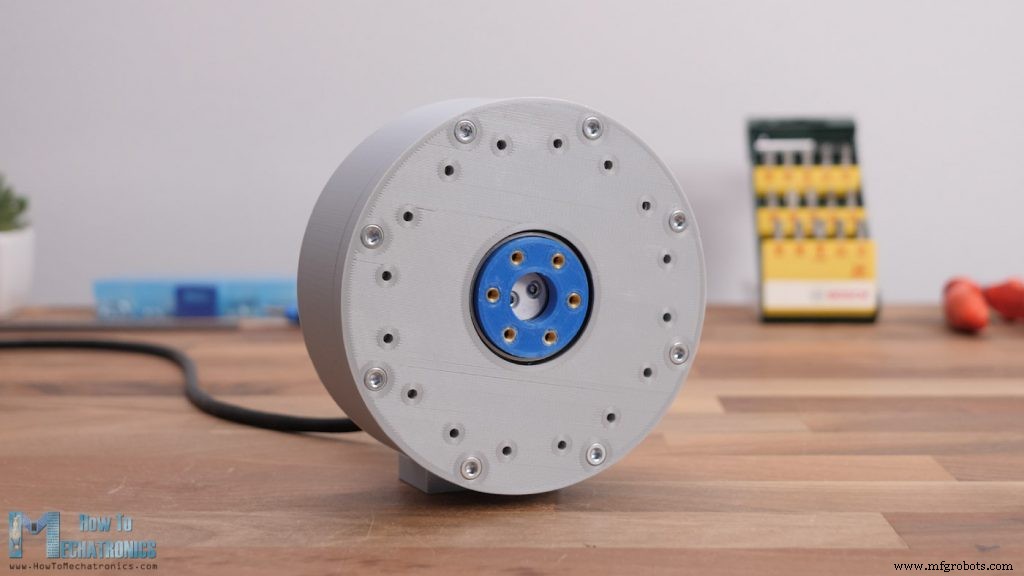

Вот и все! Если честно, просто взгляните на эту красоту. Мне очень нравится, как получился этот циклоидальный редуктор, чистый дизайн, из которого ничего не вылетает.

Тестирование циклоидального привода

Тем не менее, теперь давайте присоединим к нему мотор и посмотрим, как он будет работать. С обратной стороны входного вала я установил еще несколько резьбовых вставок, чтобы мы могли легко прикреплять различные муфты вала.

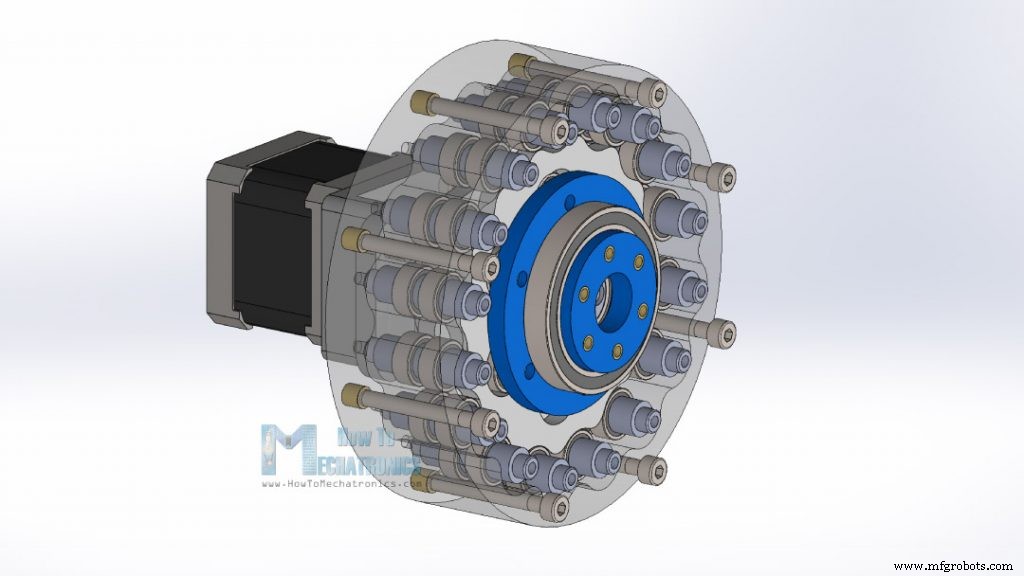

Для тестирования редуктора я буду использовать шаговый двигатель NEMA 17, поэтому я прикрепил к входному валу подходящую соединительную муфту, напечатанную на 3D-принтере. Я прикрепил шаговый двигатель к распечатанному на 3D-принтере монтажному кронштейну, вставил вал двигателя в муфту и прикрепил монтажный кронштейн к корпусу.

И последнее, что нужно сделать, это установить несколько резьбовых вставок в передней части выходного вала, чтобы мы могли прикрепить к нему что-нибудь. Вот окончательный вид этого циклоидального привода в сочетании с шаговым двигателем NEMA 17, но, конечно, мы можем использовать здесь любой другой тип двигателя.

И вот оно. Честно говоря, я был очень удивлен, насколько плавным оказался выход этого редуктора. Спереди мы видим, что входной и выходной валы вращаются одновременно, в противоположном направлении и с разницей скоростей 15:1.

Я также смог запустить коробку передач без передней крышки, так что мы можем увидеть все, что было объяснено ранее, в действии.

Движение просто завораживает.

В конце я сделал несколько тестов, чтобы проверить работу коробки передач. Еще одна вещь, которую следует отметить, это то, что этот циклоидальный привод также имеет обратный ход, что может быть полезно для некоторых приложений.

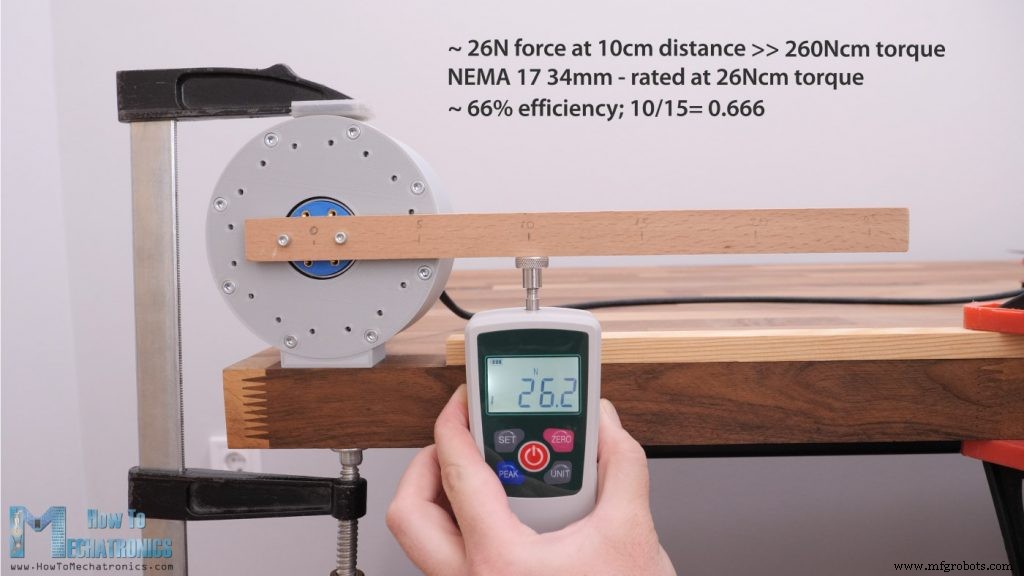

Итак, здесь я измеряю силу, которую этот редуктор может создавать на расстоянии 10 см. Я получил показания около 26 Н, что в переводе на крутящий момент составляет около 260 Н·см, а этот шаговый двигатель NEMA 17 длиной всего 34 мм рассчитан на 26 Н·см.

Это означает, что с циклоидальным приводом мы получили увеличение крутящего момента примерно в 10 раз. Это КПД около 66%, учитывая, что передаточное отношение 15:1, и в идеальных условиях мы должны были получить 15-кратный прирост крутящего момента. Тем не менее, это все еще отличный результат, учитывая, что все печатается на бюджетном 3D-принтере, а детали не имеют такой точности, как мы получили бы с некоторыми профессиональными принтерами или станками с ЧПУ в случае цельнометаллического редуктора.

Я также провел несколько тестов на точность, которые также показали хорошие результаты.

Я определенно буду использовать этот тип редуктора в будущих видеороликах при создании некоторых роботизированных проектов.

Надеюсь вам понравилось это видео и вы узнали что-то новое. Если у вас есть какие-либо вопросы, не стесняйтесь задавать их в разделе комментариев ниже.

Промышленные технологии

- Что такое трехмерная печать из нескольких материалов?

- Что такое робокастинг в 3D-печати?

- Что привлекает внимание в 3D-печати?

- Что такое рынок 3D-печати?

- Что такое биопечать?

- Что такое 4D-печать?

- Тестирование и функциональность станков с ЧПУ, 3D-печати и создания гибридных прототипов

- Что такое 3D-печать? - Типы и как это работает

- Что такое рентгенографическое обследование? - виды и преимущества

- 3D-печать:каково ее влияние на машинную обработку и промышленный дизайн?