Тестирование и проектирование COTS для обеспечения безопасности с инициативой Samtec SET

Эта статья знакомит с тестированием в тяжелых условиях (SET), стандартом тестирования безопасности, который устраняет разрыв между полным продуктом MIL-STD и продуктом COTS, чтобы обеспечить дополнительная уверенность в безопасности продукта COTS.

Электрические межсоединения используются в самых разных отраслях промышленности и в самых разных условиях хранения и эксплуатации. Из-за этого многим конечным пользователям требуется обширное тестирование межсоединений, чтобы убедиться, что они функционируют должным образом в конечном приложении. Тестирование в тяжелых условиях (SET) было разработано, чтобы дать разработчикам уверенность, необходимую для внедрения их в свои системы.

Возникновение инициативы SET

В готовых коммерческих продуктах (COTS) нет ничего нового; тем не менее, их использование в военной / аэрокосмической, автомобильной, промышленной и медицинской отраслях является относительно новым явлением. Как правило, в этих отраслях требуется дополнительное тестирование, которое обычно не проводится для продуктов COTS. Целью SET является преодоление разрыва между продуктом, полностью отвечающим требованиям MIL-STD (для военной и авиакосмической промышленности), и продуктом COTS. SET дает разработчикам систем и инженерам дополнительную уверенность в том, что продукт COTS будет работать в их приложении.

Рисунок 1. Значок утверждения SET.

Тестирование в суровых условиях

SET был разработан с использованием VITA 47.0–47.3 и прошел несколько стандартных квалификационных испытаний, включающих сопротивление цепи низкого уровня (LLCR), влажность, температурные циклы, выдерживаемое диэлектрическое напряжение (DWV), а также механические удары и вибрацию. SET берет эти стандартные квалификационные тесты и добавляет к ним требования, тем самым демонстрируя способность соединителя работать в суровых условиях. Для лучшего понимания тестирования SET см. Пример отчета SET (PDF).

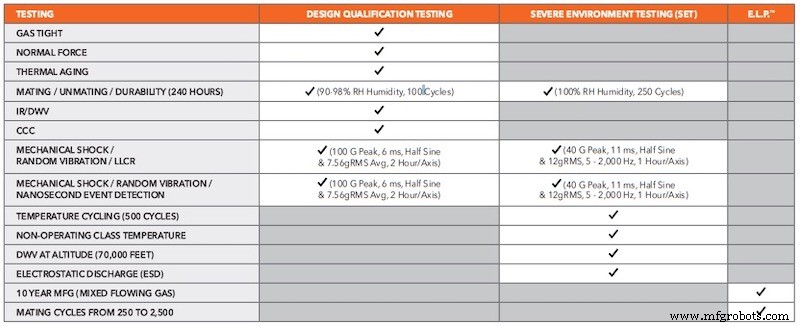

Таблица 1. Области квалификационного тестирования проекта Samtec

Спаривание / отсоединение / долговечность при стандартном квалификационном тестировании

Сопряжение / разъединение / долговечность демонстрируют способность набора разъемов работать в соответствии с конструкцией, даже когда условия, которым он подвергается, не идеальны. Спаривание / разъединение / долговечность являются обычным явлением в стандартных квалификационных испытаниях, но с SET условия были усилены. В стандартном испытании на спаривание / отсоединение / долговечность относительная влажность (RH) будет установлена в диапазоне от 90 до 98% в течение 10 дней с 25 циклами спаривания и отсоединения. Для SET, относительная влажность установлена на 100% с 250 циклами соединения и соединения.

Испытания на циклическое изменение температуры (испытание на термический удар)

Еще одним важным аспектом любых испытаний на воздействие окружающей среды является обеспечение работоспособности комплекта разъемов при воздействии температурного шока. Испытание на изменение температуры (также известное как испытание на тепловой удар) оценивает способность соединителя выдерживать резкие перепады температуры. Этот тест важен, когда рабочие условия системы могут измениться в течение нескольких минут.

Обычно испытание на тепловой удар требует для соединителя, установленного в диапазоне от -55 ° C до + 85 ° C, через 100 циклов с 30-минутной выдержкой при каждой температуре. Версия этого теста SET увеличивает диапазон температур от -65 ° C до + 125 ° C за счет 500 циклов с 30-минутной выдержкой при каждой температуре. В ходе этого испытания детали проверяются на сопротивление цепи низкого уровня (LLCR) для выявления увеличения сопротивления в системе.

Механический удар / Случайная вибрация / LLCR и обнаружение событий

Общая цель испытания на механический удар / случайную вибрацию - измерить характеристики соединительного комплекта при воздействии серии механических ударов и случайных вибраций. В то время как в стандартной версии этого теста используется пиковый удар 100G в течение шести миллисекунд, полусинусоида, в версии SET используется пиковый удар 40G в течение 11 миллисекунд, полусинусоида. LLCR используется до и после теста для оценки результатов теста и поиска изменений в сопротивлении контактной системы.

Стандартный тест на случайную вибрацию использует 7.56gRMS в течение двух часов на каждую ось; версия SET этого теста использует 12gRMS, 5–2000 Гц в течение одного часа на каждую ось. Во время этого испытания используется обнаружение событий, чтобы постоянно контролировать контактный набор на предмет разрывов во время испытания на вибрацию.

Электростатический разряд (ESD)

Электростатический разряд обычно не испытывают на электрических разъемах; Однако в суровых условиях бывают случаи, когда проектировщикам системы необходимо знать, как компоненты будут справляться с электростатическим разрядом. Во время испытания на электростатический разряд проверяется соединение и отключение разъема с помощью визуального осмотра до и после испытания, чтобы определить, произошло ли повреждение. Для этого теста достаточно визуального осмотра, чтобы определить, прошел ли разъем. Разъемы - это пассивные устройства без активных компонентов, и единственное повреждение, которое может произойти, - это обшивка.

Этот тест основан на EN61000-4-2 от VITA 47. События ESD варьируются от 0 кВ до 15 кВ при разряде через конденсатор емкостью 150 пФ и резистор на 330 Ом. Разъемы подвергаются воздействию напряжений 5 кВ, 10 кВ и 15 кВ (по 10 раз на каждом уровне), а затем их визуально осматривают на предмет повреждений.

Выдерживаемое диэлектрическое напряжение (DWV) на высоте

Выдерживаемое напряжение диэлектрика - это обычное испытание электроники, но испытание на высоте 70 000 футов усложняет испытание. В типичном тесте DWV разъемы проверяются приложением испытательного напряжения в течение 60 секунд. Деталь считается прошедшей испытание, если при испытательном напряжении (0,75 x напряжение пробоя детали) не было электрической дуги.

Для DWV на высоте испытание проводится в высотной камере для имитации высоты 70 000 футов с испытательным напряжением 300 В переменного тока. Если предположить, что комплекты разъемов не имеют электрического пробоя, считается, что они выдержали испытание.

SET расширяется до дополнительных серий продуктов

Тест в суровых условиях был разработан Samtec для инженеров и дизайнеров, которым нужны дополнительные квалификационные данные для продуктов COTS, используемых в суровых условиях. Эти испытания выходят за рамки стандартных квалификационных испытаний, проводимых на объектах COTS, и демонстрируют способность соединителей работать в суровых условиях.

Samtec постоянно совершенствует свою линейку продуктов, прошедшую испытания в суровых условиях окружающей среды. Здесь вы найдете самый последний список одобренных серий.

Отраслевые статьи - это форма контента, позволяющая отраслевым партнерам делиться полезными новостями, сообщениями и технологиями с читателями All About Circuits, что не подходит для редакционного контента. Все отраслевые статьи подлежат строгим редакционным правилам с целью предлагать читателям полезные новости, технические знания или истории. Точки зрения и мнения, выраженные в отраслевых статьях, принадлежат партнеру, а не обязательно All About Circuits или ее авторам.

Промышленные технологии

- Inventor экономит тысячи на проектировании и тестировании

- Как установить производственную длину для кабелей и жгутов

- Научитесь проектировать с E3.series для промышленного оборудования

- Абразивоструйные роботы повышают качество и безопасность рабочих

- Рекомендации по проектированию ВЧ и СВЧ

- Материалы и дизайн печатных плат для высокого напряжения

- Создание более безопасной промышленной среды с помощью IoT и IIoT

- Создать процедуры безопасности для рабочих и техников

- 5 советов по безопасности при работе с механизмами

- Важные рекомендации по проектированию для производства и сборки печатных плат — Часть I