Устройство LIMS Edge ускоряет выход на рынок промышленности 4.0, повышая конкурентоспособность

Такие термины, как «умная фабрика», «Индустрия 4.0» и «Промышленный Интернет вещей» (IIoT), стали неотъемлемыми модными словечками, которыми пользуется каждый разработчик производственного оборудования и программного обеспечения. Многие дискуссии об умных фабриках начинаются с того, что прогнозисты делятся своими взглядами на то, как трансформируется мировая обрабатывающая промышленность.

Эти описания часто включают в себя развивающиеся технологии, такие как аддитивное производство, трехмерное визуальное моделирование и совместная робототехника. Все это может показаться недосягаемым для среднего мастера по трудоустройству и слишком дорогим, чтобы даже думать о нем. Кому это действительно нужно?

Этот популярный в отрасли взгляд на интеллектуальное производство непреднамеренно вводит в заблуждение — это похоже на ответ на вопрос:«Что такое автомобиль?» путем описания системы автомагистралей между штатами. В обоих случаях основная идея намного проще — и ответ на вопрос, кому действительно нужно интеллектуальное производство, — это, в первую очередь, среднестатистическая мастерская — и каждый производитель, который хочет оставаться конкурентоспособным в будущем.

Определение терминов

Полезный способ понять умную фабрику — начать со сравнительно простой технологии:недорогого электронного датчика. В досенсорном мире оператор станка программирует токарный или фрезерный станок с ЧПУ для резки детали, и станок делает все возможное, чтобы следовать инструкциям и удалять металл. Связь осуществляется в одном направлении, от оператора к машине.

Точно ли машина выполняла приказы? За исключением таких очевидных катастроф, как авария, производитель не узнает об этом, пока не проверит деталь после завершения операции, что требует времени и денег.

Введите датчик. Современные датчики, стратегически расположенные в обрабатывающем центре, обеспечивают двустороннюю связь. Датчики позволяют машине записывать или передавать информацию о своем собственном состоянии и состоянии операции во время ее работы. Измерение вибрации, изменение температуры, анализ тока двигателя и другие факторы могут быть переданы по сети для мониторинга и анализа. Состояние машины и то, как это состояние влияет на работу, можно быстро оценить — даже в режиме реального времени.

Там, где датчик встречается с машиной, резина встречается с дорогой в IIoT. Новое производственное оборудование, как правило, оснащено соответствующими датчиками, но их можно установить на старое оборудование с относительно небольшими затратами.

Машины с датчиками могут многое сказать — больше, чем пользователь может знать, что с ними делать. Но аналитическое программное обеспечение может обработать данные и использовать их для улучшения работы, обслуживания станка, улучшения конструкции продукта и даже улучшения конструкции самого обрабатывающего оборудования.

Тот же подход к двусторонней связи был расширен для создания интеллектуальных производственных ячеек с автоматизацией и несколькими машинами. Увеличьте масштаб и представьте себе целое предприятие, объединенное в сеть таким образом, с производственными данными, доступными и используемыми в ранее отдельных хранилищах — сравнимо с тем, как стали данные планирования ресурсов предприятия (ERP).

Это заманчивое видение производственного предприятия, в котором оборудование может обмениваться данными с людьми и другим оборудованием, чтобы обеспечить более быстрое, более качественное и постоянно улучшающееся производство деталей и продуктов, — это умная фабрика.

Но можно начать с получения данных, полученных от датчиков, с одного компьютера и использовать их для улучшения работы.

Умное производство с помощью LIMS

«Индустрия 4.0 — это то, как вы можете использовать данные, чтобы лучше управлять своим бизнесом», — сказал Ларри Меган. «А если у вас нет данных, вам не с чего начать».

Меган является вице-президентом некоммерческой организации Advanced Manufacturing International (AMI), Клируотер, штат Флорида, миссией которой является помощь малым и средним производителям (SMM) в начале пути — «цифровой трансформации». это известно.

«Проблемы, которые пытаются решить производители, — это те же проблемы, которые люди пытаются решить уже 100 лет, — отметил он, — как повысить эффективность? Как уменьшить потребление энергии? Как увеличить пропускную способность? Как мне решить проблемы с качеством?» Что изменилось, так это то, что теперь у нас есть технология, позволяющая быстро отображать данные, которые могут дать ответы, чтобы их можно было использовать в качестве отправной точки для принятия более эффективных решений».

Работа Меган и AMI с SMM часто включает рекомендации по использованию устройства, разработанного LECS Energy, которое называется LIMS Appliance.

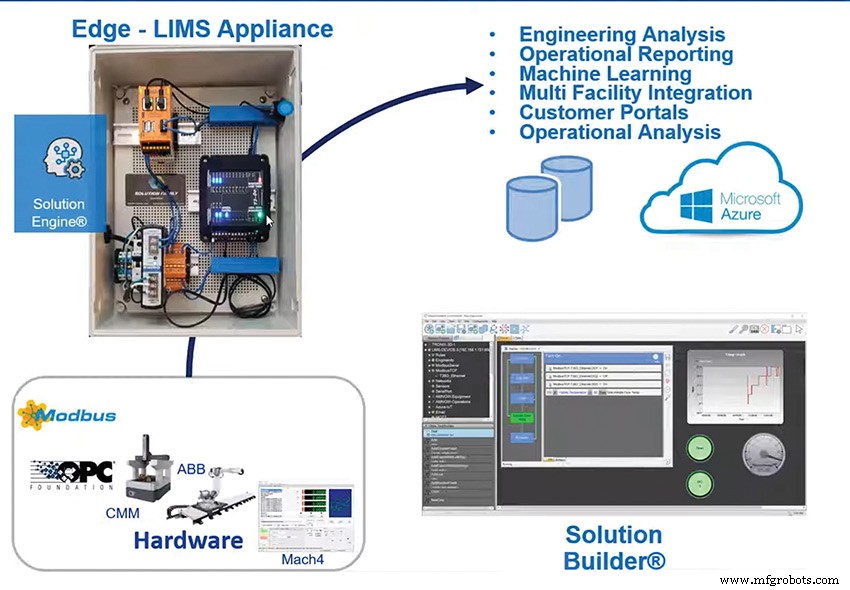

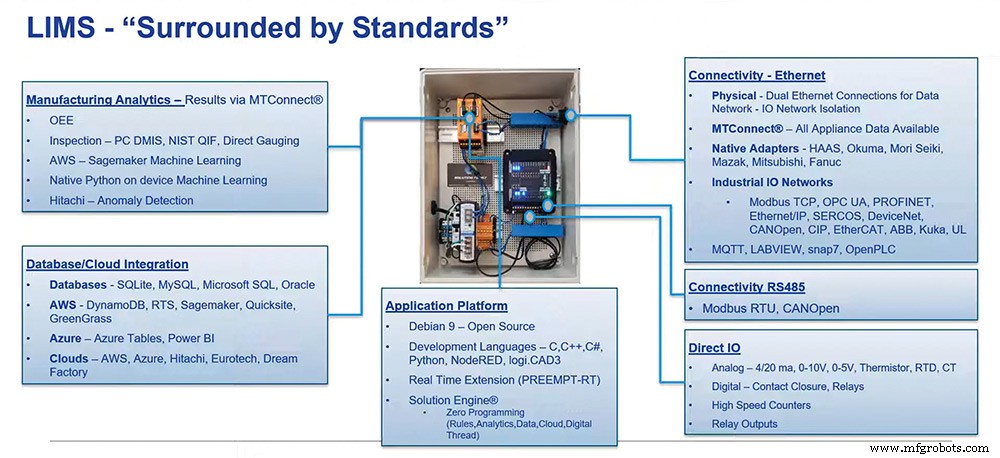

LIMS, что означает Low Investment Manufacturing System, представляет собой скромную маленькую коробку, состоящую из компьютера с проприетарным программным обеспечением Solution Engine, концентратора ввода-вывода (ввода/вывода) и источника питания на 110 В, который подключается к стандартной розетке. При подключении на краю производственного оборудования он становится простым решением для сбора и обмена сложными данными, полученными от датчиков. (AMI проведет живые демонстрации системы LIMS на выставках HOUSTEX, EASTEC, SOUTHTEC и WESTEC в октябре и ноябре. AMI является эксклюзивным дистрибьютором коробки LIMS.)

«Для многих производителей, особенно в области дискретных деталей — автомобильной, аэрокосмической и других — мы считаем, что решение LIMS является отличной отправной точкой», — сказала Меган. «Он предназначен для производителей, которые используют ЧПУ или другой станок, но не имеют представления о производительности этого отдельного станка или, в более широком смысле, о том, что происходит на заводе. Решение LIMS — это недорогой и простой способ начать извлекать данные из своих процессов и преобразовывать их в полезный формат. И тогда они смогут начать принимать более взвешенные решения».

По словам основного разработчика устройства, Ната Фрэмптона из LECS Energy, «LIMS была разработана, чтобы попытаться помочь операторам и инженерам прикоснуться к своему процессу, чтобы иметь возможность анализировать и по-новому понимать свой процесс — чтобы быть возможность собирать эти данные, просматривать их исторически, взаимодействовать или перемещать данные в базы данных и, наконец, иметь возможность получать результаты этого анализа и улучшать свой процесс».

По словам Фрэмптона, LIMS — это продукт 20-летней разработки, изначально предназначенный для производства взрывчатых веществ для армии США. Основная цель с самого начала заключалась в том, чтобы пользователи без специальных навыков программирования могли установить и использовать его.

«Если вы понимаете, как работаете, если вы можете работать со своим оборудованием, у вас уже есть все навыки работы с компьютером, которые вам понадобятся для настройки этого устройства», — сказал Фрэмптон.

Поток приложений LIMS

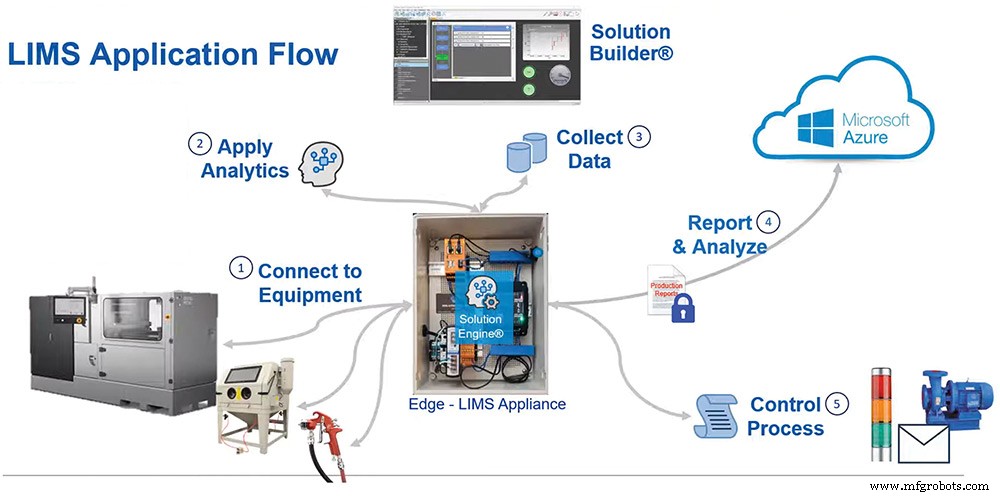

LIMS способна выполнять головокружительный набор задач, но ее можно упростить до пятиэтапного потока приложений. Первым шагом является подключение системы к заданному производственному оборудованию. То, как работает это соединение, зависит от подключаемого оборудования и сетевых настроек магазина, если они есть. LIMS предназначена для максимально эффективного подключения в зависимости от этих переменных.

«LIMS основана на открытых стандартах, — сказал Фрэмптон. «Итак, если он подключается к относительно новой машине, которая использует стандартный протокол передачи данных, такой как MT Connect, то любой может легко получить данные из сети и переместить их в базу данных. Однако, если машина не использует стандартные протоколы данных, но данные доступны на локальном ПЛК [программируемом логическом контроллере], на котором работает машина, то, как правило, если она относительно новая, мы можем получить данные с ПЛК. Мы разбираемся в протоколах ПЛК, и у нас есть соответствующие драйверы».

Он отметил, что устройство LIMS «разговаривает» более чем с 50 различными промышленными протоколами. "Просто знайте, что если у вас есть "говорящее" оборудование, мы, вероятно, сможем с ним поговорить".

И, как уже упоминалось, если ни одна из этих вещей не работает, датчики могут быть добавлены к производственной машине и подключены к устройству LIMS, сказала Меган.

«У нас были случаи, когда мы добавляли датчики для определенных типов анализа — температуры, влажности в магазине и тому подобного. Они могут быть подключены как обычные проводные сигналы, как если бы они поступали в ПЛК или что-то еще», — сказал он.

Каким бы способом ни было выполнено соединение, преимущество заключается в том, что «теперь вы собираетесь передавать все через одну систему, чтобы сразу же поставить временные метки», — сказала Меган. «Все будет согласовано во времени. Вы сможете поместить его в стандартную базу данных, и данные будут хорошо организованы, в контексте и в одном месте, которое вы можете использовать».

Сглаживание, хранение и анализ

После того, как соединения установлены и данные могут передаваться в LIMS, вторым шагом является фильтрация данных для уменьшения шума и усиления сигнала. «Данные, поступающие с оборудования, не всегда идеальны, — сказал Фрэмптон. — Может быть шумно. По этой причине программа Solution Engine включает в себя простой аналитический механизм, который сглаживает ее. Например, «может быть, у вас есть входящий ток, и вы хотите интегрировать его в киловатт-часы, чтобы вы знали, каков ваш углеродный след для конкретной части». Фильтрация позволит получить более четкий и точный набор данных. Эта первоначальная фильтрация данных отличается от более сложной аналитики, возможной после того, как система будет готова для записи и хранения данных в течение более длительного периода времени.

Третий шаг — сбор данных и их сохранение в выбранной пользователем базе данных, которая может быть локальной или облачной.

«Облако не требуется», — заявил Фрэмптон. Например, пользователь может настроить базу данных SQL, и «вы можете разместить эту базу данных в облаке, если хотите, но вам это не обязательно. Вы можете просто сохранить его локально на устройстве LIMS», — отметил он. Устройство LIMS имеет стандартный объем памяти 16 ГБ.

Еще один момент, который отличает систему от других:«Одна из вещей, которые мы не делаем, — это не отслеживаем использование данных и не взимаем плату за каждый раз, когда вы сохраняете какие-то данные или устанавливаете ограничения на теги или что-то в этом роде. Данные принадлежат вам», — сказал Фрэмптон.

Четвертый шаг — создание отчета и анализ данных. Поскольку большинство операторов машин не обязательно являются экспертами в области баз данных, LIMS разработана таким образом, чтобы сбор и хранение данных выполнялись так же просто, как щелчок мышью.

«Если вы не увлекаетесь базами данных или вам некомфортно работать с базами данных, не беспокойтесь об этом, — сказал Фрэмптон. «Вы можете просто щелкнуть правой кнопкой мыши эти данные и вывести их в MS Excel. По образованию я инженер-механик, поэтому я всегда следил за тем, чтобы наши инструменты сразу же загружались в Excel».

Однако, если у пользователя есть Azure, Google Cloud или другая облачная система, «мы можем взять эти данные и переместить их непосредственно в таблицы в Azure, чтобы вы могли увидеть их в Power BI» или других подобных программах или форматах. сказал. «Мы также можем использовать машинное обучение и получать результаты».

Использование данных

Пятый и последний шаг — это причина, по которой система создается с самого начала — использование собранной информации для улучшения процесса.

«После того, как вы поняли, как улучшить процесс, самое главное — иметь возможность контролировать его, то есть что-то с этим делать», — объяснил Фрэмптон.

Желаемое действие может быть относительно простым для начала, например, сделать соответствующую часть информации видимой с помощью красно-желто-зеленого светового стека. Однако со временем собранные данные могут позволить пользователю делать гораздо больше.

«Мы позиционируем LIMS как отправную точку для цифровой трансформации, — сказала Меган. «Обычно все начинается с идеи сбора данных и возможности простой визуализации. Как только вы это сделаете, со временем вы сможете начать делать с ним более сложные вещи. Вы можете подняться по кривой зрелости — от базовой аналитики до более продвинутых решений, таких как ИИ.

«Но начинать лучше с простого — и LIMS — отличная отправная точка», — заключил он.

Система управления автоматикой

- Германия превращает производство в форму искусства IoT

- Кобот с визуальным управлением удваивает ежедневную производительность

- 3 ярких примера передовых передовых производственных технологий

- Почему обрабатывающая промышленность США переживает рецессию

- Индустрия 4.0:разработка уникальной кибербезопасности

- Перспективное производство:влияние COVID на производство

- Как США будут доминировать в обрабатывающей промышленности

- 10 лучших веб-сайтов с новостями о производстве

- Производственное устройство «под ключ» будет представлено на выставке IMTS 2016

- STAEDTLER:ценность автоматизации в обрабатывающей промышленности