Обострение точки атаки автоматизации в цехе

На машине, рядом с машиной, между машинами — IIoT всегда рядом

Гибкость пришла к автоматизации, пожалуй, как никогда раньше. А для отраслей, требующих точной обработки, сборки и измерений, технологии автоматизации как никогда доступны.

Решения по автоматизации варьируются от высочайшей точности до проверенной на производстве надежности и скорости. Почти никогда технологии не представляются как все для всех людей или, точнее, как все решения всех проблем. Дело не в том, чтобы выбрать свой яд, а в том, чтобы выбрать наиболее подходящую технологию и быть в состоянии оправдать рентабельность инвестиций. Проверенные и настоящие средства автоматизации, такие как загрузчики, портальные загрузчики, упрощенные варианты выбора и размещения, никогда не были слишком далеки от передовых, но к ним присоединяются и во многих случаях затмевают новые, более быстрые роботизированные технологии, которые обладают преимуществом универсальности цифрового IIoT. связь может привести к производству.

Точность в производстве часов привела к созданию множества роботов

По словам Рика Брукшира, менеджера по продуктам группы Epson America Inc. (Карсон-Сити, Калифорния), когда около 35 лет назад ее материнская компания Seiko Epson Corp. разрабатывала роботов для производства собственных часов, точность была превыше всего. Сегодня Epson сочетает скорость и точность, предлагая более 300 роботов с радиусом действия от 175 до 1000 мм, грузоподъемностью до 20 кг и повторяемостью до 5 мкм. Типичные первые приложения включали в себя детали, которые можно было уместить в руке, для автомобилей, медицины, электроники и функций, включая сборку, обслуживание машин, комплектацию, проверку и испытания, а также укладку на поддоны практически во всех отраслях промышленности.

Новейшее дополнение к портфолио роботов Epson, Synthis T3 All-in-One SCARA (шарнирно-сочлененная рука робота начального уровня) было представлено по доступной цене и с возможностями скорости и точности, предназначенными для дальнейшего расширения приложений Epson в автомобили, электроника, медицинские приборы и потребительские товары.

С момента своего появления в конце 2017 года T3 получил признание на рынке сверх наших самых смелых ожиданий», — сказал Брукшир. «У T3 есть контроллер внутри руки, подключение к ПК для программирования — и все это по цене 7495 долларов. В нем используется то же программное обеспечение, которое мы используем в наших высококлассных шестиосевых роботах серии G».

Как и другие роботы Epson SCARA, T3 представляет собой четырехосный робот, который перемещается с плоской поверхности на плоскую поверхность и позиционируется как альтернатива линейным направляющим в магазине. «Линейные направляющие необходимо постоянно настраивать для переналадки», — сказал Брукшир. T3 с 400-мм стрелой и максимальной полезной нагрузкой 3 кг удовлетворяет эту потребность в гибкости, скорости для эффективной работы, интеграции в компактный дизайн и программном обеспечении Epson RC+ для программирования.

Эффективность роботов в компактных корпусах

Erowa Technology Inc. (Арлингтон-Хайтс, Иллинойс) имеет опыт разработки систем укладки на поддоны и роботов для работы с инструментами и заготовками для электроэрозионной обработки, а также машинного обслуживания для изготовления чипов в тандеме или в сочетании с электроэрозионными станками. «Магазин по трудоустройству каждый день делает что-то новое. Это наша сильная сторона:положить заготовку на поддон и в магазин и позволить роботу переместить ее внутрь станка для обработки — будь то одна, две или пять деталей», — сказал Крис Норман, президент и главный операционный директор. «Мы занимаем нишу на рынке, и наша автоматизация предназначена для мастерских, мастерских по изготовлению пресс-форм и мелкосерийных производств аэрокосмической техники, и это лишь некоторые из них».

Спрос на продукты автоматизации Erowa был высоким. «Сегодня магазины все чаще принимают решения по автоматизации. Мы наблюдаем рост продаж средств автоматизации на 10-20% по сравнению с 2017 годом, что примерно на 30% больше, чем в 2016 году», — сказал Норман. «Мы больше не просто ребята из EDM, хотя мы по-прежнему много делаем в производстве электродов и обращении с ними. Наши инструменты используются во многих различных аспектах производства. Наша система быстрой замены наших поддонов и наших патронов, устройства смены режущего инструмента и устройства смены электродов на электроэрозионном станке — это форма автоматизации, о которой многие компании не думают».

По словам Нормана, программирование его роботов было упрощено. «Наших роботов несложно запрограммировать. Существуют разные уровни интеграции. Самое основное состоит в том, что робот является рабом машины. Мы выполнили всю работу по интерфейсу и имеем интерфейсы со всеми основными OEM-производителями. Когда мы приступаем к установке, мы вызываем поддон в станок так же, как вы вставляете шпиндель в станок. По сути, это одна строка кода. У нас есть программное обеспечение для управления ячейками, которое управляет машиной и роботом, а не машиной. Обычно нам требуется всего несколько дней на обучение клиентов», — сказал Норман.

Цех — оживленное место

Новейшие EDM от Makino Inc. (Мейсон, Огайо) оснащены функциями автоматизации для работы без присмотра. Поддержка обеспечивается HyperConnect, набором приложений промышленного Интернета вещей (IIoT) Makino для электронных устройств, которые улучшают взаимодействие с пользователем и эффективность, а также сокращают время простоя оборудования. Функция HyperConnect, доступная на всех электроэрозионных станках Makino, оснащенных системами управления Hyper-i, позволяет менеджерам и операторам магазинов отслеживать и контролировать процессы EDM с любого ПК, смарт-устройства или других систем управления Hyper-i в сети.

Операторы электроэрозионной обработки уже слишком много сталкиваются в цехах. Последнее, что кому-либо нужно, — это бегать туда-сюда между машинами и офисными помещениями. HyperConnect предоставляет этим операторам доступ к тому, что им нужно для максимальной эффективности, независимо от того, находятся ли они за станком, в своем офисе или работают удаленно.

Пакет HyperConnect имеет четыре основные функции подключения, позволяющие персоналу магазина контролировать, планировать и устранять неполадки в работе EDM. Из четырех функций чаще всего используются функции EDM Mail и PC Viewer. EDM Mail передает информацию о состоянии машины операторам по электронной почте во время автоматической работы, чтобы помочь сократить время простоя и поддержать возможности многозадачности. Он может предоставлять периодические, с заданным интервалом обновления условий работы машины или предупреждать операторов об остановке машины в любой час.

Взаимосвязь процессов — одна идея

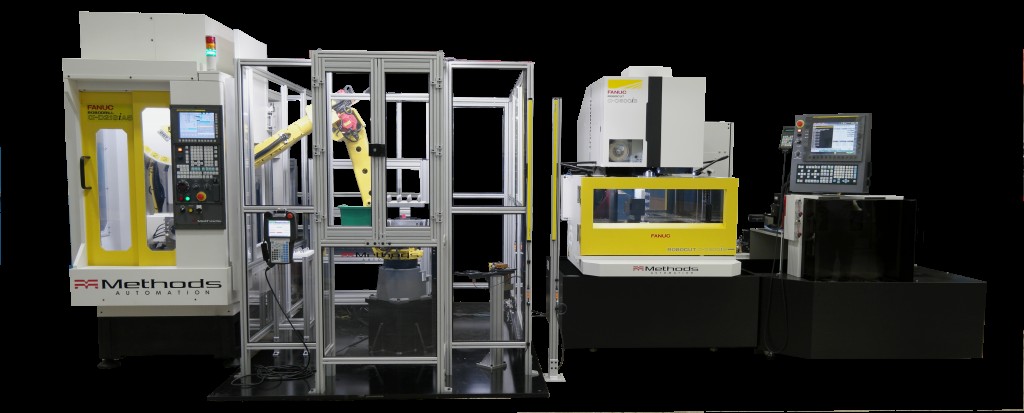

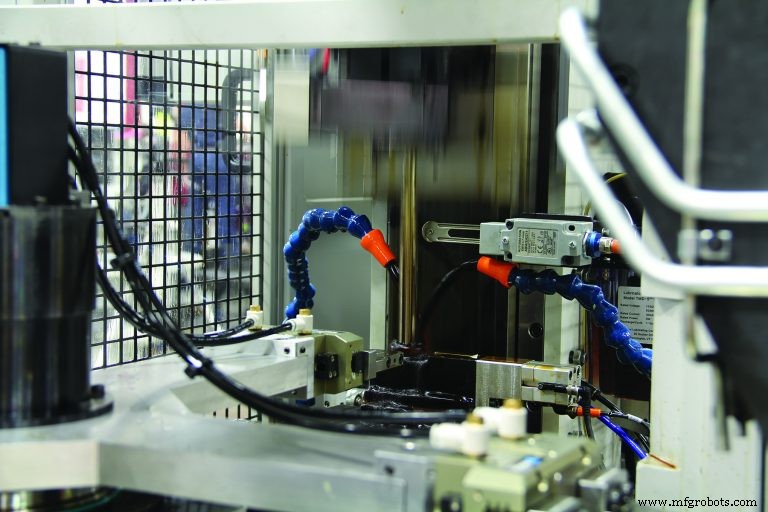

Когда технология, предлагаемая изготовителем станков, используется в несвязанных между собой процессах, автоматизация может обеспечить неожиданную продуктивную связь. Methods Machine Tools Inc. (Садбери, Массачусетс), поставщик станков, технологий 3D-печати и автоматизации, совершила «квантовый скачок», объединив процессы для увеличения производства в 3D-производстве. Ячейка автоматизации объединяет аддитивное производство с робототехникой и субтрактивными процессами с целью обеспечения постобработки для быстрого и высокоэффективного производства готовых 3D-деталей.

20 футов. (6-метровая) ячейка методов включает в себя станцию подачи 3D-печатных продуктов, которая перемещает 3D-детали на рабочих пластинах в электроэрозионный станок FANUC C600, который делает разрез, чтобы частично отделить детали от рабочих пластин. На следующей станции робот FANUC отрывает пластины от напечатанных деталей и передает детали на FANUC RoboDrill для окончательной обработки. Robodrills особенно популярны в условиях цеха из-за их автономных и компактных размеров автоматизации. Ячейка, разработанная для производства без отключения света, сокращает общее время на изготовление деталей от 3D-печати до окончательной постобработки, что, как сообщается, увеличивает общую производительность деталей в четыре раза и устраняет необходимость ручного труда. Партнером Methods Machine по 3D-печати является компания 3D Systems Corp. (Рок-Хилл, Южная Каролина), создатель 3D-печати.

Умное производство означает подключение к Интернету вещей

Два производителя станков, Mazak Corp. (Флоренция, Кентукки) и Murata Machinery USA Inc. (Шарлотт, Северная Каролина), совместно разработали интеллектуальную производственную систему, объединив механическую обработку, автоматизацию и интеллектуальные технологии Mazak с автоматизированным хранилищем высокой плотности Muratec. и система поиска. Получившаяся в результате Mazatec SMS (интеллектуальная производственная система) обеспечивает автоматическое производство без отключения света и высокую производительность, а также подключение к IIoT.

Mazatec SMS объединяет несколько горизонтальных обрабатывающих центров Mazak и/или многозадачных станков с вертикально ориентированной складской системой Muratec, которая имеет поддоны, ковш для материала и высокоскоростной складской кран. В соответствии с конкретными производственными и производственными потребностями каждого производителя модульная система может иметь до 150 складских помещений (разных размеров) в шестиуровневой конфигурации, что значительно увеличивает эффективность использования пространства.

Технология Mazak SmartBox IIoT и программное обеспечение для управления производством Smooth PMC являются ключевыми компонентами SMS. Автоматизированная система Muratec контролирует все соединения и синхронизируется с хостом производителя ERP/MRP и MES. В результате Mazatec SMS разработан, чтобы стать интеллектуальным заводским решением для управления технологическим процессом, мониторинга и оптимизации для производства разнообразных заготовок — даже небольшими партиями — с высокой эффективностью. Mazatec SMS может включать станки различных размеров и типов в одну и ту же автоматизированную производственную систему. Периферийное оборудование для Mazatec SMS включает в себя отдельные станции для загрузки и центрирования, наклонной загрузки, подъема и опускания загрузки, рабочей настройки и промывки деталей. В дополнение к снабжению станков работой, складской кран системы обеспечивает общий ввод необработанных деталей и выпуск готовых деталей в Mazatec SMS.

Автоматизация зависит от программного обеспечения, фокус IIoT

Shop Floor Automations (SFA; Ла-Меса, Калифорния) специализируется на программном обеспечении для автоматизации производства, которое снабжает магазины средствами мониторинга машин, сети ЧПУ (программное обеспечение DNC), отслеживания инструментов и управления производственными данными. «Наши передовые технологии работают с такими протоколами, как MTConnect, OPC UA, Okuma Thinc, Modbus и FANUC FOCAS, — сказал Гай Бэрроу, менеджер по работе с клиентами. «Наши решения успешны для станков с ЧПУ, производственных цехов, цехов по изготовлению пресс-форм и любых цехов, связанных с производственным процессом. В число цехов входят те, которые производят [большие объемы деталей для аэрокосмической и медицинской техники, огнестрельного оружия и автомобильных запчастей, а также комбинированные производственные и ремонтные мастерские».

По словам Бэрроу, клиенты SFA хотят избавиться от старых носителей в цехах, не заменяя свои машины. Они переходят на беспроводную связь и заменяют дисководы гибких дисков. «Хотя передача программ и контроль версий ЧПУ необходимы, я бы сказал, что мониторинг станков сейчас популярен для нас. Эффективность машины очень важна для клиентов. У нас есть инженеры, готовые разработать решения, которые соответствуют потребностям производственных задач клиента. Магазины хотят инвестировать в стандарты Индустрии 4.0 и IIoT, что положительно влияет на ассортимент нашей продукции. Мы всегда тестируем новые решения для решения проблем клиентов, связанных с альтернативными методами связи/управления передачей программ, увеличением использования машин, контролем версий, переходом на безбумажный формат и лучшей подготовкой к аудиту. Это также помогает им в достижении других целей, таких как сертификация ISO, производство без отрыва от производства и интеграция с другими решениями, такими как программное обеспечение ERP».

Малый масштаб автоматизации с большими возможностями

Сочетание обрабатывающих центров с системами обработки поддонов хорошо зарекомендовало себя в качестве системы автоматизации для мелкосерийного производства вплоть до партий размером в одну единицу. По этой причине компания Liebherr Automation Systems Co. (Кемптен, Германия и Салин, Мичиган) расширила свой ассортимент продуктов автоматизации, выпустив PHS Allround. Целями интеллектуальной системы автоматизации являются более высокая эффективность и простота эксплуатации независимо от размера и веса детали. Система перемещает установку заготовок со станка на отдельную установочную станцию и сохраняет предварительно установленные заготовки в промежуточном хранилище. Предварительно установленные заготовки, хранящиеся в системе, компенсируют короткое и длительное время работы станка и позволяют выполнять смены с очень небольшим количеством персонала или даже без него, что, в свою очередь, позволяет оптимизировать цены за единицу до 20%.

Liebherr разработал компактный класс PHS Allround для универсальных пользователей. По заявлению компании, PHS Allround закрывает пробел между системой поворотной загрузки Liebherr начального уровня RLS и индивидуально конфигурируемой системой обработки поддонов PHS Pro. Система обработки поддонов PHS Allround позволяет большой группе пользователей перейти к гибкому производству в сочетании с четырех- и пятиосевыми обрабатывающими центрами. Новая модульная концепция в трех весовых категориях для грузов до трех тонн является гибкой и может быть индивидуально настроена и расширена. Это соответствует размерам поддонов от 500 x 500 мм до 1000 x 1000 мм.

Специальная автоматизация нацелена на второстепенные операции для ячейки по производству удлинителей ствола AR-15

Компания Hydromat, название которой является синонимом крупносерийного производства в цехе, спроектировала и построила индивидуальную производственную ячейку, чтобы исключить дополнительную обработку и вторичные операции для удлинителя ствола для популярной винтовки типа AR-15. Раньше эта деталь производилась на нескольких машинах.

Решение было предоставлено с помощью машинной технологии Hydromat EPIC с дополнительной автоматизацией и процессами обработки. Команда инженеров компании Hydromat разработала процесс, который позволяет выполнять работу без каких-либо операций вне производственного цеха — от необработанного прутка до готовой детали.

Инженеры компании Hydromat предложили производственную ячейку Barrel Extension OP 10/20/30. Это решение включает в себя выход из станка Hydromat EPIC в специально интегрированную ячейку процесса протяжки/монетирования/удаления заусенцев Op 20 с четырьмя станциями перед возвратом на станок Hydromat для завершения обработки детали Op 30. В процессе обработки деталь снимается со станка, прошивается в отдельной ячейке, а затем возвращается в процесс ротационной передачи для окончательной обработки. Ротационная машина EPIC 32/45-16 включает полную интеграцию с роботизированной автоматикой и ячейкой Op 20.

OP 10 начинается с устройства подачи прутка, которое подает прут в цангу и отрезает его на первой станции. Заготовка детали перемещается со станций со второй по восьмую с определенными процессами обработки на каждой из элементов на первой стороне детали. На девятой станции станка EPIC деталь извлекается с помощью первого робота FANUC из цангового патрона и помещается в открытое положение на подающий лоток в технологической ячейке Op 20. Второй робот берет деталь одной из двойных челюстей Schunk и помещает ее в челюсть на первом месте стола внутри ячейки.

После лазерной проверки положения деталь передается на вторую станцию. Деталь извлекается из челюсти с помощью пневматической системы передачи и помещается в положение процесса протяжки, где протяжный станок выполняет свою работу.

Компания Ty Miles Inc. (Вестчестер, Иллинойс) поставила протяжной станок и инструменты для операции. После завершения протягивания система пневматического перемещения перемещает деталь в челюсти перед тем, как она переместится в третье положение для чеканки.

Затем деталь перемещается в четвертое положение для заключительного шага протяжки для удаления заусенцев перед возвращением в положение один для выгрузки и размещения в открытом положении в разгрузочном лотке. Из этого положения деталь возвращается на станок Hydromat EPIC для Op 30 на станциях с 9H по 16H для обработки элементов на второй стороне детали. После завершения другой робот FANUC извлекает готовую часть удлинителя ствола из цанги и помещает ее на конвейерную ленту для удаления. При времени цикла 15,0 секунд процесс обеспечивает производство 240 деталей в час от прутка до завершения необходимой механической обработки детали. После термообработки деталь готовится к продаже на шлифовальном этапе.

Система управления автоматикой

- Автоматизированный формовочный цех здесь; Готовы?

- Как повысить производительность труда сотрудников в цехе

- ПО B&R лучше использует потенциал роботов

- Механический цех с ЧПУ:полное руководство

- Маркетинговая машина:как технологии могут способствовать успеху производителей

- Будущее тестирования:автоматизация и коллаборативные роботы

- Изменят ли мир автоматизация и роботы?

- Насколько светло будущее автоматизации?

- Швейцарская машина в современном механическом цехе

- Поворотный момент для роботизированной автоматизации