Преодоление разрыва цифровой трансформации с помощью расширенной производственной аналитики

Технология производства: Мониторинг оборудования и аналитика стали более важными, чем когда-либо, в эпоху цифрового производства/Индустрии 4.0. Что нового в последних предложениях Sight Machine?

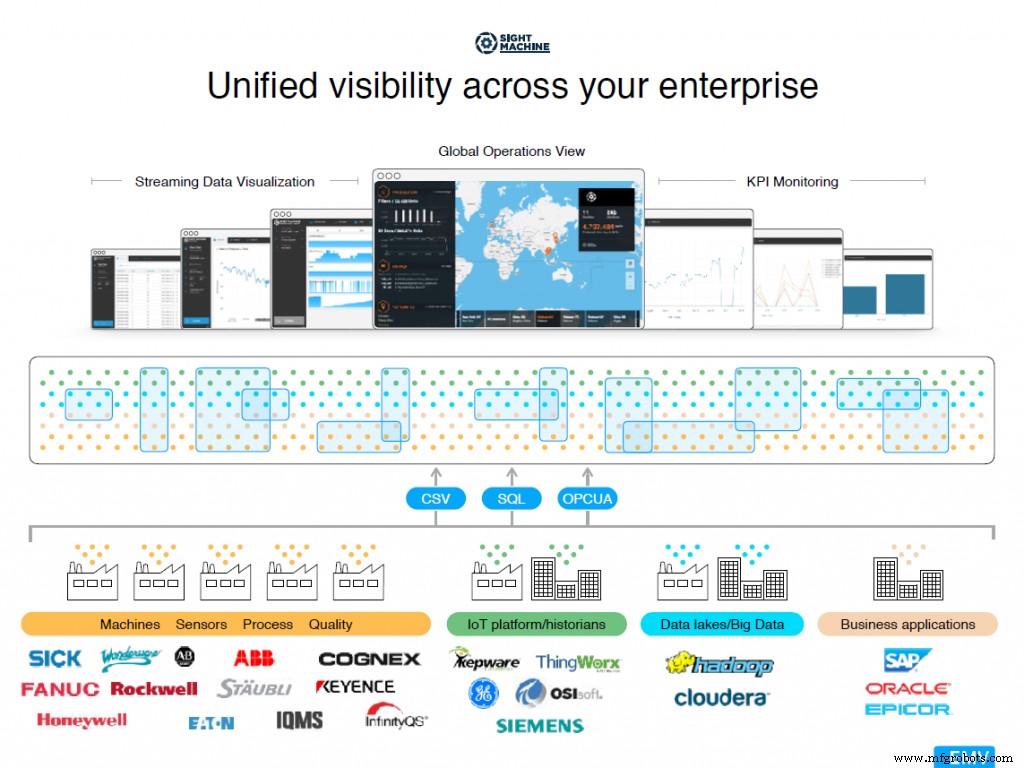

Джон Собел: Наши последние предложения предназначены для гораздо более широкого круга производителей. Хотя большинство производителей, по крайней мере, начали свой путь цифровой трансформации, мы обнаружили среди них широкий спектр уровней готовности. Многие компании стремятся использовать данные IoT [Интернета вещей], чтобы лучше отслеживать свои производственные операции, но не готовы к расширенной аналитике. У них может не быть внутреннего опыта, организационной поддержки, или это слишком большой скачок, чтобы сделать его за один шаг. Мы представили новый уровень нашей цифровой производственной платформы:Enterprise Manufacturing Visibility [EMV], который предлагает быстрый вход в цифровое производство. EMV позволяет компаниям очень быстро получить представление о производительности своих производственных операций на всех своих предприятиях в режиме реального времени. Он предлагает самостоятельную настройку, позволяя производителям быстро получать все виды производственных данных с производственных цехов, а затем отслеживать эти данные с помощью браузера.

Enterprise Manufacturing Analytics [EMA] Sight Machine, наш расширенный уровень, предлагает полный набор аналитических инструментов, таких как статистический контроль процессов, корреляционные тепловые карты, обнаружение аномалий и анализ узких мест. Он применяет расширенную аналитику для достижения таких преимуществ, как увеличение производительности, сокращение времени цикла и снижение доли брака. Эти аналитические данные являются основой, необходимой компаниям для преобразования своих бизнес-моделей и отношений с поставщиками и клиентами.

Я: Как ваша новая многоуровневая структура может помочь производителям начать цифровое производство без полноценной аналитики?

Собель: До сих пор у нас было одно предложение, которое обеспечивало как видимость, так и аналитику. Теперь мы превратили наши инструменты видимости в отдельный продукт. EMV обеспечивает простой, самообслуживаемый и легко масштабируемый вход в цифровое производство с помощью автоматизированных инструментов для приема данных, их очистки и контекстуализации, а также моделирования производственного процесса.

EMV позволяет компаниям отслеживать производительность, доступность и время простоя по объектам, типам машин и машинам с помощью приложений, включающих в себя Global Operations View, KPI Dashboard и визуализацию потоковых данных. Видимость как в реальном времени, так и в прошлом.

Функции EMV включают Digital Twin Builder, наш браузерный инструмент для создания моделей данных объектов, машин и типов машин. Он также включает FactoryTX, наше периферийное программное обеспечение, которое подготавливает машинные и производственные данные для потоковой передачи в облако.

Я: Насколько сложно компаниям начать работу с мониторингом/аналитикой и что им говорит ваша недавно представленная методология Digital Readiness Index?

Собель: Мы обнаружили, что ключом к успешной цифровой трансформации является выбор проектов, соответствующих уровню готовности компании или завода. Готовность включает не только технические факторы, такие как подключение и доступность данных, а также стратегию облачных вычислений и безопасности, но и организационные факторы. За шесть лет работы с производителями G500 мы обнаружили, что организационные факторы не менее важны, чем технические. Они включают в себя уровень приверженности и участия как на уровне завода, так и на уровне руководства, а также наличие облачных стратегий и стратегий безопасности.

Sight Machine разработала методологию под названием «Индекс цифровой готовности» [DRI] для оценки технической и организационной готовности компании к проектам цифрового производства, а также для определения подходящих проектов — тех, которые с наибольшей вероятностью будут успешными, исходя из текущей готовности. Мы используем стандартизированную анкету, чтобы сопоставить каждую компанию с одной из пяти зон цифровой готовности:связь, видимость, эффективность, расширенная аналитика и трансформация. Каждая зона цифровой готовности соответствует примерам проектов, достижимых для данного уровня готовности.

Я: На данный момент, как далеко продвинулась обрабатывающая промышленность во внедрении расширенной заводской аналитики?

Собель: Все основные производители, с которыми мы общаемся, по крайней мере уже начали цифровую трансформацию. Мы обнаруживаем большие различия не только между компаниями, но и внутри отдельных заводов компаний.

Вы можете думать об этом с точки зрения следующих шагов:доступ к данным; видимость; и идеи. Довольно часто компании собирают и хранят свои цифровые данные. Многие из них собрали простые информационные панели, которые позволяют им контролировать различные линии или машины на отдельных заводах.

Относительно немногим производителям удалось получить представление о своих заводах. Мы считаем, что Sight Machine предлагает единственное масштабируемое решение на рынке, позволяющее быстро получить представление о масштабах предприятия.

Что касается расширенной аналитики, то помимо компаний, с которыми мы работаем, мы чаще всего видим индивидуальные проекты по науке о данных. Компании, сталкивающиеся с проблемой производительности или качества, поручают своим специалистам по данным решить известную проблему. Как правило, они разрабатывают одноразовое решение, берут любые данные, до которых могут дотянуться, помещают их в Excel или статистическую программу и ищут корреляции.

Проблема в том, что эти проекты не масштабируются и не применимы к другим задачам. Извлечение данных и моделирование выполняются таким образом, что создаются хранилища приложений и данных. С точки зрения вице-президента по эксплуатации или ИТ-директора, у них остается множество настраиваемых приложений, которые невозможно интегрировать таким образом, чтобы обеспечить понимание операций производственного предприятия в целом.

Цифровой двойник Sight Machine — это работающая, живая модель данных производственного процесса. Единое приложение, которое можно быстро расширить за счет добавления новых машин и процессов. Наш цифровой двойник представляет собой единый источник достоверной информации, к которому можно обращаться для решения любых операционных проблем.

Я: Что расширенная аналитика может предложить производителям, углубляющимся в эту технологию?

Собель: Цифровая революция трансформировала сектор за сектором — рекламу, розничную торговлю, инвестиции, науку, политику — не только значительно повышая эффективность, но также трансформируя и создавая новые бизнес-модели. Производители только начинают использовать всю мощь своих данных и уже видят реальные результаты.

Когда вы выжимаете больше производительности из ваших существующих заводов и машин или сокращаете количество брака и дефектов, это напрямую влияет на вашу прибыль. Но большинство ведущих производителей уже давно почерпнули все плоды из таких дисциплин, как «Шесть сигм» и «Бережливое производство». Следующим большим достижением станет полное представление о деятельности предприятия производителя на всех фабриках, а затем применение аналитических методов, отработанных более десяти лет в ходе цифровых преобразований в других отраслях.

Я: Как искусственный интеллект [ИИ] на платформе Sight Machine продвигает заводскую аналитику дальше, чем в предыдущих или конкурирующих предложениях?

Собель: Конвейер данных искусственного интеллекта Sight Machine — это запатентованная технология, которая преобразует необработанные данные в контекстуализированные данные, к которым можно успешно применить аналитику. С нашей платформой AI Data Pipeline выполняет рутинную работу по сбору необработанных данных с датчиков, ПЛК, архиваторов данных и т. д., а затем подготавливает их для анализа путем очистки, маркировки и смешивания.

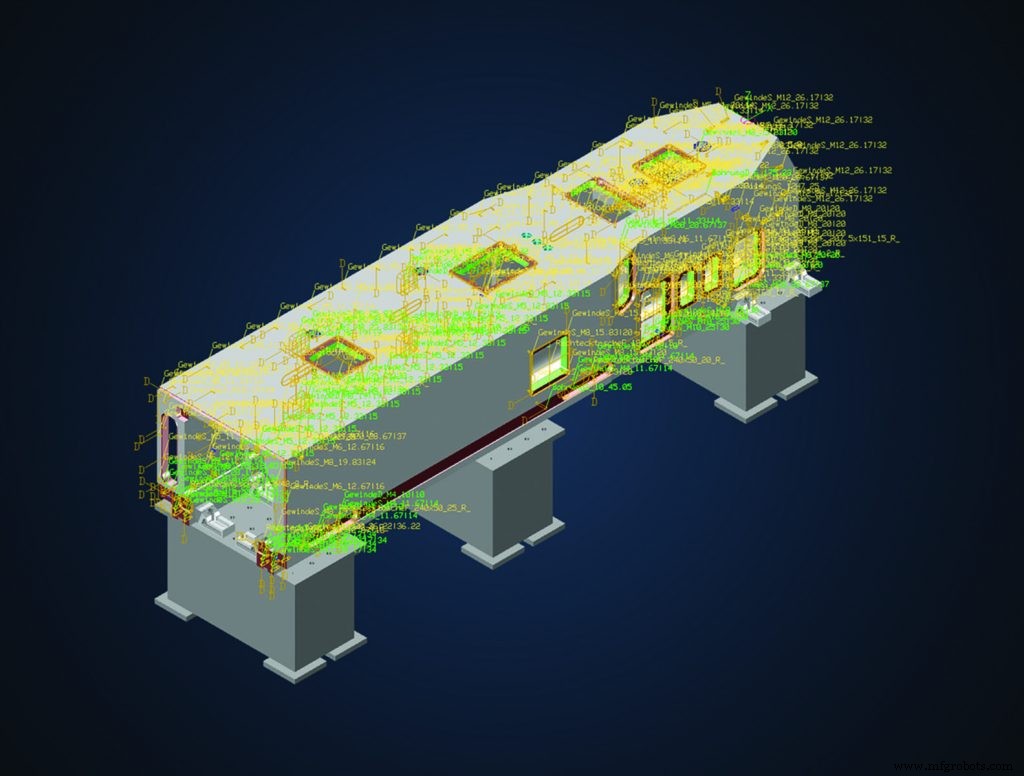

Затем данные передаются в нашу другую запатентованную технологию, Plant Digital Twin, которая моделирует производственные процессы на заводе. Он берет данные из конвейера данных ИИ и собирает их в модель системы, переводя тысячи точек данных из сотен источников в представление деталей или партий, движущихся в процессе производства. Цифровой двойник завода отражает состояние оборудования на каждом этапе производственного процесса, для каждой детали или партии, а также записывает сырье, использованное для этой детали или партии, факторы окружающей среды, такие как влажность и температура, личности операторов станков и т. д. доступны дополнительные данные.

С конкурирующими предложениями, такими как собственные аналитические инициативы, специалисты по данным тратят большую часть своего времени вручную, выбирая, очищая и комбинируя данные, а не анализируя данные для поиска полезных бизнес-идей. Напротив, наши технологии AI Data Pipeline и Plant Digital Twin автоматически создают цифровое представление производственных процессов в режиме реального времени, предоставляя специалистам по данным, операторам линий и руководителям заводов возможность активно реагировать на операционные проблемы, а не исследовать их задним числом<. /Р>

Я: Приведите мне пример производителя, отлично работающего с вашей платформой производственной аналитики.

Собель: Нас пригласил производитель товаров для здоровья, чтобы помочь решить проблему, которую не смогли решить другие поставщики технологий, — высокий уровень брака на их самом прибыльном заводе. Платформа Sight Machine выполнила анализ первопричин, который сочетал в себе обработку естественного языка, анализ последовательности, кластерный анализ и регрессии.

Платформа Sight Machine определила и расставила приоритеты по нескольким причинам брака, что привело к увеличению общей эффективности оборудования примерно на 3%. Это означает потенциальную экономию более 20 млн долларов США в год только на этом заводе.

Приобретения

Программное обеспечение Siemens PLM (Plano, TX) согласилась приобрести Solido Design Automation Inc. (Саскатун, Словакия), разработчик программного обеспечения для проектирования и определения характеристик с учетом вариаций для полупроводниковых компаний.

Условия сделки не разглашаются. Компания Siemens заявила, что планирует закрыть сделку в начале декабря 2017 года. В настоящее время продукты Solido, основанные на машинном обучении, используются более чем в 40 крупных компаниях, что позволяет им проектировать, проверять и производить более конкурентоспособные продукты.

Приобретение продолжается. расширяет портфель верификации аналоговых/смешанных сигналов (AMS) компании Mentor Graphics (приобретенной Siemens в марте 2017 г.), что позволяет решать растущие задачи проектирования и верификации интегральных схем для автомобилей, связи, вычислений центров обработки данных, сетей, мобильных устройств, и приложения Интернета вещей.

Solido помогает своим клиентам справиться с влиянием изменчивости, чтобы улучшить производительность, мощность, площадь и доходность ИС, — сказал Амит Гупта, основатель, президент и генеральный директор Solido Design Automation. «Объединение нашего портфолио технологий с возможностями ИС Mentor и охватом рынка позволит нам предлагать решения для полупроводниковой промышленности в еще большем масштабе», — сказал Гупта. «Мы рады внести свой вклад в более широкую стратегию «Сименс» по цифровизации благодаря нашему портфолио и опыту в области прикладного машинного обучения для инженерных технологий».

Новинки

Тебис Америка (Troy, MI) анонсировала выпуск 5 своего программного обеспечения CAD/CAM версии 4.0 с оптимизированной производительностью, которая помогает пользователям ускорить свои процессы.

Обновления в этой версии позволяют пользователям ускорить процессы без функциональных ограничений за счет улучшенного машинного моделирования, работы с наборами инструментов, поиска инструментов при обработке элементов или обмена инструментами в Диспетчере заданий.

В этом новом выпуске программирование ЧПУ теперь в значительной степени автоматизировано на основе шаблонов с библиотеками процессов, которые обеспечивают быстрые и надежные процедуры и процессы. Пользователи также могут редактировать большие и сложные детали с помощью программного обеспечения. Tebis определил самые большие нагрузки, возникающие в конкретных процессах, помогая устранить узкие места, которые могут привести к длительному времени ожидания, а также интенсивному использованию ресурсов и конфликтам. Разработчики Tebis адаптировали систему для оптимизации использования доступной памяти, одновременно интегрировав многоядерную технологию, основанную на параллельной обработке. Расширенная параллельная обработка значительно экономит время, особенно при расчете программ ЧПУ для черновой обработки. Детали можно загружать, затенять и сохранять с оптимизацией времени.

Разработчик систем управления производством (MES) 42Q (Сан-Хосе, Калифорния) выпустила новый начальный комплект для цифровой фабрики — решение с ключевыми возможностями, ускоряющими преобразование цифровой фабрики.

Комплект Digital Factory Starter Kit включает в себя функции цеха и контроля качества, возможности отслеживания и отчеты бизнес-аналитики (BI). Являясь частью облачного решения 42Q, этот комплект позволяет производителям получить выгоду от цифровой трансформации предприятия с помощью 42Q всего за несколько недель.

«Затраты и сложность развертывания традиционной локальной платформы MES могут привести к тому, что время окупаемости базовой функциональности составит от 9 до 18 месяцев», — сказал Сриватс Рамасвами, технический директор 42Q. «Производителям, начинающим свою цифровую трансформацию, не следует так долго ждать. Мы разработали стартовый комплект Digital Factory, который включает в себя основные функции, необходимые для цифровой трансформации, и позволяет компаниям начать работу за несколько недель без прерывания бизнес-процессов или поставок клиентам».

Основные возможности набора Digital Factory Starter Kit включают электронных путешественников, управление временем цикла, управление заказами и процессами.

контроль маршрутизации. Функциональность для управления качеством полностью интегрирована, включая проверку сотрудников и электронные рабочие инструкции, прослеживаемость, генеалогию продуктов, маркировку и планы контроля. В комплект Digital Factory Starter Kit также входит модуль бизнес-аналитики 42Q, который предоставляет инструменты для оповещений в реальном времени о производственных операциях, а также визуализацию данных.

Решение позволяет компаниям управлять качеством и операциями, отслеживать выход продукции, незавершенное производство и пропускную способность в режиме реального времени. «Это решение проверено и уже развернуто на многих производственных предприятиях в строго регулируемых отраслях, в том числе в медицинской, аэрокосмической и автомобильной промышленности», — сказал Рамасвами.

Разработчик компьютерного программного обеспечения для управления техническим обслуживанием (CMMS) EZmaintain (Кливленд) представила свой облачный пакет CMMS для интеграции датчиков Интернета вещей для измерения температуры и уровня вибрации оборудования, такого как двигатели, редукторы и генераторы.

Пользователи могут независимо запускать веб-систему CMMS для управления действиями по отказу или профилактическому обслуживанию. Добавление этих интеллектуальных датчиков IoT позволяет пользователям собирать данные в режиме реального времени для мониторинга состояния с оповещениями, просматриваемыми непосредственно на панели управления CMMS.

EZmaintain CMMS работает на разных устройствах, от настольных компьютеров до мобильных устройств. Пользователи могут добавлять или настраивать датчики температуры/вибрации с помощью приборной панели, а также могут устанавливать датчики IoT на различные активы, требующие мониторинга, с помощью конструкций с винтовым креплением. Благодаря этим недорогим и простым в настройке датчикам программное обеспечение можно использовать в различных промышленных или коммерческих приложениях.

Система управления автоматикой

- Оптимизация цифровой трансформации в производстве товаров народного потребления

- Цифровая трансформация в производстве - ускорители и план действий для производителей

- Интернет вещей и образование:преодоление цифрового разрыва

- Как технология цифровых двойников сокращает разрыв между производственными кадрами

- Что такое цифровая трансформация в производстве?

- Проблемы цифровой трансформации в производстве

- Улучшите процесс принятия решений в передовом производстве с помощью аналитики

- Устранение узких мест:сила аналитики в производстве

- Цензорнет:обеспечение будущего обрабатывающей промышленности

- GE Digital:трансформация производства с помощью Smart MES