Роботы, совместная работа производственного персонала, максимальная синергия и безопасность

Эффективное производство требует скоординированных систем производственного персонала, оборудования и программного обеспечения. Эти системы все чаще включают роботизированные технологии, поскольку производители признают надежность, воспроизводимость и гибкость, которые обеспечивают роботы. По данным Международной федерации робототехники, к 2019 году количество промышленных роботов, используемых во всем мире, увеличится примерно до 2,6 миллиона, что примерно на один миллион больше, чем в 2015 году. и машиностроение.

Безопасность является первым соображением в любой производственной операции; безопасное использование промышленных роботов традиционно требовало соблюдения установленных расстояний между персоналом в цехе и роботами, а также размещения ограждений и клеток вокруг роботов для предотвращения травм рабочих. Растущий ассортимент роботов, программного обеспечения и стратегий внедрения направлен на более тесное и продуктивное взаимодействие между людьми и роботами.

Контроль этой взаимосвязи варьируется от управляемого датчиками прерывания движения робота, когда рабочие перемещаются в потенциально опасные зоны, до применения полностью «коллаборативных» роботов, также называемых коботами, спроектированных для безопасной работы бок о бок с работниками-людьми. Различные способы сотрудничества позволяют производителям использовать все возможности роботизированных систем и персонала цеха.

Скучный, опасный и грязный

Нынешняя нехватка квалифицированных рабочих в США стимулирует спрос на коллаборативных роботов. Выход на пенсию ветеранов цехов и недостаточное количество молодых работников, поступающих на производство, привели к тому, что владельцы магазинов столкнулись с нехваткой кадров.

Чтобы восполнить этот пробел в навыках, производители используют роботов для повторяющихся и/или опасных операций и переводят рабочих на работу, требующую больше внимания и навыков. "Мы видим, что люди перераспределяются", – сказал Крейг Томита, менеджер по продажам в западном регионе компании Universal Robots USA Inc. (Анн-Арбор, Мичиган), производителя роботов для совместной работы.

Томита сказал, что внедрение коллаборативных роботов относительно просто, потому что они работают в человеческом масштабе и не требуют защиты, необходимой для традиционных промышленных роботов. Нет необходимости перестраивать цех, и использование пространства не меняется. «Вы просто помещаете коллаборативных роботов туда, где в настоящее время работают люди-операторы», — сказал он, добавив, что, хотя коллаборативные роботы безопасны, оценка рисков — определение всех потенциальных опасностей в системе и поиск способов их смягчения — жизненно важна.

Простота использования — ключевой атрибут полностью совместных роботов. Хотя возможности небольших коллаборативных роботов не уступают возможностям небольших традиционных роботов, требования к совместному обучению и программированию минимальны. «Простота программирования в системе UR меняет правила игры», — сказал Томита. «Когда, например, необходимо интегрировать робота в более крупную производственную систему, блоки Universal можно запрограммировать и запустить с помощью ручного сенсорного экрана. При необходимости пользователи более высокого уровня также могут запрограммировать робота, используя его язык сценариев, подобный Python».

Коллаборативные роботы могут легко использоваться небольшими магазинами, где затраты на интеграцию были барьером для входа. «Если вы посмотрите на это как на айсберг, часть робота выглядывает из-под воды», — сказал Томита. «Процесс интеграции — это то, что ниже. Вы берете этот айсберг целиком, и он становится очень дорогим. Коллаборативный робот стоит примерно столько же, сколько стандартный промышленный робот, но стоимость интеграции намного ниже», — сказал он.

По словам Томиты, использование роботов также может помочь снизить затраты на рабочую силу:"Компании, использующие роботов для совместной работы, часто могут предлагать заказы, которые они раньше не могли выполнять, потому что их затраты на рабочую силу были запредельными".

Потенциальные приложения широко открыты. «Количество и виды приложений для наших коллаборативных роботов еще предстоит обдумать», — сказал Томита. «Люди так привыкли думать, что робот там за клеткой, люди здесь, и они никогда не встретятся. Это меняется».

Компания Universal Robots предлагает три модели шестиосевых коллаборативных роботов:от блоков UR3 с полезной нагрузкой до 3,3 кг (7,26 фунта) и рабочим радиусом 500 мм (19,7 дюйма) до роботов UR10 с грузоподъемностью 10 кг (22 дюйма). lb) полезная нагрузка и рабочий радиус 1300 мм (51,2 дюйма).

Типичным покупателем роботов Universal является компания CleanLogix LLC (Санта-Кларита, Калифорния), которая разрабатывает продукты, использующие CO2 для очистки, охлаждения и других целей. Президент CleanLogix Дэвид Джексон сказал:«Мы можем направить распыление в зону резки и предоставить очень чистые и экологичные средства для охлаждения режущего инструмента в процессе». Он отметил, что один робот способен выполнять разные задачи; например, размещение детали в обрабатывающем центре, а затем замена инструмента рабочего органа для подачи СОЖ. «Итак, у вас есть многозадачный робот и полностью экологичное экономичное решение. Мы очень рады этим роботам малого форм-фактора».

Способность коллаборативных роботов безопасно работать с людьми позволяет организовать операции так, чтобы максимизировать синергию; например, робот может собрать ряд компонентов, в то время как рабочий вставляет крошечные провода, что требует ловкости и когнитивного восприятия. Роботы идеально подходят для операций, требующих повторяемости, надежности и точности, включая упаковку, укладку на поддоны, сборку и сборку.

Повторяемость и точность являются отдельными, но связанными измерениями производительности робота. Повторяемость — это мера способности робота возвращаться в заданное положение раз за разом. Заявленная повторяемость различных коллаборативных роботов находится в диапазоне примерно от ±0,02 до ±0,1 мм (от 0,0008 до 0,004 дюйма) или ниже.

Точность, с другой стороны, измеряет, насколько близко к желаемому положению или траектории может двигаться робот, и может быть классифицирована как точность позиционирования и точность траектории. Такие задачи, как сверление, когда робот перемещается в нужное положение и останавливается во время бурения отверстия, требуют точности позиционирования. Точность траектории требуется для таких процессов, как лазерная резка или покраска, когда процесс происходит, пока робот перемещается между точками.

Приложение определяет сотрудничество

Как правило, совместная деятельность персонала магазина и роботов достигается с помощью совместных роботов, которые работают с небольшими полезными нагрузками на малых скоростях — обычно около 1 м/с (39,4 дюймов в секунду). Однако, по словам Николаса Де Кейсера, руководителя направления сборки и испытаний подразделения робототехники и движения компании ABB Inc. (Кэри, Северная Каролина), нагрузка, которую несет робот, или скорость, с которой он движется, сами по себе не гарантируют безопасную совместную работу. . Очень легким, но опасным грузом может быть лезвие бритвы или игла для подкожных инъекций. Медленно движущаяся, но тяжелая полезная нагрузка может представлять опасность для персонала цеха. Точно так же отказ захвата при перемещении полезного груза среднего размера с умеренной скоростью может привести к тому, что полезный груз будет швыряться через магазин.

Роботизированная система является совместной только по отношению к своему приложению. «Если операция опасна, вы не хотите находиться рядом с роботом, независимо от того, насколько робот сотрудничает», — сказал Де Кейсер, добавив, что в любом приложении требуется полная оценка безопасности решения. «Если вы читаете стандарты, они всегда диктуют, что мы говорим о совместной работе, а не о совместном роботе».

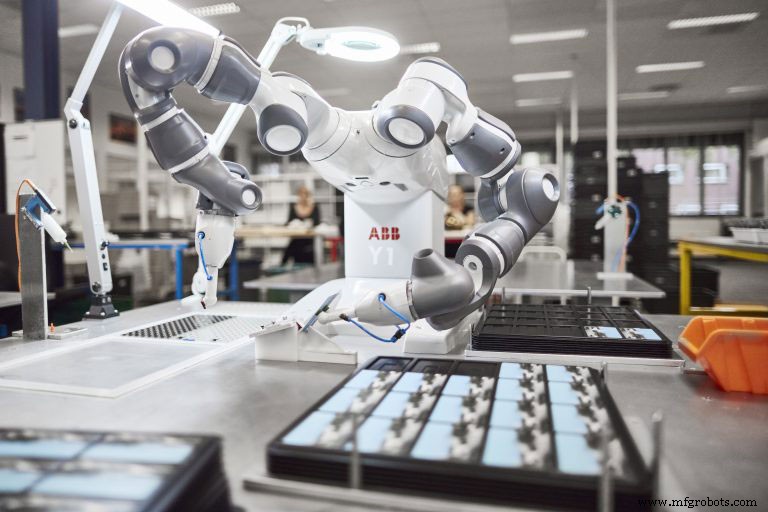

АББ использует два подхода к обеспечению безопасного сосуществования рабочих и роботов. По-настоящему совместные приложения, такие как сборка мелких деталей, обычно могут выполняться с помощью настольного робота YuMi с двумя руками. Досягаемость робота весом 38 кг (84 фунта) составляет 599 мм (24 дюйма), а полезная нагрузка — 500 кг (1,1 фунта) на руку. Он занимает площадь размером с человека и безопасно работает рядом с персоналом магазина.

С другой стороны, АББ обеспечивает безопасную работу больших стандартных промышленных роботов с помощью систем резервирования, которые сочетают в себе тщательное программирование и программное обеспечение для контроля безопасности. После того, как робот запрограммирован на безопасный диапазон работы, сертифицированное по безопасности программное обеспечение ABB для мониторинга роботов SafeMove2 обеспечивает избыточную защиту безопасности, отслеживая действия робота, включая безопасные ограничения скорости, мониторинг состояния покоя и диапазонов осей, а также контроль положения и ориентации. По словам Де Кейзера, программное обеспечение интегрировано в контроллер робота и может сэкономить время на настройку и повысить производительность при одновременном снижении общей стоимости инвестиций.

Система Kinetiq Teach от Yaskawa Motoman является примером режима взаимодействия человека и робота с ручным управлением, описанного в стандартах ISO 10218-1 и 10218-2.

Встроенное адаптивное управление

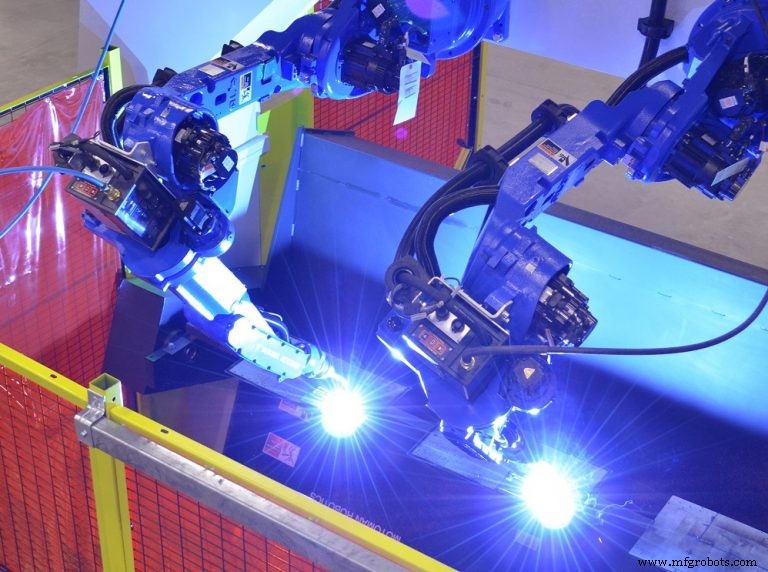

Другая форма роботизированного сотрудничества сочетает в себе навыки и опыт мастера со способностью робота работать в опасных зонах. Сварка, как правило, не является удобной операцией. По словам Зейна Майкла, директора по развитию теплового бизнеса Yaskawa America Inc., Motoman Robotics Division (Майамисбург, Огайо), «на современном рынке слово «совместная работа» означает, что у вас есть зона робота и оператора, которые перекрываются. Они тесно сотрудничают. Я не видел, чтобы слово «сотрудничество» в этом смысле применялось к сварочной среде».

Хотя роботизированную сварку нельзя строго назвать совместной, форма сотрудничества между квалифицированным сварщиком и роботом обеспечивает стабильную работу. Дело не в том, что управлять сварочным роботом слишком сложно. «Программировать робота и управлять им легко, — сказал Майкл. «В Motoman у нас есть система под названием Kinetiq Teach, с помощью которой вы можете взять фонарик и переместить робота по нужному вам пути, записать этот путь, и вы готовы к работе». Однако, добавил он, использование сварочного робота без знаний о сварке — это «тяжелая битва», если возникают эпизодические дефекты сварки, такие как подрезы или прожоги.

В таких случаях опытный сварщик может скорректировать действия робота для решения проблем. Адаптивные системы управления, использующие лазеры или другие датчики, доступны для базового отслеживания шва, но большинство сварочных систем поставляются без таких систем. «Сварщик-человек обладает тем, что я называю встроенным адаптивным управлением, — сказал Майкл.

В зависимости от эксплуатационной сложности и объемных возможностей роботизированные ячейки обладают различными видами систем автоматизации и безопасности. Одностанционная ячейка Motoman ArcWorld C30 предназначена для мелкосерийной обработки мелких деталей поштучно. Когда дверь ячейки открывается, чтобы оператор мог загрузить сварную деталь в позиционер в ячейке, робот находится в режиме аварийной остановки. После того, как оператор покидает камеру, дверь опускается и происходит сварка. С другой стороны, машины Motoman серии 6000 для больших объемов и крупных деталей оснащены позиционером, который индексирует крепления деталей, например колесо обозрения, и может загружаться снаружи ячейки, в то время как несколько роботов сваривают сборку внутри.

Сварочные компании сталкиваются с нехваткой рабочей силы, как и в других производственных сегментах. Основываясь на статистике Бюро труда США, Американское общество сварщиков оценивает нехватку сварщиков в США к 2020 году в 290 000 человек. Майкл сказал, что дальновидные поставщики сварочных материалов работают с профессиональными школами и центрами карьеры над созданием учебных программ для сварщиков. Например, компания Motoman разработала программу STEM по сварке и соответствующую учебную программу как для старшеклассников, так и для взрослых.

Роботы, Интернет вещей

Облачные вычисления и Интернет вещей облегчают сотрудничество между роботами, пользователями и производителями роботов. Производители регулярно контролируют время безотказной работы роботов, чтобы документировать производительность, — сказал Марк Шерлер, генеральный менеджер сегмента соединения материалов поставщика роботов FANUC America Corp. (Рочестер-Хиллз, Мичиган):«Но это еще не все. Мы используем Интернет для сбора данных о роботах и помогаем производителям увеличить время безотказной работы».

FANUC предлагает как совместных, так и стандартных промышленных роботов. Чтобы в полной мере использовать данные, собираемые роботами, компания разработала диагностическое приложение с нулевым временем простоя (ZDT), которое обнаруживает и анализирует важную информацию о механической работе и состоянии обслуживания робота. Например, ZDT, установленный на роботах на заводе-изготовителе, может обнаруживать, что робот испытывает увеличение крутящего момента, что может указывать на проблему с определенной осью. С помощью облачных технологий приложение ZDT отправляет оперативную информацию в центр обработки данных FANUC для анализа. Критические проблемы вызывают передачу уведомлений на назначенные интеллектуальные устройства у пользователя робота.

В то же время FANUC подтверждает наличие деталей, которые могут потребоваться для решения проблемы. Эти данные также можно использовать для оптимизации робототехнических систем с точки зрения сокращения продолжительности цикла, снижения энергопотребления и продления срока службы роботов за счет улучшения технического обслуживания.

Гибкость автоматизации

Джефф Эстес, менеджер по продажам в восточном регионе Morris-South подразделения Morris Group (Шарлотт, Северная Каролина) и бывший директор по работе с партнерами в THINC для Okuma America Corp., сказал, что автомобильная промышленность с большими объемами привела к внедрению автоматизации на протяжении десятилетий. Сегодня производители небольших объемов ищут надежность и предсказуемость, обеспечиваемые автоматизацией, но также хотят гибкости, позволяющей быстро переключаться с одной производственной партии на другую. С этой целью роботизированная технология позволяет магазину быстро менять детали программирования и концевые исполнительные элементы.

Эстес отметил, что роботизированная автоматизация станка включает не только загрузку и выгрузку деталей. «Ключ в том, как добиться низкой или нулевой посещаемости», — сказал он. В полностью автоматизированной ячейке многочисленные элементы, в том числе станок, робот, датчик, система технического зрения и погрузочно-разгрузочное оборудование, объединяются для создания «операции с замкнутым циклом, которая может продолжать работать и принимать основные решения без участия человека». — сказал Эстес. Несколько элементов ячейки генерируют информацию об отдельных операциях, но «пока они не начинают работать друг с другом, это просто фрагменты информации». Интегратор выбирает и размещает элементы ячейки и координирует их функции.

Некоторые поставщики станков поддерживают собственные возможности интеграции, чтобы предоставлять системы «под ключ». В компании Methods Machine Tools Inc. (Садбери, Массачусетс) работает более 30 инженеров по автоматизации в США, а также специалисты по проектированию, управлению, электрике/механике, системной интеграции и обслуживанию/установке на местах. В дополнение к своей деятельности в качестве поставщика станков и системного интегратора компания Methods недавно добавила центр автоматизации и интеграции на свой завод в Шарлотте, Северная Каролина. Специалисты по автоматизации и инженеры по системной интеграции консультируют клиентов по вопросам оборудования и возможностей, начиная от определения и построения ячеек и заканчивая выполнением повторных операций. Основное внимание на новом объекте площадью 10 000 футов2 (929 м2) уделяется «предоставлению индивидуального комплексного решения для наших клиентов», — сказал менеджер по автоматизации Methods Джон Люсьер.

Комплексная автоматизация

Такие технологии, как коллаборативные роботы, меняют представление производителей об автоматизации. Эстес призывает производителей использовать всю мощь данных, генерируемых и собираемых системой автоматизации.

Анализ данных может способствовать другим аспектам производства, включая качество продукции, управление инструментами, материальные потоки и логистику. По словам Эстес, при внедрении роботизированных технологий производители должны использовать «более целостный подход». «Вместо того, чтобы просто избавить человека от загрузки и разгрузки машины, производитель должен спросить:«Могу ли я сделать что-нибудь еще с этим роботом, чтобы сделать его более связанным с Интернетом вещей или Индустрией 4.0?» Роботы и системы автоматизации недооценены. возможности, сказал он:«Даже мы, OEM-поставщики, каждый день учимся тому, насколько более функциональными мы можем сделать их».

Что делает робота совместным?

Термин «коллаборативная робототехника» часто используется для описания любой ситуации, когда действия робота контролируются, чтобы приспособить людей к работе. На самом деле возможные отношения между работниками и роботами сильно различаются в зависимости от робота и приложения.

Стандарты ISO 10218-1 и 10218-2 «Стандарты безопасности для применения промышленных роботов» были опубликованы в 2011 году. В них перечислены требования к безопасной конструкции, мерам защиты и применению промышленных роботов. Стандарты определяют четыре различных режима безопасного взаимодействия между персоналом магазина и роботами.

Одним из режимов является возможность выполнения остановки с контролем безопасности. Датчики контролируют заданную область вокруг робота, и движение робота останавливается, когда человек входит в эту область. Этот уровень контроля безопасности является удовлетворительным, когда вмешательство человека минимально, хотя частые перерывы могут снизить производительность. Второй режим включает в себя ручное управление, при котором оператор учит робота следовать по заданному пути, беря руку робота и перемещая ее в нужные точки на пути, записывая точки с помощью обучающего подвесного устройства. Датчик силового крутящего момента в роботе распознает ручное управление оператора. Датчик не действует как система безопасности, и вне режима обучения робот должен иметь другие устройства или системы, обеспечивающие безопасное взаимодействие с людьми.

В режиме контроля скорости и разделения система технического зрения обнаруживает людей в обозначенной зоне безопасности вокруг робота. По мере уменьшения расстояния между роботом и человеком робот постепенно замедляется; на определенном расстоянии движение робота прекращается. Затем, когда человек выходит из зоны безопасности, робот возобновляет работу с нормальной скоростью. Этот градуированный режим безопасности помогает поддерживать производительность даже при вмешательстве работника.

Четвертый режим совместной работы обеспечивает совместную работу роботов и людей и устраняет необходимость в защитных ограждениях и клетках. Описанные роботы называются роботами ограничения мощности и усилия. Когда датчики обнаруживают аномальные силы на роботе, например, возникающие при контакте с работником, робот немедленно замедляется, останавливается или дает задний ход. Эти описанные роботы называются роботами ограничения мощности и усилия. Когда датчики обнаруживают аномальные силы, действующие на робота, например, при контакте с работником, робот немедленно замедляется, останавливается или дает задний ход. Эти роботы, как правило, меньше и менее мощные, чем традиционные промышленные роботы, а также имеют округлую форму и закрытые соединения, чтобы избежать защемления.

В 2016 году ISO выпустила техническую спецификацию ISO/TS 15066, которая добавляет детали и пояснения к стандартам ISO 10281-1 и 2. TS 15066 определяет коллаборативных роботов как роботов, предназначенных для прямого взаимодействия с человеком в совместном рабочем пространстве, где человек и робот могут выполнять задачи одновременно. В спецификации указано, какое усилие робот может воздействовать на человека, не причиняя при этом боли или травм. Уровни силы были определены с помощью испытаний на воздействие на определенные области человеческого тела. Тем не менее, очень важно проводить оценку риска выполняемой операции, а также частей и инструментов, задействованных в конкретном приложении, чтобы гарантировать абсолютную безопасность.

Система управления автоматикой

- Совместные роботы:становятся популярными?

- Новые роботы:экономичные и первоклассные

- Совместные роботы и их влияние на производство

- Работа и развитие с помощью совместных роботов

- Контроллеры аварийного останова и останова

- Зачем использовать робота для совместной работы?

- Коботы и производство:3 способа совместной автоматизации могут помочь вашему цеху

- Коботы и будущее передовой робототехники в производстве

- Будущее тестирования:автоматизация и коллаборативные роботы

- Что такое коботы (коллаборативные роботы)?