Почему оптическая метрология находится в движении

Недавно была признана мощь оптической метрологии в сочетании с автоматизацией. Что делает автоматизацию метрологических операций столь важной?

Перемещение метрологии в процесс, а не только в лаборатории качества, повысит общее качество и сделает автоматизацию самого производства более эффективной», — сказал Роберт Василески из Carl Zeiss Industrial Metrology LLC (Брайтон, Мичиган). «Оптимизированное метрологическое производство [MOM], безусловно, является тенденцией, которую мы наблюдаем». Он предусмотрительно отметил, что метрология не способствует производству — сейчас она работает хорошо, — а оптимизирует ее, чтобы она работала еще лучше.

По его словам, оптическая метрология в ее различных формах часто является лучшим методом улучшения автоматизации из-за ее скорости по сравнению с другими методами. К другим преимуществам оптических методов относится их способность измерять, не оставляя следов и не деформируя хрупкие поверхности, такие как листовой металл кузова, композитные детали или хрупкие хирургические имплантаты. Другим примером является использование метрологических устройств для точного перемещения роботов, что повышает точность их определения местоположения с нескольких миллиметров до 100 мкм и выше.

Василески сказал, что расширение MOM означает расширение обучения клиентов. Сегодня инженеры-технологи могут не знать, насколько более оптимизированным может быть их цех.

«Я думаю, что существует потенциал для повышения эффективности производства, особенно в автомобилестроении, путем сравнительных скачков за счет производства, оптимизированного для метрологии», — сказал он. Концепция должна быть доведена до производителей, и Василески отметил, что рынок метрологии, связанный с автоматизацией, растет примерно на 20% в год, тогда как остальная часть рынка, связанного с качеством, растет примерно на 6%. Он сказал, что это в значительной степени связано с более широким признанием заказчиками методов оптической метрологии по сравнению с контактными датчиками, мнение, разделяемое другими в ряде бесед. Технология стала лучше, появилось больше вариантов оптических методов, а программное обеспечение для обработки, размещенное на все более быстрых вычислительных платформах, значительно улучшилось. "Несмотря на то, что принципы остались прежними, он стал намного эффективнее", – сказал он.

Хорошим примером сочетания более быстрой оптики, лучших алгоритмов и мощных вычислений является облачный оптический 3D-датчик Zeiss AIMax. Классифицируемая как система структурированного освещения, она использует только один проектор и один датчик. Это делает сенсорную головку более компактной, но, возможно, более важным является то, что система запрограммирована на быстрое измерение элементов, обычно менее чем за 0,5 секунды — подумайте об отверстиях, пазах, заклепках или Т-образных штифтах — из облака точек, а не предоставление облака точек в качестве конечного результата. Таким образом, система идеально подходит для поточного контроля, особенно для автомобильного листового металла и компонентов BIW (Body in White). Василески заявил, что система, включая датчик и роботизированное движение, может обеспечить точность измерения 300 мкм или выше в соответствии с шестью сигмами.

Zeiss также предлагает решения для ближних измерений, а также более быструю оптическую замену КИМ в цеху для автономных измерений, которые также находятся вблизи точки производства. AIBox — это такая комплексная система, предназначенная для получения уровней точности КИМ без посещения кабинета контроля качества. AIBox способен измерять сферическую ошибку менее 40 мкм в соответствии со стандартом VDI 2634, используя как цифровую проекционную систему интерференционных полос, так и стандартное устройство фотограмметрии. Он предназначен для крупных деталей размером до 2000 мм и массой до 1000 кг.

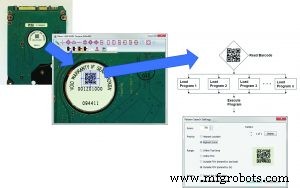

Автоматика и детали

Одним из наиболее полезных оптических метрологических устройств для встраивания в автоматизированную систему являются видеосистемы на столах с прецизионным перемещением, такие как серия Nikon iNEXIV. По словам Нейта Фроста, менеджера по продуктам Nikon Metrology (Брайтон, Мичиган), поскольку измерительная система включает в себя камеру, ее легко адаптировать к задачам машинного зрения, открывая новые возможности, такие как считывание штрих-кодов или QR-кодов, которые сегодня являются общими для деталей. . «Мы также можем считывать текстовые данные, будь то номер детали на детали или напечатанный документ, который может сопровождать деталь». Это выводит автоматизацию на новый уровень, поскольку считывание штрих-кода и идентификация детали означает, что устройство может вызвать правильную программу измерения и автоматически записать результаты в отчет для этой отдельной детали.

Это может быть особенно полезно, поскольку «умная фабрика» и промышленный интернет вещей продолжают развиваться. «Это не традиционные задачи автоматизации, — сказал Фрост. «Автоматическая загрузка деталей в измерительную систему должна быть чем-то, что может обеспечить любой поставщик метрологии. [Чтение штрих-кода] вместо этого связано с принятием решений», — сказал он. Он устраняет человеческий фактор и повышает качество.

Не менее важны эффективные средства создания программы запасных частей. Следуя общей тенденции в отрасли, создание программ на основе считывания модели CAD в автономном режиме теперь доступно в CMM-Manager 3.6 от Nikon. Это последняя версия вспомогательного программного обеспечения для систем машинного зрения Nikon. «В предыдущем ПО для обучения программе использовался только джойстик, — сказал Фрост. «Это довольно новинка для программ видеоизмерений». Почему? Потому что, в отличие от автономного программирования контактного датчика или даже линейного лазерного датчика, видеопрограмма должна учитывать освещение, краевые эффекты, блики от отражающих поверхностей и другие эффекты, уникальные для видео. «Можно запускать моделирование и проверять результаты проверки в режиме реального времени. На самом деле, чем полнее модель САПР, тем эффективнее становится процесс проверки», — сказал Фрост. «С помощью технического зрения, лазера с автофокусировкой, поворотного указателя и тактильного ввода мы можем даже измерять элементы и геометрию, которые вы не можете увидеть с помощью традиционной системы технического зрения».

Почему он думает, что есть толчок к автоматизации? «Общим знаменателем является то, что компании сокращают свой рабочий персонал и операции», — сказал Фрост. «Они ожидают, что их сотрудники будут более гибкими. Они хотят, чтобы они могли управлять фрезерным станком с ЧПУ и метрологической системой. Мы наблюдаем это повсюду, но особенно в мастерских, где сотрудники должны быть мастерами на все руки». Автоматизация метрологии сделает это намного проще.

Автомобилестроение большого объема

«Точность и скорость методов оптических измерений — вот что делает их такими подходящими для автоматизации», — соглашается Андреас Блинд, вице-президент по продажам, маркетингу и обслуживанию компании Jenoptik (Рочестер-Хиллз, Мичиган). Jenoptik предлагает широкий спектр метрологических датчиков, в первую очередь, но не исключительно, для контроля в процессе производства. Они варьируются от воздушных манометров и контактных датчиков до усовершенствованных высокоскоростных оптических датчиков. «У каждого свое место. Оптические методы, как правило, плохо работают в грязной или маслянистой среде, однако оптические методы гораздо более гибкие и особенно полезны, когда к деталям нельзя прикасаться или когда вам нужна скорость», — сказал он.

Серия устройств Opticline компании Jenoptik — хороший пример техники — теневой графики — упакованной в высокоскоростной автоматизированный шкаф для измерения валов. Системы Shadowgraph идеально подходят для измерения вращающихся деталей, даже не осесимметричных, таких как распределительные и коленчатые валы. Компания отмечает, что по всему миру установлено более 2500 систем Opticline различных размеров и возможностей для измерения больших и малых деталей. Например, существует ряд станций Opticline с интерфейсами статистического контроля процессов (SPC) для быстрого мониторинга с использованием системы SPC, выбранной для данного завода. Точность указывается в MPe и составляет (1,5 +L/200) мкм при измерении диаметров со скоростью измерения до 80 мм/с.

По словам Блинда, еще одной важной функцией оптического контроля в процессе производства является обнаружение поверхностных дефектов. «Наша технология Optisense использует сочетание уникальных датчиков, освещения, автоматизации и программного обеспечения, которое помогает нам обнаруживать даже мельчайшие дефекты поверхностей и деталей», — сказал он. Обнаружение поверхностных дефектов в отверстиях цилиндров двигателя особенно важно, учитывая сегодняшнее внимание к экономии топлива и выбросам. Появление отверстий с плазменным напылением, заменяющих более толстые и тяжелые стальные втулки в алюминиевых блоках, делает обнаружение поверхностных дефектов особенно важным. «Наши линейные датчики отверстия IPS доступны с различными размерами отверстия, от 4 до 150 мм, в зависимости от типа датчика, который будет использоваться», — сказал Блинд. «Они могут обнаруживать дефекты размером до 30 мкм и обычно автоматизированы, хотя доступны и полуавтоматические версии», — сказал он. Он отметил, что автоматизация особенно важна для автомобильного сектора. «В настоящее время восемьдесят процентов нашего оборудования используется в автомобильной промышленности, — сказал он.

Новые датчики, больше автоматизации

Еще одна неприятная реальность для поставщиков метрологических услуг заключается в том, что проверки качества часто можно рассматривать как расходы, просто потерянное время в производстве. Об этом заявил Штефан Шерер, президент и главный исполнительный директор Alicona (Грац, Австрия). Он сказал, что метрология может добавить ценности. «Если мы сможем показать, что они могут адаптировать свой производственный процесс с использованием метрологии, чтобы активно улучшать производство и делать его более гибким, мы думаем, что это будет иметь большое значение». Он особенно считает, что результаты метрологии жизненно важны для растущего движения «Умное производство» или «Индустрия 4.0». «Нам нужно дать машинам умный взгляд», — заявил он.

Alicona — инновационная компания, основанная на относительно новом метрологическом принципе, который она называет Focus Variation. Этот метод предоставляет данные о поверхности с высоким разрешением, используя ограниченную глубину резкости, аналогичный, но более продвинутый, чем конфокальная визуализация или оптическое сечение, поскольку он также предоставляет данные о цвете. По словам компании, он измеряет как форму поверхности, так и шероховатость и особенно полезен в производственных условиях. «Наша технология полезна для измерения небольших элементов с высокой точностью или относительно небольших элементов, таких как микро- или прецизионное производство, когда допуски находятся в диапазоне 20 мкм или меньше», — сказал Шерер. Для оптимальной работы Focus Variation требуется шероховатость поверхности Ra 9 нанометров или более. Скорость передачи данных до 1,7 млн точек в секунду.

Добившись первого успеха в измерении подготовки кромок для режущих инструментов, компания расширила свои предложения, автоматизировав свои датчики.

Автоматизация имеет решающее значение для представления Шерера об умном глазе, и для этого компания обратилась к коллаборативным роботам или коботам. Почему коботы? «Мы видим сдвиг в сторону более высокой точности и в то же время меньшего объема. В прежние времена производитель мог производить миллион деталей. Сегодня они могут изготовить 50 000 деталей одного типа, а затем переключиться на производство 75 000 деталей другого», — сказал он. Он считает, что коботы позволяют работникам работать в этих гибких производственных средах, делая их полезными и добавляя ценности. «У нас есть кобот, установленный на мобильной платформе, чтобы его было проще доставить в обрабатывающий центр», — сказал он. Пользователь проверяет несколько ключевых параметров, чтобы настроить машину для изготовления следующего набора номеров деталей, а затем переходит к следующей задаче.

Новейшие предложения от Alicona — это два новых продукта для коботов для определенных областей применения:один для длинных круглых инструментов, а другой — для турбинных дисков. Инструментальное решение расширяет опыт компании Alicona в измерении подготовки кромок за счет девятиосевых измерений на портативной колесной платформе.

При использовании дискового решения Alicona манипулятор робота с прикрепленным измерительным датчиком перемещается оператором в нужное положение на поверхности. На датчик крепятся две рукоятки со встроенным джойстиком. С помощью приложения смартфон отображает изображение в режиме реального времени для ручного или автоматического точного позиционирования и измерения.

Стандартные решения, гибкая автоматизация

Другой распространенной тенденцией является разработка стандартного решения по автоматизации на базе существующих метрологических устройств. В настоящее время метрологические компании предлагают стандартные решения, объединяющие роботов, корпуса и крепления. Обычно нацеленные на класс проблем, они могут быть адаптированы в соответствии с требованиями производителя к пропускной способности и допустимым отклонениям.

В 2014 году компания Hexagon Manufacturing Intelligence (Северный Кингстон, Род-Айленд) представила 360 Smart Inline Measurement System, или 360 SIMS, с использованием структурированных световых устройств WLS (сканер белого света). По данным Hexagon, встроенная система, построенная на основе WLS, идеально подходит для производства автомобилей в чистом виде, потому что WLS относительно нечувствителен к вибрациям поблизости — он собирает данные за миллисекунды. По словам Амира Гринбойма, менеджера по продуктам Hexagon, 360 SIMS делает это еще быстрее, собирая только избранные функции, такие как зазоры и заподлицо или отверстия.

Компания Hexagon дополнила это встроенное предложение гибкой измерительной ячейкой 360 или 360 FMC, впервые представленной в сентябре 2016 года. «Готовое решение является мощным и экономичным, когда речь идет об установке, интеграции и включении протоколов безопасности. — сказал Гринбойм. «Это снижает общую стоимость проектирования и проектирования, чтобы сделать это один раз». Протоколы безопасности 360 FMC соответствуют стандарту ANSI RIA 15.06-2012. Размеры деталей могут составлять до 2,2 м в длину и весить до 1500 кг.

Базовая конфигурация 360 FMC представляет собой корпус, оснащенный одним роботом FANUC M-710iC/50, на котором установлен датчик Hexagon WLS400A, управляемый программным пакетом CoreView. Он измеряет детали, прикрепленные к одному, двум или трем отдельным поворотным столам, в зависимости от выбранной конфигурации. «Модульное гибкое решение позволит нашим клиентам использовать ячейку не только для метрологии, но и для увеличения пропускной способности», — пояснил Гринбойм. «Мы хотели, чтобы он адаптировался к изменяющимся условиям на протяжении всего жизненного цикла производства». По словам Гринбойма, клиенты могут добавлять или уменьшать количество проигрывателей без существенной модернизации или повторной интеграции. «Добавление или удаление проигрывателей осуществляется по принципу plug-and-play».

360 FMC не нуждается в эталонных целях на детали, полагаясь на движение робота с программами компенсации. «Он измеряет с точностью до 100–150 мкм в зависимости от типа элемента, что подходит для типичных автомобильных применений из листового металла, – сказал Гринбойм.

Система управления автоматикой

- Важность защиты цепи при проектировании системы распределения электроэнергии

- Почему пришло время перейти к проактивным операциям

- Роботизированная метрологическая система автоматизирует процесс измерения

- 5 Вт портативного дисплея Брайля

- Почему обрабатывающая промышленность США переживает рецессию

- 5 инструментов, которые способствуют процветанию бережливого производства

- ВЭФ:почему коботы — будущее производства

- Человеческий элемент автоматизации

- Что такое американская система производства?

- Следующее измерение приложений для рук и глаз – Движение