А.И. Шаги вперед, чтобы помочь с качеством

Машины могут научиться обнаруживать аномалии в процессе и в конце линии

Когда новый автомобиль сходит с конвейера, некоторые автопроизводители используют виртуальные глазки для окончательной проверки качества и отсутствия царапин, вмятин и утечек.

За этими «глазами» стоит искусственный интеллект (ИИ) и его подвид, машинное обучение (МО). Эти технологии также используются в технологии автоматизированной компьютерной обработки изображений компанией UVeye, Тель-Авив-Яффо, Израиль. В дополнение к искусственному интеллекту запатентованные алгоритмы компании, облачная архитектура и объединение датчиков обеспечивают полную проверку автомобиля за считанные секунды и выявляют дефекты.

«Машинное обучение и ИИ. уже обучены», — сказал Дэвид Орен, директор по стратегии компании, отметив, что алгоритм машинного обучения был разработан с использованием 1 триллиона изображений. «Однако оператору приходится вручную исправлять любые ошибки».

В производстве унифицированная платформа инспекции как услуги, основанная на глубоком обучении, UVeye также может выполнять инспекцию в процессе производства, но стартап сейчас сосредоточен на проверке качества в конце производственной линии, сказал Орен.

Поскольку использование А.И. растет в производстве, он способствует производству более качественных деталей с системами визуального контроля, такими как UVeye, которые предупреждают оператора о проблемах. Некоторые решения могут отправлять машине сигнал об остановке при обнаружении проблемы.

Тем не менее, еще предстоит преодолеть разрозненные программные продукты, которые собирают и анализируют данные только из части линии; разнородные форматы данных; и технологии от разрозненных поставщиков, которые трудно интегрировать, — говорит Дин Филлипс, специалист по стратегии инноваций и инженер по продажам, Link Electric &Safety Control Co., Нэшвилл, Теннесси.

«Вероятно, самое сложное — это интегрировать» такие разные продукты вместе, — сказал Филлипс. «Сейчас самая большая проблема, которую я вижу, заключается в том, что все они являются автономными системами. Они еще не полностью охватывают сферу. Это не значит, что этого не произойдет, но прямо сейчас это одна из самых больших проблем».

Пока нет замены знанию предметной области

Predictronics Corp., Цинциннати, предлагает пример того, как ее решение для прогнозирования качества помогло производителю печей. Пока рулоны листовой стали медленно продвигались через формовочную машину, производитель печей размышлял о проблеме качества процесса. Работа машины состоит в том, чтобы выдавить ребра, поддерживающие стойку, когда она скользит в полость духовки. Проблема заключалась в том, что ребра начали трескаться в процессе формовки. Пытаясь выяснить, в чем проблема, и в конечном итоге решить проблему, производитель позвонил в Predictronics.

Исследователи данных из Predictronics проанализировали соответствующую информацию от машины и использовали тепловую карту, чтобы установить взаимосвязь между растрескиванием ребер и температурой процесса. Они смогли показать, что растрескивание, скорее всего, произойдет при более низкой температуре системы, за пределами диапазона, в котором формованная листовая сталь останется неповрежденной.

При одном развертывании решения Predictronics производитель печи смог обнаружить проблемы с точностью 88 % (доля предсказанных трещин, которые на самом деле были трещинами) и 66 % отзыва (процент фактических трещин, которые были предсказаны).

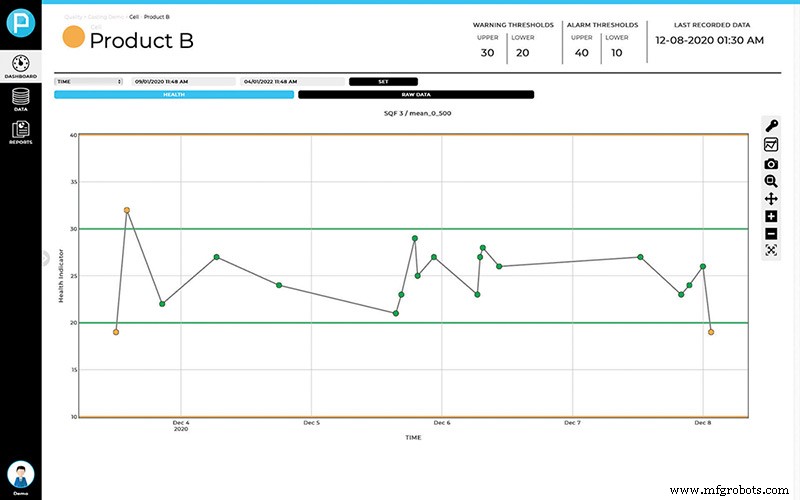

«Когда мы работаем с клиентом над прогностическим качеством, мы анализируем данные о его процессах и разрабатываем модель работоспособности для измерения этих параметров с течением времени, а затем распознаем, когда возникает потенциально проблемная тенденция, и можем дать какое-то предупреждение». сказал Патрик Браун, финансовый директор Predictronics. «Мы можем помочь вам не проводить слишком много испытаний или визуального осмотра вашей продукции и сделать вывод о ее качестве на основе параметров процесса».

Этот процесс также помогает сократить объем брака, потери времени на производство и без того плохого продукта и количество гарантийных претензий, вызванных низким качеством.

Обычно, если смотреть на параметры процесса, будь то положение, скорость потока, давление, температура или что-то еще, он ищет отклонения от нормального поведения. Аномальное поведение может заключаться в увеличении величины одного параметра по сравнению с его типичным значением. Или это может быть связь между двумя параметрами.

«Допустим, температура обычно увеличивается с давлением, но внезапно температура повышается, а давление падает», — сказал Дэвид Сигел, технический директор Predictronics. «Таким образом, это могут быть тенденции за пределами его типичного значения, а также изменения в корреляциях, таких как пример давления и температуры. Находя отношения и отслеживая процесс с течением времени, эти аномалии могут быть связаны с проблемами в процессе, которые приводят к плохому качеству».

Когда применять ИИ?

Подход Predictronics заключается в проведении анализа критичности. Для прогнозирования качества они будут искать, какие машины имеют больше брака или проблем, связанных с качеством. Они работают рука об руку с заказчиком, чтобы понять с точки зрения проектирования и производства, какие процессы являются наиболее проблематичными. Можно даже полагаться на опыт клиента и использовать данные.

«Некоторые клиенты могут оценивать качество только в конце цепочки», — сказал Сигел. «В этом случае вы должны полагаться на их опыт в отношении того, какой процесс может быть наиболее важным с точки зрения качества».

Для новой строки или строки без проблем есть как минимум несколько подходов.

Если это новая линия, специалисты по данным будут искать похожую линию или линию с аналогичными процессами для сравнения, а затем использовать опыт этих операторов для решения наиболее проблемных вопросов.

«Или это может быть просто основано на зрелости вашей системы IoT», — сказал Сигел. «У кого больше всего данных? Это может быть еще одним хорошим местом для начала, потому что у вас будет достаточно прозрачности, чтобы отслеживать этот процесс более точно, чем другие части новой линии, где у вас может быть не так много данных о процессе для мониторинга».

Или решение может быть основано на знании предметной области. Например, некоторые процессы имеют большую изменчивость. Даже с машинами, производящими данные, и учеными, анализирующими их для получения лучших результатов, знание предметной области по-прежнему имеет большое значение.

«У нас есть клиент, который точно знал, как должен выглядеть параметр, — сказал Браун. «Они точно знали, какие пороги установить, где их установить и на какие параметры обратить внимание — настолько они были погружены в процесс. Так что наличие такого человека от заказчика в команде действительно ценно».

Predictronics пытается внедрить знания предметной области в свои модели по мере того, как старшее и более опытное поколение уходит из производства, а новое поколение наверстывает упущенное.

В случае новой линии одним из подходов является применение А.И. где может быть больше всего возможностей. Есть ли возможность инструментировать часть процесса?

«В прошлом были случаи, когда машина или процесс не позволяли управлять собой с точки зрения того, как спроектирован производственный процесс, — говорит Эдзел Лапира, генеральный директор Predictronics.

По словам Лапира, для данных из разрозненных систем существуют разные способы их интеграции. «Самый простой — это интеграция с базой данных», — сказал он. «Существуют разные протоколы, которые позволяют принудительно передавать данные из источника данных в озеро данных. Для станков существуют такие протоколы, как OPC-UA и MTConnect, которые уже доступны, поэтому вы можете передавать данные с машины либо в такие приложения, как наше, либо в другую информационную панель».

Прогнозирование проблем с машиной помогает качеству

BC Machining LLC, Брасстаун, штат Огайо, производитель металлоконструкций, использующий станки с ЧПУ и такие технологии, как сбор данных, машинное обучение и периферийные вычисления, производил слишком много лома. Чтобы достичь производственных целей, они использовали свои станки на 200 % мощности, и у них было много сломанных концевых фрез, которые можно было добавить в кучу металлолома.

«Часто мы теряли треть деталей за смену, не говоря уже о том, что тратили не менее часа на сортировку деталей для определения брака», — рассказал Майк Дрискелл, инженер-технолог BC Machining, в ходе тематического исследования.

За помощью компания обратилась к решению для адаптивного мониторинга инструмента от MachineMetrics, Нортгемптон, Массачусетс.

«Он адаптивен, поскольку на машине происходят изменения, чтобы предотвратить брак без вмешательства оператора», — сказал Билл Битер, соучредитель и генеральный директор MachineMetrics. "Это сэкономило нашим клиентам сотни тысяч долларов и позволило им работать без электричества".

Программное обеспечение MachineMetrics, управляемое искусственным интеллектом, было обучено прогнозировать, диагностировать и предотвращать сбои станков путем автономной реализации поддержки на станках STAR компании BC Machining. Он останавливал ЧПУ, когда отказ детали был неизбежен. Таким образом, концевую фрезу можно было заранее заменить, прежде чем производить деталь плохого качества, которую пришлось выбросить.

«После использования технологии прогнозирования поломки инструмента MachineMetrics эти потери были устранены», — сказал Дрискелл. «Экономия на наших швейцарских токарных станках была, мягко говоря, колоссальной».

MachineMetrics проводит исследования с некоторыми клиентами, использующими роботизированную руку для замены поврежденного или изношенного инструмента вместо внутреннего устройства смены инструмента. Начинает существовать доступная технология для автоматической раздачи. Однако теперь это должны быть определенные типы машин, сказал Битер.

«Наши клиенты действительно заинтересованы в этом, но мы как бы на грани того, стоит это того или нет», — сказал он. «Возможно, сейчас это того стоит, если у вас есть двухлетний контракт, потому что цена очень высока. Мы считаем, что это станет обычным явлением в будущем».

Решение MachineMetrics для мониторинга инструмента смогло идентифицировать сигналы на ЧПУ Star SR-20 компании BC Machining до того, как произошел катастрофический отказ инструмента. Он также обнаружил предсказуемую закономерность. Программное обеспечение могло с почти идеальной точностью указать, когда станок может выйти из строя.

Прежде всего, BC Machining производит качественные детали. «Я считаю, что основным вариантом использования для прогнозирования проблем на машинах является качество», — сказал Битер. «Есть также профилактическое обслуживание, но я считаю, что обнаружение проблем с качеством чаще всего является более ценным предложением».

Часть экономии, достигнутой BC Machining, связана с использованием концевых фрез на протяжении всего срока их службы и меньшей их заменой, что дает дополнительное преимущество в виде увеличения времени безотказной работы станка. «Большинство производителей меняют инструменты в зависимости от количества выпущенных деталей, — сказал Битер. "Это то, что мы видим на примере многих наших клиентов:они выбрасывают инструменты, у которых остался большой срок службы, может быть, 50 процентов или больше".

Он объяснил, что программное обеспечение для мониторинга инструментов MachineMetrics работает с данными, полученными с очень высокой частотой 1000–10 000 раз в секунду. По его словам, обычно системы мониторинга машин извлекают данные с частотой 1 Гц или один раз в секунду.

«Тысяча раз в секунду примечательна тем, что требует больше возможностей, обработки и аналитики», — сказал Битер.

Решение его компании собирает данные с различных двигателей на станке, а затем нормализует информацию для основного компонента, который они называют «моментом резания».

«А крутящий момент позволяет нам увидеть износ режущего инструмента с ЧПУ», — сказал Битер. «И то, что это делает, этот элемент данных, который мы сделали доступным для станков с ЧПУ, позволяет нам определить, есть ли какие-либо аномалии в процессе обработки, и обнаружить трещины в инструменте, износ инструмента и любые проблемы, которые могут быть замечены в процессе обработки. операция резки.

«Мы можем либо предсказать отказ в некоторых случаях, когда мы начинаем видеть нагрузку на этот инструмент или некоторые аномалии в этих данных, указывающие на наличие проблемы, либо мы можем немедленно определить, когда деталь произведена, если есть проблема, где это может быть бракованной деталью».

Помощь не только в ЧПУ

«Мы начали с прецизионного производства металлов, поэтому мы очень углубились в создание алгоритмов вокруг него, которые можно применять к тысячам машин, к которым мы подключены. Но мы также упростили подключение к металлообрабатывающему оборудованию, сварочным аппаратам, машинам для литья пластмасс под давлением, практически к любому отдельному производственному оборудованию», — сказал Битер.

Кроме того, компания делает собранные данные доступными, поэтому, если у клиента есть команда специалистов по обработке данных или инженеров-технологов, и они хотят использовать эти данные, чтобы действительно посмотреть на линию в целом, они могут это сделать.

«Именно здесь вы можете создать дополнительные возможности в дополнение к тому, что мы предлагаем из коробки», — сказал Битер. «Мы предоставляем им платформу для развертывания этих алгоритмов прямо на периферии, где, по сути, они берут данные, которые мы для них собрали, и они обогащают эти данные, каким-то образом обрабатывают их, а затем результаты которые отправляются на нашу платформу, где вы можете создавать рабочие процессы, чтобы уведомлять о техническом обслуживании или качестве или даже давать команду остановке машины».

Контрольный список вопросов для выбора поставщиков

Производители присматриваются к ИИ. поставщик решений должен проявить должную осмотрительность, чтобы найти подходящее решение. По словам экспертов Predictronics, полезно знать, какие вопросы задавать:

Где уже пользовались вашими услугами? Использовались ли они для прогнозирования качества в производстве?

Продемонстрировало ли ваше решение явное улучшение бизнес-операций с точки зрения сокращения брака и повышения качества?

Есть ли у вашей команды знания в области промышленности?

Ваше решение работает как с датчиками/технологическими данными, так и с данными о качестве, и интегрирует ли оба источника данных?

Использует ли ваше решение машинное обучение? Включает ли это как неконтролируемые, так и контролируемые модели машинного обучения?

Сколько данных требуется для обучения модели?

Нужны ли ему только данные о работоспособном процессе или данные о том, когда процесс был неисправен и производил брак?

Требуется ли вашему решению данные о качестве для всех частей или оно может работать, если качество измеряется только для подмножества частей?

Система управления автоматикой

- ST усиливает экосистему микроконтроллеров STM32 этикеткой качества MadeForSTM32

- Реализация профилактического обслуживания с помощью профилактического обслуживания

- Весенняя уборка - это несложно с помощью стандартов

- Повышение стандартов качества с помощью промышленной революции 4.0

- Улучшение мониторинга загрязнения воздуха с помощью датчиков Интернета вещей

- Чтобы помочь с проектами IIoT, IIC запускает Центр ресурсов

- Автоматизация контроля качества с помощью технологий

- Робот выполняет операции на мягких тканях с минимальной помощью человека

- Сократите количество отходов за 3 простых шага с помощью бережливого производства

- Повышение качества с помощью роботов Motoman для удаления заусенцев