Смола прочнее нити? Простое объяснение!

Сообщество 3D-печати широко обсуждало преимущества и недостатки как полимерных, так и филаментных принтеров. Наиболее часто обсуждаемые темы связаны с качеством отпечатков, стоимостью материалов и временем печати по каждой технологии.

Также может случиться так, что нам нужно напечатать объект, который требует определенных структурных свойств, таких как прочность на растяжение и устойчивость к ударам, и нам нужно выяснить, прочнее или слабее детали из смолы, чем детали, напечатанные филаментом.

Что касается прочности, детали, напечатанные методом FDM, как правило, прочнее, чем объекты, напечатанные смолой. Это верно как с точки зрения сопротивления удару, так и прочности на растяжение. Почти все популярные нити, такие как ABS, PLA, PETG, нейлон и поликарбонат, превосходят обычные отпечатки из смолы. Тем не менее следует отметить, что Tough Resin прочнее, чем ABS, PETG и нейлон.

Сравнение прочности на растяжение смолы и нити

Прочность на растяжение различных нитей и смол (мегаПаскалей)

| Материал | МПа |

| Поликарбонат | 67 |

| ПЛА | <тд>64|

| Прочная смола | <тд>55|

| ПЭТГ | 50 |

| Нейлон | 48 |

| АБС | <тд>38|

| Смола | <тд>23

Прочность на растяжение измеряет величину напряжения, которое конкретный материал может выдержать при растяжении до предела прочности. Прочность материала на растяжение измеряется в точке разрыва и будет различаться для разных материалов, используемых для изготовления одного и того же компонента.

Это довольно распространенный тест, проводимый в большинстве отраслей; однако для получения достаточно точных результатов фактический процесс сборки необходимо рассматривать и учитывать как переменную.

Все согласны с тем, что 3D-печать из смолы не такая ударопрочная; кроме того, большой вопрос вызывает продолжающееся отверждение полимерных изделий, периодически подвергающихся воздействию УФ-излучения. С другой стороны, PLA — это относительно дешевый материал, устойчивый к низким температурам, в коробке с пометкой «последнее средство».

Эти предположения не могут быть дальше от истины, а правда раскрывается в честных и точных испытаниях. Вот базовый обзор испытаний на прочность на растяжение различных типов нити FDM, проведенных Airwolf 3D в соответствии со стандартами ISO 527*. Был изготовлен крючок из разных материалов и испытан.

*:Эти рекомендации определяют общие условия для определения свойств термопластов при растяжении при определенных условиях.

ПЛА

Платформа для печати была настроена на 60°C, а крючок печатался без кожуха, чтобы поддерживать температуру на умеренном уровне. Крюк из PLA смог выдержать вес 285 фунтов, что соответствует прочности на разрыв 64,4 МПа, но, как всегда, есть загвоздка.

PLA со временем теряет свою прочность на растяжение и, как следствие, должен использоваться только по прямому назначению, то есть для изготовления игрушек и декоративных изделий, но не для целей, требующих высокой прочности на растяжение.

ПЭТГ

PETG измеряется при 50,0 МПа, что удивительно, поскольку можно было бы ожидать, что он будет прочнее, чем PLA. Другой тест, проведенный toms3d.org, сравнил PLA с PETG, но было напечатано по две тестовых структуры каждого слоя, чтобы определить влияние направления слоя. Два образца были напечатаны вертикально и горизонтально.

Проведенное испытание представляло собой испытание на изгиб для определения точки, в которой образец ломается. Вертикальные печатные образцы были протестированы в первую очередь, и это также должно было проверить адгезию слоев. Образец PLA выдержал чуть менее 8 кг, в то время как PTEG выдержал 5,9 кг. Второй образец тестировался на прочность материала, и PLA весил 16,6 кг, в то время как образец PETG не сломался, а просто погнулся.

По сути, PETG более гибкий и не ломается под действием определенных усилий, как PLA, но с точки зрения прочности на растяжение PLA прочнее.

АБС

В тесте ISO 527 ABS был рассчитан на 38,6 МПа, что значительно ниже, чем у PLA и PETG. В тесте на крючок ABS показал себя плохо и мгновенно сломался при той же нагрузке в 285 фунтов.

Хотя ABS считается настоящим конструкционным материалом, используемым в повседневных приложениях, для этих приложений не требуется прочность на растяжение. Прочность на растяжение ABS составила 4700 фунтов на квадратный дюйм (32,4 МПа).

Поликарбонат

В базовом тесте крюка поликарбонатная нить печаталась при высоких температурах, при которых температура слоя не должна быть ниже 145°C, а температура экструдера не ниже 290°C.

Важно помнить, что обычные принтеры для любителей не могут достичь таких желаемых температур. 685 фунтов были подвешены на крюке с давлением 9800 фунтов на кв. дюйм (67,6 МПа), что сделало поликарбонат бесспорным лидером по прочности на растяжение.

Нейлон

Нейлон не является однородной нитью, и в результате разные типы нейлоновой нити имеют различную прочность на растяжение, но расчетная прочность установлена на уровне 7000 фунтов на квадратный дюйм (48,3 МПа), что значительно лучше, чем у ABS, но ниже PLA. В тесте с крюком использовали нейлон 910 и печатали при температуре 250°C с температурой слоя в пределах 70-100°C. Нейлон начал гнуться, и только после сотен фунтов он не выдержал 485 фунтов.

По сути, как и PETG, нейлон сгибается больше, чем PLA.

Смола

Хотя испытания на прочность на растяжение проводились другими людьми, которые проводили предыдущие испытания, были воссозданы те же условия, а это означает, что результаты не только действительны, но и сопоставимы.

Смола широко известна как очень слабый материал, когда речь идет о прочности на растяжение, и результаты каким-то образом согласуются с этим представлением. Давление обычной смолы составило всего 23,4 МПа, что значительно ниже показателей всех филаментов.

Несмотря на плохие результаты для обычной смолы, я должен отметить, что в SLA-печати достигнуты невероятные успехи, и прочность на растяжение определенно является одним из аспектов, которому уделяется много внимания.

Все основные производители смол также предлагают свои «жесткие» смолы, и это не только маркетинговая тактика:возьмем в качестве примера прочную смолу eSun с пределом прочности 55 МПа.

Это говорит о том, что производители прилагают огромные усилия для удовлетворения постоянно возрастающих требований индустрии 3D-печати.

Разница между обычной и прочной смолой

Обычные типы смол считаются слишком слабыми, чтобы выдерживать нагрузки, и не рекомендуются для использования вне помещений из-за продолжающегося процесса отверждения под воздействием солнечных УФ-лучей. Тем не менее, на рынке есть смолы, которые действительно обладают высокой прочностью.

В разработку смол внедряются быстро развивающиеся технологии, и постоянно открываются различные области их применения. Литейные смолы используются в производстве ювелирных изделий и широко применяются в стоматологии.

Основное различие между обычной смолой и жесткой смолой заключается в прочности на растяжение, при этом прочная смола имеет примерно вдвое большую прочность на растяжение, чем обычная смола.

Цветная УФ-смола Anycubic была выбрана в качестве обычной смолы, которая была протестирована против некоторых жестких смол, а именно, Formlab Tough 2000, eSun Hard-Tough и Siraya Tech Blu. Результаты не были неожиданными, поскольку стандартная смола показала давление 23,4 МПа, в то время как прочная смола показала давление 46 МПа для Foamlab, 55 МПа для eSun и 44 МПа для Siraya Tech.

Как видно из результатов испытаний, жесткие смолы действительно намного прочнее обычных смол, но результаты испытаний не будут автоматически применяться в ваших проектах. Основная причина заключается в конструкции конструкции и применении, поэтому, хотя жесткие смолы прочнее, они не обязательно будут отражать результаты испытаний.

Сравнение ударной прочности смолы и нити

Ударная вязкость для различных материалов и ориентаций (Джоули/метр)

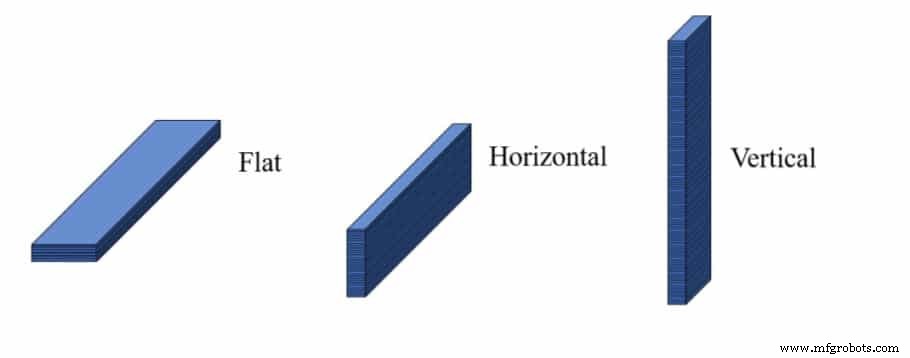

| Плоский | Горизонтальный | Вертикаль | |

| Поликарбонат | <тд>354515 | 42 | |

| Нейлон | <тд>325 <тд>24960 | ||

| Прочная смола Prusa | 280 | 280 | 280 |

| ПЭТГ | <тд>239178 | <тд>35||

| ПЛА | 153 | <тд>113 <тд>77||

| АБС | 129 | <тд>149 <тд>55

Прочность на удар отличается от прочности на растяжение тем, что она измеряет, какой удар может выдержать стандартная модель и сколько энергии удара поглощается силой. Методом, используемым для проведения испытаний, является испытание на ударную вязкость по Изоду. Тесты проводились с использованием трех различных ориентаций:плоских, вертикальных и горизонтальных тестовых образцов.

ПЛА

- Плоский:152,52 Дж/м

- Горизонтальный; 113,21 Дж/м

- По вертикали:77,42 Дж/м

ПЭТГ

- Плоский:238,98 Дж/м

- Горизонтальный; 178,09 Дж/м

- По вертикали:35,45 Дж/м

АБС

- Плоский:128,69 Дж/м

- Горизонтальный; 149,14 Дж/м

- По вертикали:55,14 Дж/м

Поликарбонат

- Плоский:354,15 Дж/м

- Горизонтальный; 514,90 Дж/м

- По вертикали:42,03 Дж/м

Нейлон

- Плоский:324,90 Дж/м

- Горизонтальный; 248,86 Дж/м

- По вертикали:59,61 Дж/м

Как видно из результатов, среди типов нитей, а также в ориентации тестового образца есть разные числа. PLA показал наивысший результат в вертикальном тесте с показателем 77,42 Дж/м, а PETG показал самый низкий результат — 35,45 Дж/м. Тестовые образцы поликарбоната и нейлона примерно одинаковы, но поликарбонат набрал 514,90 Дж/м в горизонтальном тесте, а нейлон — 248,86 Дж/м.

Разница между обычной и жесткой смолой

Ударная вязкость обычной смолы по сравнению с прочной смолой определялась с использованием теста на ударную вязкость IZOD с оценкой Filaween. В тесте Том использовал прозрачную красную смолу, похожую на АБС-пластик Elegoo, и темно-бордовую смолу Prusa «Tough», и результаты говорят сами за себя.

Так как это изотропный материал, тестовые образцы смолы нуждались только в одном образце. Результат смолы Prusa Tough составил 280 мДж. Эта смола сравнима с результатами PLA.

Какая нить самая прочная?

Я думаю, среди производителей, обозревателей и конечных пользователей довольно распространено мнение, что поликарбонат считается самым прочным типом нити.

При правильной печати и при правильной температуре поликарбонат (или ПК) может производить чрезвычайно прочные и долговечные компоненты; однако печать на ПК может быть проблематичной, так как она плохо справляется с выступами и мелкими деталями. Поликарбонат обладает высокой термостойкостью, а также довольно ударопрочен, как показали приведенные выше результаты испытаний.

Нейлон также высоко ценится и выгодно отличается от поликарбоната. Нить из нейлона 910, испытанная Airwolf, показала большую прочность при давлении 7000 фунтов на квадратный дюйм, а напечатанный зажим был способен удерживать 485 фунтов. MatterHackers провела аналогичные тесты, но использовала свою собственную нейлоновую нить под названием Nylon X filament. Они напечатали крюк и могли удержать 364 фунта, прежде чем он сломался. Нейлон получил отличные отзывы, и многие рецензенты оценили его намного выше, чем PLA, по прочности и долговечности.

Поскольку нейлон гигроскопичен, а это означает, что он имеет тенденцию поглощать влагу, это создает трудности при печати. Он должен быть на 100% сухим; в противном случае возникнут ошибки печати. Еще одна больная тема — температура печати, которая должна быть в пределах 220-270°C и склонна к короблению. Преимущество нейлона в том, что он ударопрочный, устойчивый к усталости, термостойкий, а вишенка на торте в том, что его легче печатать, чем поликарбонат.

Вот некоторые рекомендуемые нейлоновые и поликарбонатные нити:

Как сделать деталь FDM прочнее?

Сильный отпечаток FDM является желательным отпечатком. Существует несколько способов повысить прочность ваших отпечатков, в том числе использование прямолинейного заполнения, уменьшение охлаждения, увеличение ширины экструзии, увеличение количества периметров и использование более тонких слоев. Эти указатели, которые помогут вам увеличить прочность ваших отпечатков FDM, были опробованы многими 3D-специалистами и энтузиастами.

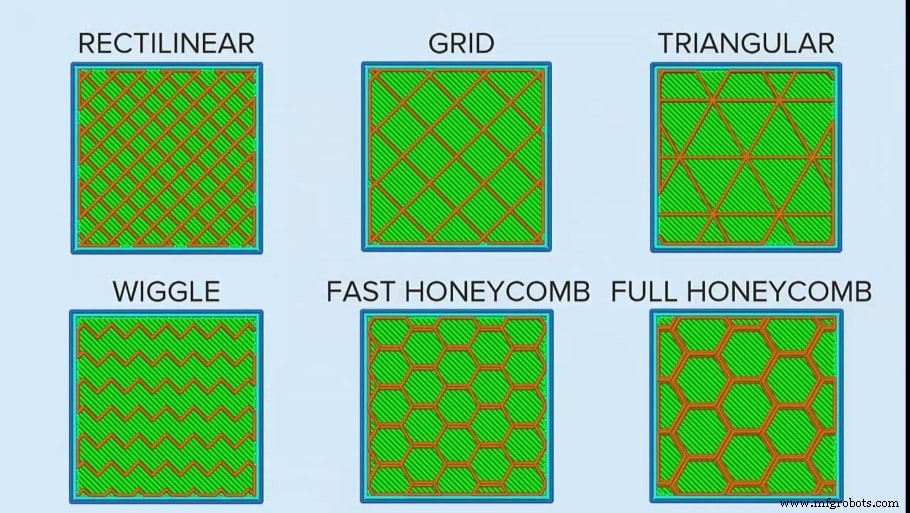

Используйте прямолинейный или сотовый шаблон заполнения

Узоры заполнения — это определенный плюс к усилению принтов, но, к сожалению, не один размер подходит всем. Сотовая структура известна своей прочностью и даже используется в спущенных автомобильных шинах. С технической точки зрения прямолинейный паттерн является самым сильным паттерном, но только если учитывать направление силы, поскольку в противоположном направлении он будет слабым.

Использование прямолинейного шаблона заполнения позволяет сократить использование пластика и, как следствие, ускорить печать. Он печатает на 30% быстрее, чем сотовый шаблон. Там, где прямолинейный узор является самым прочным с одного направления, соты одинаково прочны со всех сторон, что делает его всесторонне надежным в использовании.

Отжиг ваших 3D-отпечатков

Отжиг — это распространенный процесс при создании металлических или литьевых пластиковых деталей. Проще говоря, это процесс повышения температуры для улучшения твердости, прочности на растяжение и термостойкости. Хотя этот процесс не так популярен в мире 3D-печати, он все же применим, но для получения оптимальной температуры потребуется определенное количество экспериментов.

Дома вы можете поместить отпечатки в духовку, но вам придется внимательно следить за температурой и следить за равномерным распределением тепла вокруг отпечатка.

Отжиг — это, по сути, нагрев пластика до температуры стеклования, потому что в этот момент объект все еще сохраняет свою форму, но молекулы перестраиваются в более жидкое состояние, тем самым уменьшая внутреннее напряжение и укрепляя структуру в процессе. П>

Полимеры имеют длинные повторяющиеся молекулярные цепи, состоящие из аморфных и полукристаллических молекулярных структур. Эти молекулярные структуры составляют полимер и распределены случайным образом без четких разделительных линий. Кристаллические структуры твердые и жесткие, а аморфные структуры более эластичные и гибкие.

Когда нить нагревается в сопле, она, скорее всего, будет аморфной и сохранит эту структуру в процессе быстрого охлаждения. Что достигается отжигом, так это изменение характеристик аморфного пластика в кристаллический пластик.

Нити PLA и PETG продемонстрировали многообещающие результаты при отжиге, в то время как нити ASA и ABS не показали никаких реальных изменений, кроме деформации во время процесса. Нить PLA продемонстрировала значительное улучшение прочности на растяжение, в то время как PETG получила высокие баллы за ударопрочность.

Суть в том, что отжиг является эффективным инструментом, но может вызвать сложности при использовании этого метода с подробными отпечатками.

Дополнительные соображения

Вы должны рассмотреть применение печати, чтобы определить ее сильные и слабые стороны. Помимо правильной нити или смолы, на полезность вашего отпечатка будут влиять и другие факторы.

Анизотропный и изотропный

Anisotropic is basically arriving at different values when a material’s properties are measured from different directions, which is the case with rectilinear infills. On the other hand, isotropic means consistent values no matter the direction of the measurement, and in this case, we can use the honeycomb structure as a good example.

With FDM 3D printing, the print or build direction will contribute to anisotropic results. This becomes more obvious with lower adhesion between layers in the Z-axis, which causes a lower pull strength compared to the X and Y-axis. So, if anisotropy is not considered, then the printed product will not last when pressure is applied to its weakness.

With SLA printing, there is no need to worry about structural weaknesses from certain directions because the resin is isotropic, meaning that the object has the same strength from all directions. For added strength resin model should not be hollow to save on resin.

Slicer Settings

A strong print begins with a good design that focuses on structural integrity by allocating more material to areas with concentrated stress. Topology optimization allows the process to be automated and is frequently used in creating functional designs.

The fabrication process also has a strong influence on the strength of the final product, and this is determined by the printing setting during slicing. For example, the layer height being higher will account for greater print strength, both in FDM and SLA prints. The infill structure and settings also contribute to the print strength, as do the speed, thickness of the extrusion, and optimum temperatures.

With SLA resin, printers usually print with 100% infill, but some slicers allow you to drain excess resin from interior pockets as a resin-saving option; however, in order not to compromise the integrity of the print, the design should not be hollow.

How the objects are printed

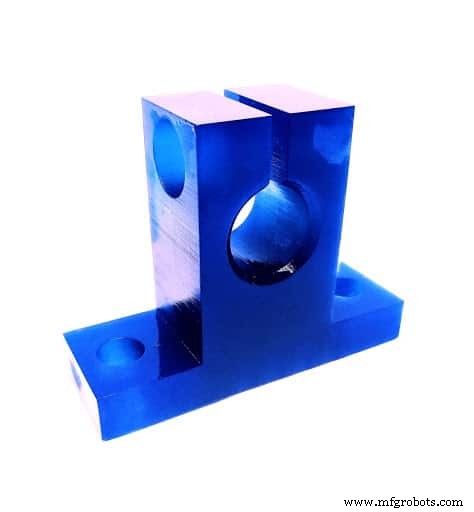

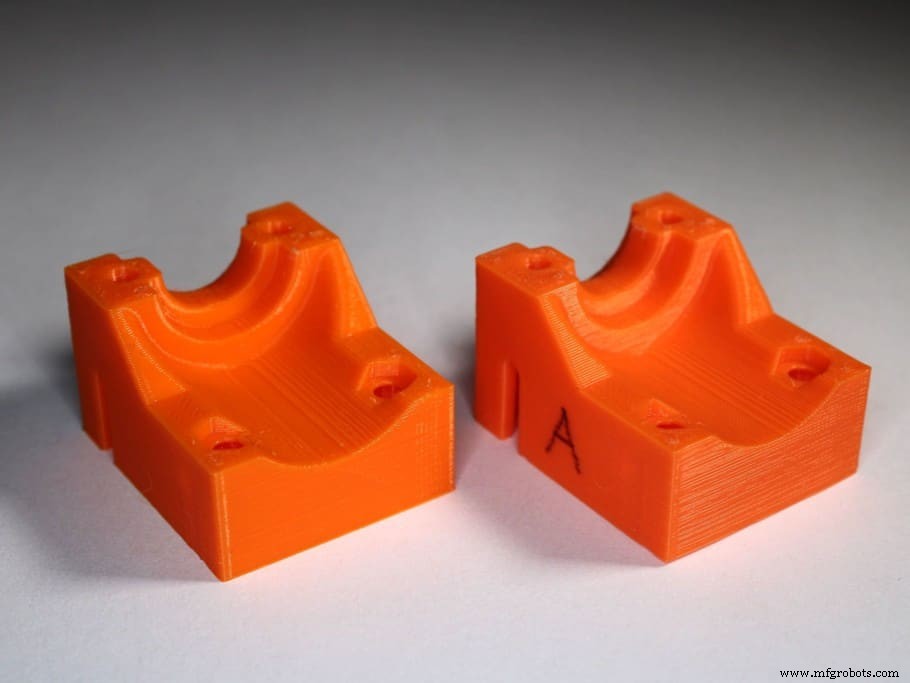

Layer thickness and adhesion play a dominant role in the overall strength of a printed object. In a test conducted to point out the effects of layer thickness and print orientation, several hooks were printed with different layer thickness as well as being printed vertically and laying down.

The results of the test were unanimously in favor of the hooks printed laying down, which indicates that structural integrity is influenced if the print layers are in the same line as the force applied to the object.

A 0.4mm nozzle was used for the printing, and the hooks were printed from 0.05 to 0.4mm. In both print orientations, the hooks that were printed with between 0.1mm and 0.2mm performed the best, whereas the 0.3mm and 0,4mm hooks performed the worst.

From this test, we can conclude that the layer thickness should not exceed half the diameter of the nozzle being if part strength is relevant for our application. For details on the test, check out the video from CNCKitchen

Ознакомьтесь с разделом рекомендуемых продуктов

Мы создали раздел рекомендуемых продуктов, который позволит вам избавиться от догадок и сократить время, затрачиваемое на поиски того, какой принтер, нить накала или обновления приобрести, поскольку мы знаем, что это может быть очень сложной задачей и обычно приводит к путанице. .

Мы выбрали лишь несколько 3D-принтеров, которые, по нашему мнению, подходят как для начинающих, так и для продвинутых пользователей, и даже для экспертов, что упрощает принятие решения, а нити, а также перечисленные обновления были протестированы нами и тщательно отобраны. , чтобы вы знали, что любой из них будет работать так, как задумано.

3D печать

- Ускоренный курс по прочности на разрыв и его значение

- Стекловолокно прочнее стали?

- Наноразмерное влияние поверхности циркониевого наполнителя на механическую прочность на разрыв полимерных…

- Более прочная, чем сталь, новейшая высокотехнологичная древесина может охлаждать здания

- Доводы в пользу цифровых закупок сильнее, чем когда-либо

- Как оборудование для подготовки образцов на растяжение может строить безопасные коммерческие здания

- Прочность на растяжение полиуретана

- Дорогие ли 3D-принтеры? FDM и смола!

- Какой металл имеет самую высокую прочность на растяжение?

- Что такое полимерная 3D-печать?