Интервью с экспертом:президент 3DEO Мэтт Сэнд о превращении металлической 3D-печати в массовое производство

Когда дело доходит до 3D-печати металлом, достижение больших объемов производства - это святой Грааль для подавляющего большинства компаний. 3DEO, компания по 3D-печати металлом, основанная в 2016 году, утверждает, что достигла именно этого благодаря своей запатентованной технологии Intelligent Layering.

Благодаря аддитивному производственному процессу, компания из Лос-Анджелеса может обеспечить массовое, воспроизводимое и автоматизированное производство металлических деталей, напечатанных на 3D-принтере. На этой неделе мы рады поговорить с президентом 3DEO Мэттом Сандом, чтобы обсудить преимущества этой технологии и сравнить рентабельность 3D-печати металлом по сравнению с традиционным производством.

Не могли бы рассказать мне немного о 3DEO?

3DEO изобрела новую технологию 3D-печати металлом под названием Intelligent Layering, основанную на струйном нанесении связующего. Двое из соучредителей 3DEO, Мэтт Петрос и Пэйман Тоаби, получили докторские степени в области технологии струйной печати связующего, поэтому они хорошо знакомы с этой технологией и много знают о ее технических преимуществах и недостатках.

По окончании учебы команда изобрела совершенно новую технологию Intelligent Layer, которая является совершенно новой и уникальной. Запатентованная технология разработана специально для крупносерийного производства, а это означает, что она имеет высокую воспроизводимость при низкой стоимости структуры.

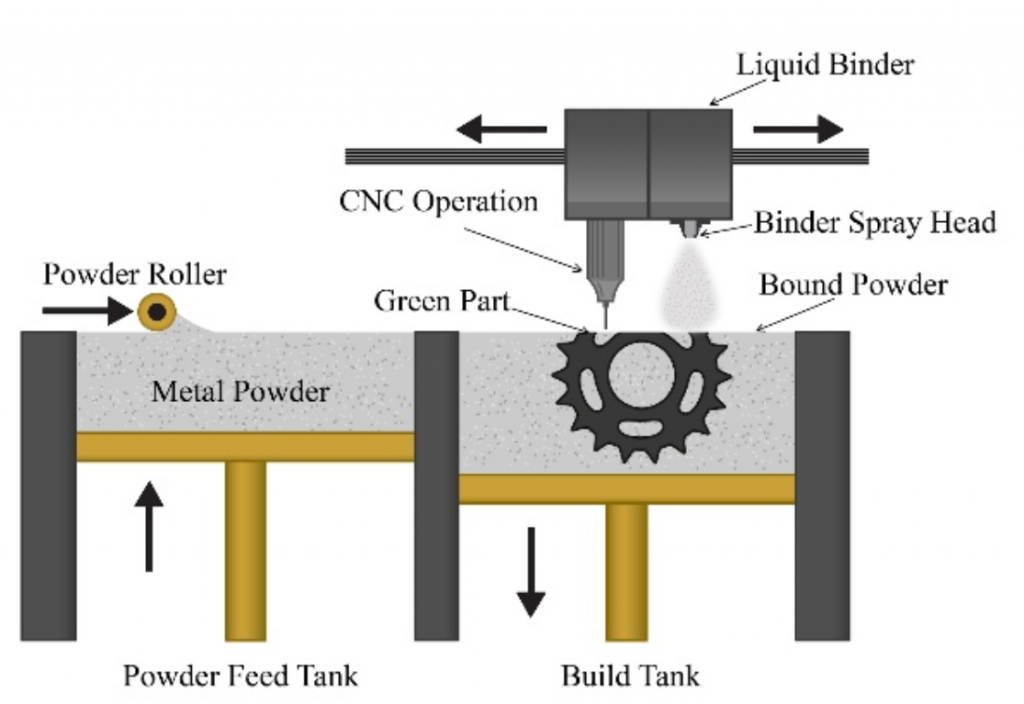

Технология, которую мы изобрели, позволяет достичь этих целей. Интеллектуальное наслоение, как и распыление связующего, представляет собой технологию «связывания и спекания». Но способ, которым 3DEO связывает свои части в процессе печати, сильно отличается. В отличие от струйных 3D-принтеров, в наших машинах используется запатентованная система распыления. Поскольку в наших 3D-принтерах не используются струйные сопла, у нас нет некоторых ограничений, присущих струйным процессам, и у нас также есть большая свобода при нанесении связующего.

Как работает процесс интеллектуального наслоения 3DEO?

Аддитивный процесс 3DEO состоит из трех этапов.

Сначала машина распределяет тонкий слой металлического порошка для литья под давлением (MIM). Затем распыляет связующее на весь слой. Наконец, он использует концевую фрезу с ЧПУ для точного определения формы детали на каждом слое.

Мы используем этот процесс послойного фрезерования для проверки допусков в детали. Насколько мне известно, у нас лучший допуск по размерам среди всех процессов аддитивного производства. Прямо сейчас мы печатаем с допусками +/- 0,002 дюйма на дюйм (+/- 50 микрон). У нас есть возможность добиться еще более жестких допусков в следующем поколении нашего оборудования.

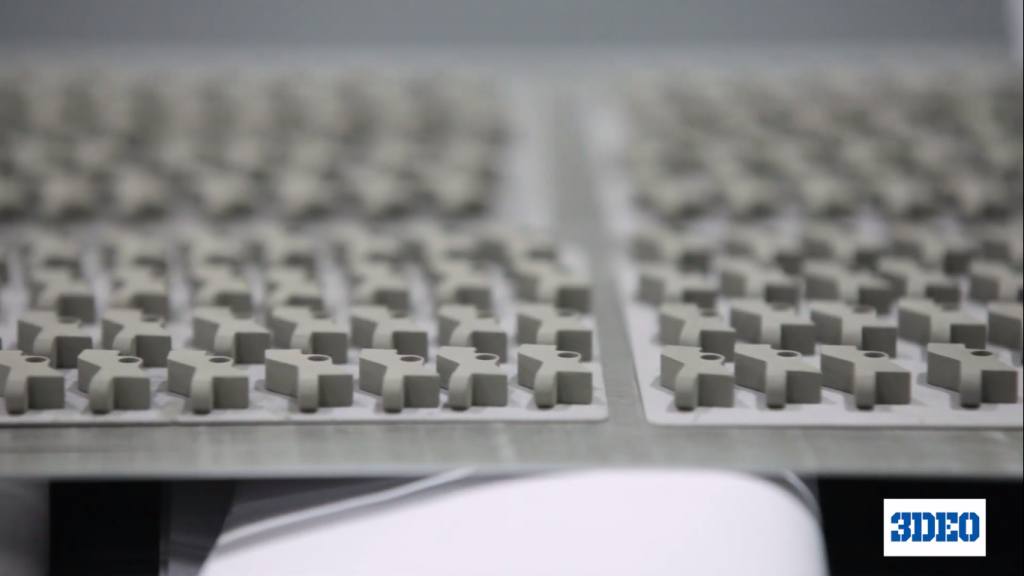

Еще одно захватывающее преимущество нашего процесса, которое помогает нам перейти к производству, - это повторяемость. В нашей технологии отсутствуют процессы деградации, это означает, что десятитысячная деталь, напечатанная на 3D-принтере, выходит точно так же, как первая.

Как только мы понимаем, как создать компонент и работать с различными переменными, такими как усадка, связанная с процессами спекания в массе, наш процесс очень надежен и воспроизводим.

Наконец, мы на пути к полной автоматизации нашей производственной линии. Ручной труд является одним из основных факторов затрат в аддитивном производстве. Но если у вас есть полностью автоматизированная производственная линия, которая не требует труда для отрезания деталей с рабочей плиты, вы можете создать полную линию, которая просто производит детали. На этом этапе структура затрат становится конкурентоспособной по сравнению с традиционным производством.

Именно этим мы и занимаемся сейчас. Что касается небольших сложных деталей из нержавеющей стали, наша структура затрат в настоящее время конкурентоспособна с традиционным производством. У нас есть ряд заказов с покупателями на десятки тысяч деталей. Всего несколько недель назад мы начали производство по нашему крупнейшему заказу в 28 000 деталей.

Я считаю, что мы занимаемся одним из самых крупных объемов аддитивного производства металлов. Надеюсь, в этом году в следующем году мы будем принимать заказы на сотни тысяч деталей.

Как 3DEO удалось автоматизировать производственный процесс?

Когда вы покупаете 3D-принтер с полки, у вас почти нет той гибкости, которую мы имеем с нашими машинами. Поскольку мы изобрели технологию, у нас есть root-доступ ко всему программному обеспечению, оборудованию и материалам. Обладая этой технологией, мы можем реализовать решение по автоматизации.

Было ли решение не продавать принтеры сознательным стратегическим подходом? Изменится ли это когда-нибудь в будущем?

Да, это было определенно намеренно. Когда вы хотите получить высококачественные компоненты для конечного использования, наличие принтера - лишь часть процесса. Я могу даже пойти дальше и сказать, что для производства компонентов конечного использования требуется всего 15-20% от общих требований к процессу.

С этой точки зрения вы сразу понимаете, что продажа 3D-принтеров - это не то, что нужно. действительно ответ. Вам необходимо владеть не только принтером, но и всем процессом, по крайней мере, с нашей точки зрения. Поэтому на данный момент мы не планируем продавать наши машины.

В каких отраслях вы видите наибольший спрос на ваши технологии в настоящий момент?

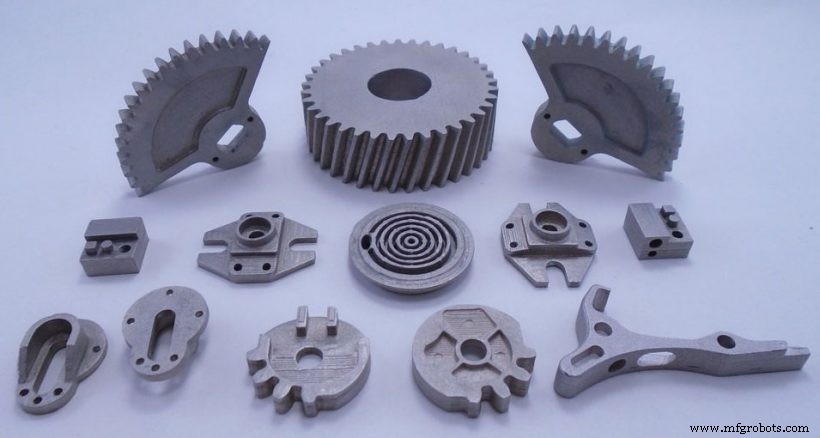

Преимущество технологии изготовления небольших сложных деталей заключается в том, что она применима во многих различных отраслях промышленности. Аэрокосмическое, медицинское и промышленное оборудование - у нас много клиентов во всех этих сферах деятельности.

Каковы некоторые преимущества 3D-печати металлом?

Нам нравится сравнивать нашу технологию с MIM, потому что мы можем изготавливать детали по аналогичной цене и с таким же качеством (если не более высоким). Например, детали MIM обычно имеют плотность 96-97%, а детали 3DEO - более 99%.

При использовании MIM производители могут тратить до шестизначных сумм на инструменты, такие как пресс-формы и штампы. . На изготовление этих инструментов уходит 4-6 месяцев. Однажды я спросил клиентов, как часто они получают правильную форму с первого раза, и ответ был «почти никогда». Это означает, что вам нужно потратить пару месяцев на переделку формы - и все это происходит до того, как вы получите свою первую деталь .

Если сравнить это с 3D-печатью, время выполнения заказа составляет в среднем от одной до двух недель, и мы можем изготовить деталь, которая по качеству не хуже MIM, но по той же цене. , но дает заказчику полную свободу при проектировании.

Еще одно преимущество заключается в том, что мы производим ту же машину, на которой изготавливается прототип, которая также используется для изготовления производственной детали. В этом есть несколько преимуществ. Обычно при создании прототипа вы используете технологию, отличную от технологии, используемой в производстве. Это означает, что если вы проводите функциональное тестирование, вам нужно будет повторно квалифицировать процесс, чтобы убедиться, что он может достичь того же (или лучшего) уровня производительности, что и прототипы.

Итак, если я приду Переходя от обработки с ЧПУ к MIM, мне нужно провести всю переквалификацию. С AM вы используете одну и ту же технологию для прототипирования и производства, устраняя необходимость в повторной аттестации.

Какую роль, по вашему мнению, играет 3D-печать наряду с традиционным производством?

Есть несколько основных категорий, которым подходит 3D-печать. Первая категория - это детали, специально разработанные для аддитивных технологий. В этой ситуации традиционное производство не может изготавливать эти детали.

GE проделала большую работу по проектированию для аддитивного производства. Они делают много деталей реактивных двигателей, теплообменников - довольно экзотических вещей, которые производятся аддитивно.

Вторая категория - это небольшие, очень сложные детали. Эти детали можно изготавливать традиционным способом, но цена за штуку очень высока. Из-за этого аддитивное производство может конкурировать с точки зрения цены.

Если вы посмотрите на технологии штамповки, например, вложив средства в инструмент, вы можете получить детали за копейки. Аддитивное производство никогда с этим не будет конкурировать. Но если вы посмотрите на литье по выплавляемым моделям, обработку с ЧПУ и литье металла под давлением - это три основных процесса, которые используются для изготовления очень сложных деталей.

Учитывая небольшие сложные детали, которые требуются в небольших объемах - мы говорим о 50 000 единиц или меньше - аддитивное производство займет большую часть этого рынка.

3DEO объявила, что будет увеличивать свои производственные мощности и внедрять новые машины. Не могли бы вы рассказать нам, что это значит для компании в будущем?

Не стоит увеличивать емкость, если технология еще недостаточно развита. Но мы достаточно уверены в наших технологиях, и особенно в оборудовании следующего поколения, которое мы сейчас внедряем, чтобы сказать, что мы готовы добавить намного больше возможностей. К концу года наша производственная мощность составит 20 000 штук в день.

Чтобы представить это в перспективе, если вы посмотрите на некоторые другие аддитивные процессы, такие как лазерное плавление, они способны производить очень небольшими партиями, от 200 до 300 штук в день.

Каким вы видите развитие аддитивного производства в следующие пять лет?

Приятно видеть, как AM вступает в свои права. Сегодня все говорят о том, что AM запускается в производство. В 2012-2013 годах у нас был цикл ажиотажа, который вселял надежду, но технология не была готова.

Но сегодня технология, качество и общий объем инвестиций в НИОКР и процессы - это все. Все, наконец, собралось вместе, и мы увидим гораздо больше производственных приложений с 3D-печатью.

Даже в сфере 3D-печати металлом существует множество различных технологий, и для всех них есть место. Мы видим, как такие компании, как GE, производят удивительные компоненты для больших реактивных двигателей с помощью лазерного спекания. 3DEO никогда бы не стала делать такие большие детали - мы действительно сосредотачиваемся на деталях размером в один дюйм куба или меньше. Но приятно видеть, что металлический AM созревает и начинает проявлять себя по-настоящему.

Какая самая большая проблема, которую еще предстоит решить отрасли?

Самый большой из них - гарантия качества. Когда вы имеете дело с ЧПУ, MIM или литьем, эти процессы очень хорошо понятны. С другой стороны, AM предлагает новый способ изготовления металлических деталей, поэтому качество остается неопределенным. Поэтому крайне важно убедиться, что существуют процессы обеспечения качества, которые гарантируют, что вы доставляете заказчику высококачественные детали.

Что ждет 3DEO в 2019 году?

Мы действительно сосредоточились на нашей первой фабрике; у нас есть площадь 13 000 квадратных футов, на которой можно разместить до 50 машин. К концу года мы ожидаем, что этот фактор будет максимально автоматизирован на производстве. Мы планируем производить десятки тысяч штук в день. Это создает основу для масштабного расширения в следующем году. Надеемся, что вскоре мы будем расширяться в Западной Европе, которая является для нас особенно интересным рынком.

Чтобы узнать больше о 3DEO, посетите:www.3deo.co

3D печать

- Порошки тугоплавких металлов VS Технология 3D-печати

- Интервью с экспертом:профессор Нил Хопкинсон, директор по 3D-печати в Xaar

- Интервью с экспертом:Филип Коттон, основатель 3Dfilemarket.com

- Интервью с экспертом:доктором Альваро Гоянесом из FabRx

- Технология быстрой аддитивной ковки Prodways - новый подход к печати на металле

- Анализ того, что новая технология печати на металле означает для AM

- Интервью с экспертом:д-р Бастиан Рапп из NeptunLab

- Имперский колледж Лондона представляет новую технологию металлических принтеров

- Обзор технологии:когда действительно стоит перейти на 3D-печать металлом

- 3D-печать с прямым лазерным спеканием металлов (DMLS):обзор технологии