3D-печать с полимерами:все, что вам нужно знать в 2021 году

Глубокое погружение в полимерную 3D-печать:технологии, перспективные разработки, приложения и многое другое.

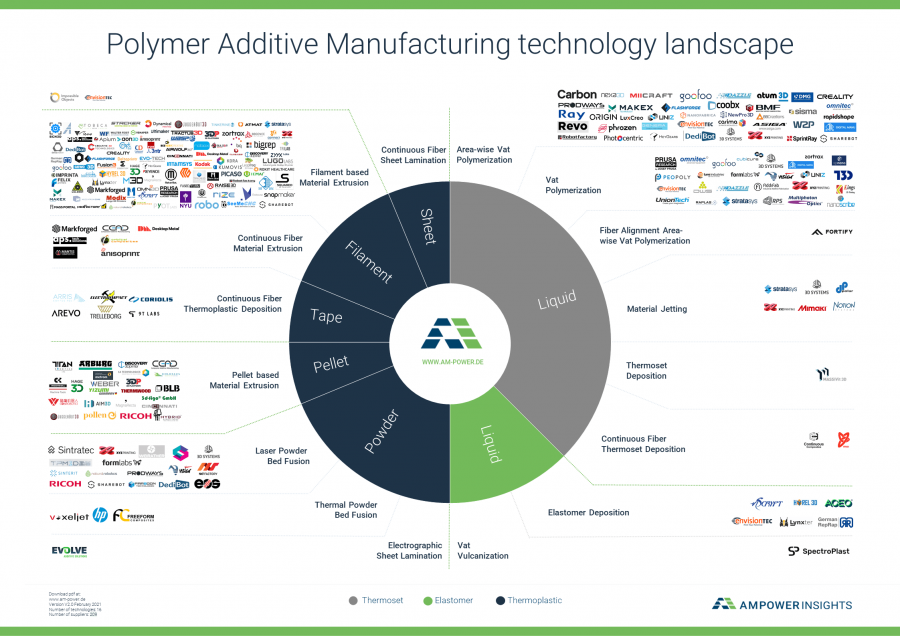

По мере того, как крупные химические компании присоединяются к миру 3D-печати, а предприятия отрасли продолжают расширять возможности этой технологии, 3D-печать из полимеров получает огромный импульс.

Чтобы быть в курсе последних разработок, ниже мы расскажем о самых интересных инновациях в области 3D-печати из полимеров и возможностях, которые открывает эта технология. Но сначала давайте рассмотрим распространенные методы 3D-печати из полимеров, используемые в разных отраслях.

Согласно прогнозам, в 2020 году полимерная 3D-печать принесет доход в размере 11,7 миллиарда долларов, и эта цифра включает в себя продажи оборудования, материалов и деталей, напечатанных на 3D-принтере, вместе взятых.

Ниже мы рассмотрим ключевые технологии, способствующие этому росту.

Появление стереолитографии (SLA) в 1980-х годах ознаменовало начало эры 3D-печати. SLA - идеальная технология для производства великолепно выглядящих деталей с превосходной обработкой поверхности. Из-за своей точности и высокого разрешения детали SLA в основном используются для создания концептуальных моделей и в качестве шаблонов для форм.

SLA использует жидкие фотоотверждаемые смолы. Они избирательно отверждаются УФ-лазером слой за слоем, в результате чего смола затвердевает.

Хотя детали SLA предлагают отличную поверхность, они, как правило, менее долговечны, чем детали, произведенные с использованием других аддитивных технологий. Кроме того, поскольку материалы SLA чувствительны к ультрафиолетовому излучению, их механические свойства могут измениться из-за чрезмерного воздействия солнечного света, что делает их непригодными для использования на открытом воздухе.

Фотополимеры SLA бывают разных цветов, а также из нескольких специальных материалов (литьевые, прочные, высокотемпературные, медицинские).

Выбор материалов для SLA постоянно расширяется. За последние 12 месяцев мы слышали несколько анонсов о новых смолах для 3D-печати от таких компаний, как Formlabs, Henkel, Zortrax, DSM и многих других.

Из последних новостей можно сделать вывод о том, что разработка смол для 3D-печати вышла на новый уровень:компании чрезвычайно сосредоточены на передовых приложениях, особенно в медицине, стоматологии и инженерии.

Читайте также:3D-печать для цифровой стоматологии и производство прозрачных выравнивателей

Моделирование наплавленным напылением (FDM), известное как производство плавленых волокон (FFF), является одним из самых популярных методов 3D-печати для промышленного использования. По данным исследовательской компании CONTEXT, наибольшая выручка от поставок в 2020 году пришлась на эту категорию машин, достигнув почти 150 миллионов долларов.

FDM стал коммерчески доступным в 1990-х годах, выступая в качестве доступной и удобной технологии прототипирования. С тех пор FDM эволюционировал, чтобы предложить большую надежность, точность и выбор материалов, что сделало его пригодным для ряда производственных приложений, таких как вспомогательные средства производства.

Читайте также:3D-печать для салонов самолетов

FDM использует термопластические нити, которые экструдируются через сопло на платформу для печати по одному слою за раз. Одним из основных ограничений деталей FDM является анизотропия, что означает, что их механические свойства не одинаковы во всех пространственных измерениях. Это может привести к тому, что детали станут более слабыми.

Кроме того, FDM имеет более низкую скорость печати по сравнению с другими 3D-технологиями, такими как SLS или SLA, что делает его, как правило, непрактичным для серийного производства.

Сегодня производители имеют в своем распоряжении множество волокон FDM, от эластичного TPU до прочного и усиленного ABS и высокоэффективных материалов, таких как PEEK. Благодаря наличию промышленных термопластов FDM идеально подходит для производства функциональных и долговечных изделий.

Селективное лазерное спекание (SLS) - это процесс аддитивного производства, который включает сплавление пластмассового порошкового материала с помощью мощного лазера. Благодаря сочетанию высокой точности, скорости, надежности и отсутствия опорных конструкций SLS используется как для функционального прототипирования, так и для мелкосерийного производства.

SLS обычно использует порошки полиамида (нейлона), причем PA11 и PA12 являются двумя наиболее часто используемыми полиамидами, в дополнение к гибкому материалу TPU.

Однако компании постоянно добавляют новые предложения материалов. Например, в 2018 году Evonik выпустила первый в мире порошок из гибкого пластика на основе PEBA (блокамид полиэфирного блока) для SLS.

Немецкий производитель 3D-принтеров EOS также предоставил армированный углеродным волокном термопласт PEKK для своих систем SLS в дополнение к сертифицированному материалу PEEK. Утверждается, что новый термопласт PEKK сможет заменить алюминиевые детали в аэрокосмической и промышленной сферах.

Примечательно, что в настоящее время EOS является единственным производителем, предлагающим систему SLS, способную обрабатывать высокопроизводительные термопласты, такие как PEEK и PEKK, - EOS P800.

Исторически сложилось так, что приобретение технологии SLS для компаний было более дорогостоящим (стоимость которого исчислялась сотнями тысяч долларов). Однако в 2014 году срок действия патента на технологию истек, что привело к появлению более доступных альтернатив, таких как настольный 3D-принтер Formlabs Fuse 1.

С момента своего появления на рынке в 2016 году система HP Multi Jet Fusion (MJF) открыла новое измерение для производства функциональных деталей и прототипов промышленного уровня.

Как и SLS, в этой технологии используются нейлоновые порошки. Однако вместо использования лазеров MJF работает, капая термоядерный агент на каждый слой порошка, который затем плавится источником инфракрасного света.

По сравнению с SLS, MJF предлагает более быстрый рабочий процесс благодаря инновационной станции постобработки HP, которая ускоряет процесс охлаждения и помогает в удалении порошка. Серия Jet Fusion 300/500 также предлагает возможности полноцветной 3D-печати.

У HP Multi Jet Fusion есть несколько ограничений, например, ограниченный в настоящее время выбор материалов (PA11, PA12, PA12, наполненный стеклянными шариками).

Однако HP продвигает модель открытой платформы, которая поощряет сотрудничество с разработчиками материалов. Благодаря этому подходу HP установила партнерские отношения с более чем 50 компаниями, включая Evonik, BASF и Lubrizol, которые работают над разработкой новых материалов, подходящих для этой технологии.

Читайте также:

- Эволюция технологии 3D-печати HP:от полимера к металлу AM

- Совместимость AMFG и HP обеспечивает возможность подключения системы AM

Струйная печать материалов - это процесс струйной печати, который включает нанесение жидкого фотореактивного материала на строительную платформу слой за слоем. Подобно SLA, в Material Jetting используются смолы, которые затвердевают под воздействием ультрафиолета.

Одним из ключевых преимуществ струйной печати материалов является возможность комбинировать два или более фотополимера в процессе печати, в результате чего получается деталь с гибридными свойствами (например, сочетающая жесткость с гибкостью). Кроме того, эта технология позволяет изготавливать полноцветные детали, что делает ее идеальной для прототипов с внешним видом конечного продукта.

Смолы, используемые в Material Jetting, аналогичны смолам, используемым в SLA, но имеют менее вязкую, похожую на чернила форму. Стоимость их также обычно выше.

Среди ограничений технологии - плохие механические свойства печатных деталей, из-за которых детали, изготовленные методом струйной печати, обычно не подходят для функциональных применений.

Прототипирование остается одной из основных областей применения полимерной 3D-печати. С развитием технологий 3D-печати прототипы теперь можно изготавливать намного быстрее, они стали более прочными и визуально привлекательными.

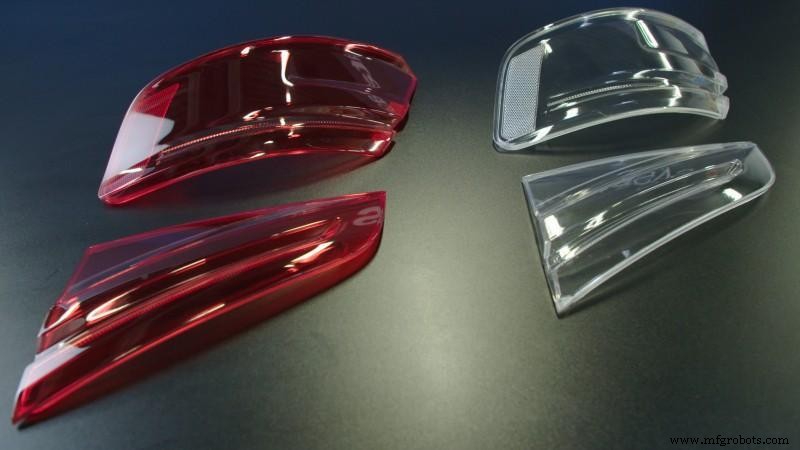

Автомобильная промышленность, которая, как говорят, закупила наибольшее количество принтеров в 2017 году, активно использует полимерную 3D-печать для создания прототипов. Здесь используются все виды технологий 3D-печати как для формы и подгонки, так и для функциональности, тестирования и проверки.

Одним из примеров является Audi, которая использует 3D-принтер Stratasys J750 PolyJet для проектирования и проверки деталей, таких как крышки задних фонарей, для своих автомобилей.

3D-печать Stratasys Polyjet - это полноцветный процесс с использованием нескольких материалов, который позволяет создавать физические прототипы с окончательным внешним видом продукта, что значительно упрощает и ускоряет процесс разработки продукта.

3D-печать инструментов стала одним из самых многообещающих применений этой технологии. От приспособлений и приспособлений до моделей для литья по выплавляемым моделям - полимерная 3D-печать открывает путь к более быстрым, дешевым и индивидуальным инструментам.

Как правило, компании обращаются к технологиям FDM и SLA для производства инструментов из-за их относительной доступности и простоты использования.

Сообщается, что производитель автомобилей Ford использует 3D-принтеры Ultimaker FDM для создания специальных инструментов.

Преимущества выходят также за рамки доступности. По словам технического руководителя Ford Гарольда Сирса, 3D-печать «помогает людям выполнять свою работу, создавая инструменты, более удобные с точки зрения эргономики для операторов. Возможно, это мягкое преимущество, но оно, безусловно, полезно, если операторы чувствуют себя более довольными и чувствуют себя более комфортно при выполнении своей работы. Они также будут лучше выполнять свою работу, что только повысит качество ».

Кроме того, иногда доступные в настоящее время термопластические материалы для 3D-печати даже достаточно прочные, чтобы заменить металлические инструменты, что значительно упрощает процесс сборки и снижает стоимость специального инструмента.

Медицинская промышленность была одной из первых, кто начал применять полимерную 3D-печать. Сегодня эта технология нашла множество применений в этом секторе:от хирургических шаблонов и инструментов, напечатанных на 3D-принтере, до копий человеческих органов для предоперационного планирования.

Все чаще 3D-печать используется для прямого производства индивидуальных медицинских устройств, включая недорогие протезы и стоматологические устройства, такие как прокладки и мосты.

Один из секторов индустрии, который полностью изменился благодаря 3D-печати, - это слуховые аппараты. Сегодня более 90% слуховых аппаратов во всем мире производятся с использованием технологии 3D-печати SLA.

С момента начала пандемии полимерная 3D-печать также зарекомендовала себя как жизнеспособная технология для производства вентиляционных клапанов, защитных очков, защитных масок и мазков для тестирования.

Читайте также:3D-печать в здравоохранении:где мы находимся в 2021 году?

Компании, занимающиеся производством потребительских товаров, все чаще рассматривают 3D-печать пластиком как вариант для массовой настройки. Поскольку 3D-печать не требует трудоемких и дорогостоящих инструментов и позволяет создавать сложные объекты с минимальными затратами, она позволяет изготавливать персонализированные продукты, адаптированные к потребностям потребителей.

Один из брендов, изучающих 3D-печать, - это доктор Шолль, поставщик средств по уходу за ногами. Он сотрудничал с технологической компанией Wiivv, чтобы создавать индивидуальные 3D-печатные вставки.

Используя технологию Wiivv Fit, Dr Scholl’s предлагает приложение для настройки, которое отображает 400 точек на ногах каждого пользователя с помощью нескольких фотографий с телефона. Хотя этот процесс занимает менее пяти минут, вкладыши могут быть разработаны и затем напечатаны в точном соответствии с характеристиками стопы клиентов.

Читайте также:

• 5 способов, которыми 3D-печать может принести пользу индустрии потребительских товаров

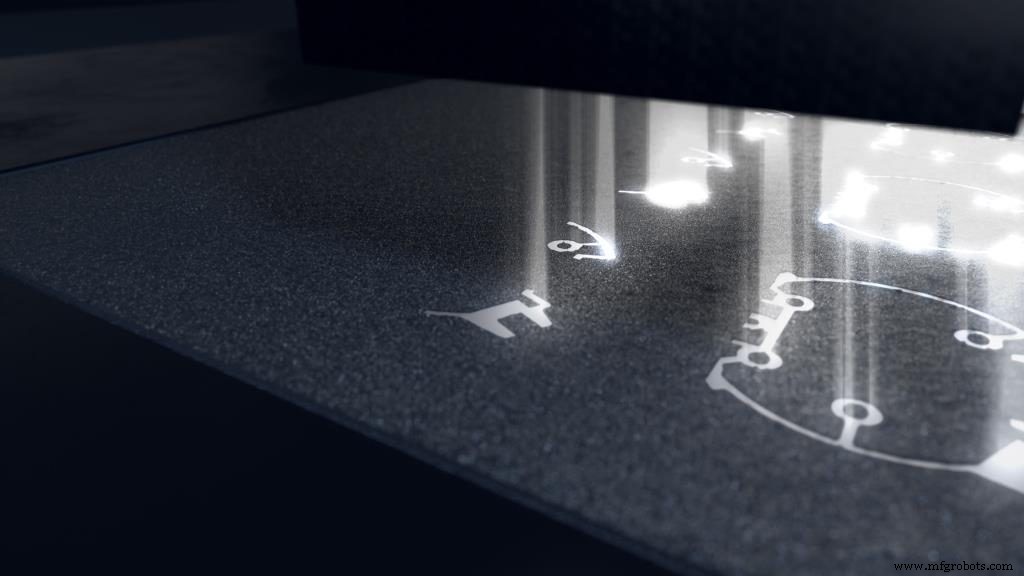

Технология LaserProFusion от EOS, анонсированная на Formnext 2018, представляет собой инновационную технологию 3D-печати из полимеров, которая разрабатывается для серийного аддитивного производства. В этом процессе используется до одного миллиона диодных лазеров, которые могут достигать выходной мощности до 5 кВт для печати на пластиковых материалах.

Хотя неясно, когда система станет коммерчески доступной, это объявление является еще одним показателем индустриализации технологий 3D-печати.

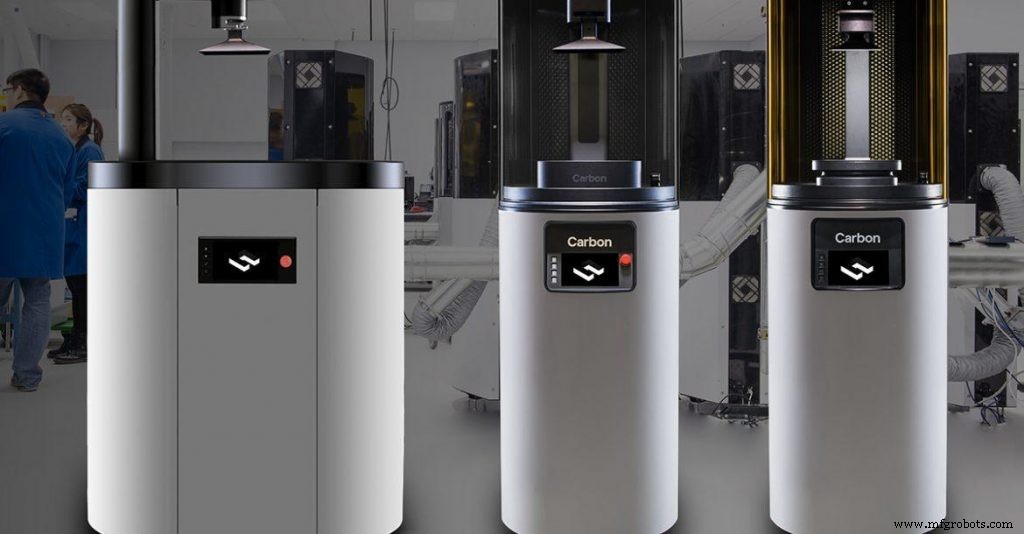

Эта технология развивается как массовый производственный процесс, и недавнее внедрение высокоскоростной фотополимеризации только ускорило эту тенденцию.

Почти все крупные игроки в этой области представили системы, способные печатать детали из функциональной пластмассы, близкие к объемам литья под давлением.

В 2014 году компания Carbon представила свою высокоскоростную технологию цифрового синтеза света, которая превратилась в 3D-принтер M2, способный печатать со скоростью 20 см / час.

Читайте также:Соучредитель Carbon Филип Дезимоун о переходе к массовому производству с помощью 3D-печати

В 2016 году компания 3D Systems представила свой взгляд на высокоскоростное автоматизированное соглашение об уровне обслуживания - систему, представленную на Рисунке 4. Основные данные за последнее время. Рис. 4 Скорость печати производственных деталей составляет до 65 мм / час, а скорость изготовления прототипов - до 100 мм / час.

За ними последовали и другие компании, такие как EnvisionTEC (приобретенная Desktop Metal), Nexa3D, Origin (приобретенная Stratasys) и NewPro.

Скорость процесса в 3D-печати долгое время была одной из ее самых слабых сторон. Это, в частности, препятствие для внедрения в отраслях, ориентированных на массовое серийное производство, таких как автомобилестроение и потребительские товары. В этих отраслях необходимо производить и поставлять продукцию в максимально короткие сроки, чтобы поддерживать эффективность производства.

Теперь, благодаря достижениям в области высокоскоростной полимеризации, у производителей, желающих печатать детали на 3D-принтере в больших объемах, есть жизнеспособный вариант.

Отказ от постобработки был давней мечтой в индустрии 3D-печати, и технология Ризе обещает устранить болевые точки постобработки. Американский производитель 3D-принтеров разработал гибридную технологию Augmented Polymer Deposition (APD), которая сочетает в себе экструзию материала с струйной печатью.

Эта комбинация позволяет печатать опорные конструкции, которые можно легко удалить вручную после завершения процесса печати, и без необходимости в каких-либо дополнительных операциях постобработки.

Технология APD используется для изготовления изотропных, полноцветных, промышленных деталей для прототипирования, изготовления инструментов и производственных приложений.

В прошлом году компания также представила новую функцию, с помощью которой пользователи могут распечатать защищенную информацию, такую как QR или штрих-код, на части с помощью этой технологии. Это позволило бы, например, инженеру хранить в цифровом виде всю информацию для конкретной детали, поддерживая цифровую инвентаризацию.

Одним из основных препятствий на пути к более широкому внедрению FDM в промышленных приложениях является размер конструкции. Это барьер, который немецкая компания BigRep постоянно пытается преодолеть, создавая невероятно большую и высокопроизводительную линейку 3D-принтеров.

На formnext 2018 BigRep представила два 3D-принтера нового поколения - BigRep PRO (1005 x 1005 x 1005 мм) и BigRep EDGE (1500 x 800 x 600 мм), предназначенных для промышленного использования.

Обе системы оснащены запатентованной технологией экструдера-дозатора (MXT), которая отличает их от других крупномасштабных опций. Эта новая технология экструдера обеспечивает четкое разделение между подачей, плавлением и экструзией нити, что обеспечивает более высокую скорость печати с большей точностью и качеством. Например, BigRep PRO предлагает в пять раз большую пропускную способность филамента и в три раза большую скорость экструзии по сравнению с другими машинами FDM, доступными на рынке.

MXT оптимизирован для работы с материалами профессионального уровня, такими как ASA / ABS и нейлон, которые BigRep производит в сотрудничестве с немецкой химической компанией BASF.

Примечательно, что BigRep PRO включает в себя современные системы управления ЧПУ и приводы от Bosch Rexroth, обеспечивающие возможности Интернета вещей и обработки данных. В конечном итоге это поможет ускорить интеграцию принтера в концепцию Индустрии 4.0.

Подробнее об этом:4 впечатляющих применения крупномасштабной 3D-печати

Все больше и больше производителей 3D-принтеров ориентируются на массовое производство, и компания Evolve Additive Solutions, дочерняя компания Stratasys, не исключение.

После почти десятилетнего развития компания в прошлом году представила свою новую производственную технологию «STEP» (сокращенно от Selective Toner Electrophotographic Process) для полимеров.

Процесс STEP от Evolve предлагает новый подход к массовому производству с помощью аддитивного производства, не в последнюю очередь потому, что он, как говорят, в 50 раз быстрее, чем самые быстрые доступные технологии 3D-печати.

Более того, компания заявляет, что эта технология позволяет производить детали с качеством, сопоставимым с теми, которые изготавливаются традиционными методами, и не только с точки зрения эстетической отделки, но и прочности. Кроме того, технология STEP обеспечивает возможность многоцветной и многослойной печати.

Хотя Evolve еще два года назад до коммерциализации, их технология будет той, за которой нужно следить.

Компания Stratasys, являющаяся оплотом индустрии 3D-печати, также продолжает увеличивать свое присутствие в быстро расширяющейся области промышленных систем 3D-печати. Компания только что представила готовящуюся к выпуску линейку 3D-принтеров на основе порошкового наплавления (PBF).

Новая производственная платформа серии H будет оснащена технологией Selective Absorption Fusion (SAF), специально разработанной для удовлетворения потребностей массового производства.

SAF - это процесс 3D-печати на основе порошка. Однако, в то время как SLS использует лазер для избирательного сплавления полимерных частиц, SAF делает нечто совершенно иное.

SAF использует вращающийся в противоположных направлениях валик для нанесения слоев порошка на печатный стол, а затем печатающие головки выборочно сбрасывают абсорбирующую жидкость, чтобы сформировать слой детали. Слой с изображением сливается, пропуская инфракрасную лампу по всему печатному столу, в результате чего отдельные области сливаются.

Что хорошо в этом новом процессе, так это то, что он, как сообщается, обеспечит высокую скорость печати и масштабируемость. Коммерческая доступность 3D-принтеров на основе технологии SAF в настоящее время ожидается в третьем квартале 2021 года.

Если SAF Stratasys реализует свое видение, он может стать жизнеспособной альтернативой устоявшимся процессам SLS и Multi Jet Fusion.

В отрасли аддитивного производства за последние шесть месяцев произошла волна приобретений и слияний, многие из которых были в секторе полимерных АМ.

В то время как активность в сфере слияний и поглощений не является чем-то новым для AM, недавние объявления имеют нечто важное общее:фокус на производстве.

Вот некоторые основные моменты недавних слияний и поглощений в области 3D-печати из полимеров:

Это желание расширить портфели процессов и материалов, чтобы включить больше возможностей из единого родительского источника, работающего через единую распределительную сеть, позволит удовлетворить гораздо больше запросов клиентов.

Осуществление этого в больших масштабах с упором на воспроизводимость и надежность - важный шаг вперед в области 3D-печати из полимеров.

Снижение веса - особая цель для некоторых отраслей, таких как аэрокосмическая промышленность и автоспорт. Облегчение самолета или транспортного средства помогает снизить расход топлива и оптимизировать характеристики транспортного средства.

В то время как эти отрасли обычно полагаются на решения по облегчению металла для снижения веса, недавние достижения в области полимерных материалов для 3D-печати открывают некоторые захватывающие возможности. Возможность 3D-печати высокопроизводительных термопластов, таких как углеродное волокно, ULTEM и PEEK, может означать, что в некоторых приложениях металлы могут быть заменены пластмассами.

Согласно одному анализу, замена алюминиевых кронштейнов самолетов на альтернативы PEEK может привести к снижению веса на 5–9%, что может иметь огромное влияние на расход топлива самолета.

Замена металлической детали на пластик, напечатанный на 3D-принтере, также может быть полезен для ускорения процесса обслуживания. Одно сервисное бюро использовало термопласт с углеродным наполнением Stratasys FDM Nylon 12CF для замены металлической детали машины. Благодаря 3D-печати запасной части был получен превосходный компонент, который производился намного быстрее, чем его аналог, производимый традиционным способом.

Читайте также:Композитная 3D-печать:новая технология с ярким будущим

Переработка и повторное использование полимерных материалов для 3D-печати - важный фактор, который следует учитывать при внедрении полимерного АМ на предприятии.

В 3D-печати на основе филамента вторичная переработка является обычным явлением, и многие компании производят пластиковые нити из переработанного пластика.

Однако, хотя термопласты, как и нить, можно легко переработать, просто переплавив их, термореактивные пластики нельзя переплавлять, а это означает, что их нельзя перерабатывать.

В 3D-печати полимеров на порошковой основе повторное использование порошка также не совсем простое. В большинстве случаев вам нужно будет смешать «использованный, но не смешанный» порошок примерно с 50% первичного порошка, чтобы его можно было использовать повторно. Для некоторых высокоэффективных порошков, таких как PEEK, частота обновления резко снижается, и в некоторых случаях лишний порошок нельзя использовать повторно.

Итак, как можно экологически рационально печатать с помощью полимерных материалов для 3D-печати? Один из способов - минимизировать отходы за счет более совершенного дизайна. Кроме того, не забудьте связаться с местным центром по утилизации или переработке отходов, чтобы узнать, есть ли у них возможность безопасно утилизировать напечатанные на 3D-принтере полимеры.

Подробнее об этом:насколько экологически безопасна промышленная 3D-печать?

Процессы удаления, такие как удаление подложки, удаление смолы или порошка, являются наиболее часто используемыми операциями постобработки в 3D-печати полимеров. Обычно они выполняются вручную, что отнимает много времени и трудовых ресурсов.

Еще больше усложняет этот этап тот факт, что вы можете захотеть использовать несколько технологий 3D-печати, каждая из которых имеет свои собственные требования к постобработке.

Чтобы улучшить операции постобработки, такие компании, как Rösler, PostProcess Technologies, AMT и DyeMansion, разрабатывают решения, которые помогут пользователям AM оптимизировать постобработку.

В настоящее время самая большая тенденция заключается в создании решений для комплексной постобработки, охватывающих сортировку, удаление материала и его измельчение, сглаживание и крашение, а также инспекцию.

При внедрении полимерной 3D-печати совершенно необходимо понимать требования к постобработке. Неоптимизированная постобработка может значительно увеличить расходы на операции 3D-печати, чего можно и нужно избегать за счет автоматизации.

Использование полимерной 3D-печати внутри компании также потребует от вас рассмотрения подходов к управлению операциями, таких как управление заказами, расчет затрат, планирование производства, управление запасами и т. Д.

Многие компании сегодня полагаются на решения, изначально разработанные для традиционного производства, или разрабатывают программное обеспечение внутри компании. Каждый подход часто приводит к разрозненному рабочему процессу, который не нагляден и не может быть легко масштабирован.

Чтобы не попасть в ловушку неэффективного, немасштабируемого рабочего процесса, рекомендуется внедрять решения для управления рабочим процессом и управления производством, которые были разработаны с учетом требований 3D-печати.

Сегодня на рынке доступно несколько вариантов, но лишь некоторые из них предлагают комплексные решения, охватывающие весь рабочий процесс 3D-печати.

Чтобы узнать больше о таких решениях, ознакомьтесь с нашим техническим документом «Программное обеспечение MES для аддитивного производства:Основное руководство»

Несмотря на то, что некоторые проблемы еще предстоит преодолеть, такие как расширение выбора материалов и обеспечение снижения затрат на материалы, текущие разработки в области 3D-печати из полимеров помогут компаниям и в дальнейшем извлекать выгоду из этой технологии.

По мере того, как индустрия AM в целом и 3D-печать полимеров в частности, движется к производству концевых деталей, мы видим, что композиты и высокоэффективные термопласты для 3D-печати набирают все большую популярность.

Хотя полимерная 3D-печать не заменит традиционные процессы, эта технология, безусловно, расширит существующие производственные возможности, открывая новые возможности для передовых промышленных приложений.

Хотите узнать больше о 3D-печати из полимеров? Ознакомьтесь со статьями ниже:

Стереолитография и цифровая обработка света:где мы сегодня?

3D-печать FDM:где мы находимся сегодня?

Эволюция SLS:новые технологии, материалы и приложения

Полимерная 3D-печать:технологии

Полимерные 3D-принтеры доминируют на арене оборудования для 3D-печати. Они лидируют по всем направлениям:по доходам от поставок, установленной базе и количеству разработок, происходящих в этом пространстве.

Полимеризация ндс

Стереолитография

Экструзия материалов

FDM / FFF

Powder Bed Fusion

Выборочное лазерное спекание Многоструйная сварка

Обработка материалов

Полимерная 3D-печать:возможности и применение

Промышленная 3D-печать полимерными материалами открывает широкий спектр возможностей как для производственных отделов, так и для отделов разработки продуктов. Ниже мы перечислили наиболее известные из них. Быстрое прототипирование

В секторе автоспорта 3D-печать - это популярная технология, когда речь идет о производстве функциональных деталей для испытаний гоночных автомобилей. Команда Alfa Romeo Sauber F1, например, широко использует 3D-печать SLS и SLA для производства деталей, включая передние крылья, тормозные каналы и крышки подвески, а также кожухи двигателя, внутренние воздуховоды и ручные дефлекторы для моделей автомобилей с аэродинамической трубой. Более эффективные инструменты

Применение в медицине

Индивидуальные потребительские товары

• 3D-печать для обуви Захватывающие технологические достижения в области 3D-печати из полимеров

Индустрия 3D-печати делает рывок в разработке новых технологий 3D-печати из полимеров и совершенствовании существующих. Ниже мы кратко описали последние наиболее важные технологические разработки в области 3D-печати из полимеров. Новая технология LaserProFusion от EOS

Благодаря этой технологии производственный процесс стал в десять раз быстрее, что позволило достичь того же уровня производительности, что и литье под давлением. Высокоскоростная фотополимеризация

Фотополимеризация, включающая процессы SLA и DLP, претерпела значительные изменения за последние несколько лет. Технология расширенного осаждения полимеров (APD) компании Rize

Масштабная 3D-печать FDM от BigRep

Технология STEP от Evolve

SAF Stratasys

Тенденции в области 3D-печати из полимеров

Консолидация рынка полимерной 3D-печати

Приятно видеть, как компании объединяются, чтобы расширить свои предложения и представить убедительные решения для промышленного производства AM. Использование пластика вместо металла

Что следует учитывать при внедрении полимерной 3D-печати в компании

Устойчивое развитие Постобработка

Управление рабочим процессом

Будущее полимерной 3D-печати

От реалистичных концептуальных моделей до прочных прототипов, эргономичных инструментов и функциональных деталей для конечного использования - возможности, создаваемые полимерной 3D-печатью, огромны.

3D печать

- Все, что вам нужно знать о тугоплавких металлах

- Структуры поддержки 3D-печати:ключевые вещи, которые вам нужно знать

- Предстоящие модели 3D-принтеров, которые вам необходимо знать о

- 3D-печать PLA:все, что вам нужно знать

- 3D-печать с использованием АБС-пластика:все, что вам нужно знать

- 3D-печать на нейлоне:все, что вам нужно знать

- Все, что вам нужно знать о струйной очистке металлических переплетов

- Металлургический монтажный пресс:все, что вам нужно знать

- Литье под давлением против 3D-печати:все, что вам нужно знать

- Что нужно знать о полимерах