Непрерывное производство волокна (CFM) с использованием композитов moi

Трехмерная печать и напыление непрерывных волокон набирает обороты. Поскольку число компаний, использующих и продвигающих ее, растет, эта технология, несомненно, будет определять индустрию композитов.

Во-первых, он предлагает изготовление без форм и инструментов. Во-вторых, он предлагает многофункциональные структуры (например, электропроводность, изменение формы, зондирование). В-третьих, он открывает дверь в мир гибридного производства - например, ламинирование поверх 3D-печати и фрезерование во время печати - а также почти бесконечный ландшафт разработки материалов, от нитиноловых волокон из сплава с памятью формы (SMA) до проводящих нанокомпозитных решений. для моделирования жидких отложений (LDM). Последнее - это целый мир, к которому я еще вернусь в одном из будущих блогов.

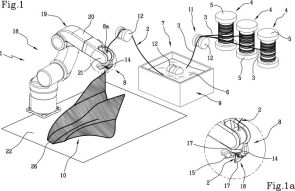

Патент WO2017085649A1 и система печати Atropos. ИСТОЧНИК:moi composites.

Moi composites была создана в феврале 2018 года инженером по материалам и профессором Маринеллой Леви, инженером-конструктором Габриэле Натале и архитектором Микеле Тониццо. В 2013 году профессор Леви начал работать с 3D-печатью в Миланском политехническом университете (Милан, Италия). К 2014 году она создала + LAB на факультете химии, материалов и химической инженерии «Джулио Натта» университета. Ее видение заключалось в объединении исследований и разработок, обучения и инновационных материалов путем объединения инженеров, дизайнеров, исследователей и производителей в междисциплинарный центр совместной работы по 3D-печати.

2014 Первый инструмент для 3D-печати термореактивных композитов с непрерывным волокном 2015 Патент WO2017085649A1 2016 . Партнерские отношения с Owens Corning и KUKA Robotics,Атропос проект и система печати 2017 Премия JEC Innovation Award, партнерство с Autodesk,

Серебряный призер премии Джеймса Дайсона,

Партнерство с COMAU automation

(Полный график)

«Мы начали moi composites, потому что хотели производить коммерческие детали и участвовать в международных проектах», - объясняет Микеле Тониццо. «Мы обнаружили, что рынка очень много. Мы производим биомедицинские компоненты, а также детали для морских, нефтегазовых и аэрокосмических приложений, в основном из стекловолокна. Технология CFM позволяет производить уникальные решения, которые были бы невозможны при использовании традиционных методов ».

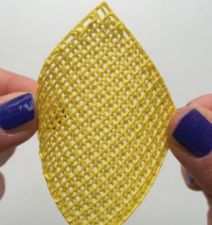

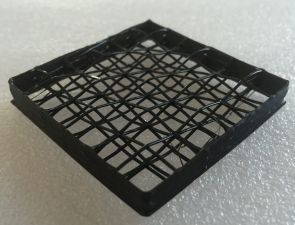

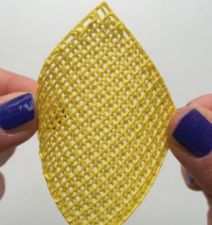

Напечатанная на 3D-принтере лопасть гребного винта с внутренней структурной фермой из непрерывного стекловолокна (вверху). В этом проекте также было продемонстрировано размещение волокон по нелинейным кривым (внизу слева) и многослойный материал из непрерывных волокон с традиционной ориентацией волокон (например, 0 °, + 45 °, -45 °, 90 °, внизу справа). ИСТОЧНИК:композиты moi

Ассортимент смол и волокон

Atropos продемонстрировала способность печатать прерывистые и непрерывные армированные волокном термореактивные полимеры не только слой за слоем, но и вдоль нелинейных кривых. Он использовал ультрафиолетовый (УФ) свет для отверждения полимеров на месте. «В настоящее время мы можем печатать с УФ-отверждением на эпоксидной смоле, акриле и винилэфире», - говорит Тониццо. Он отмечает, что акрил хорошо подходит для архитектурных деталей, потому что он прозрачен и не требует температуры для отверждения / последующего отверждения. Винилэстер используется в морских деталях, а эпоксидная смола - в нефтегазовых и аэрокосмических деталях.

«Для некоторых применений УФ-отверждение является лишь начальной стадией, а затем мы проводим пост-отверждение с помощью обычного нагрева», - отмечает Тониццо. «Мы не привязаны к УФ-отверждению. Мы печатали с полимерами, не отверждаемыми УФ-излучением, и понимаем, что для применений с более высокими характеристиками нам потребуются различные варианты матриц ». Для справки, температура стеклования (Tg) их наиболее часто используемой смолы, сложного винилового эфира, составляет около 140 ° C.

«Мы также работаем с углеродным волокном, но не со смолами, отверждаемыми УФ-излучением», - говорит Тониццо. Он указывает, что и прозрачность волокна , и Цвет влияет на УФ-отверждение. «Проблема с углеродом в том, что он непрозрачный и чернить. Это худшее сочетание. Мы хотим разработать лучшее решение для углеродного волокна как материала, а не просто самую простую из работающих технологий. Мы можем использовать множество других отверждающих материалов, поэтому мы изучаем их ».

Мои композиты могут печать непрерывных проводящих волокон для электрических / тепловых функций, зондирования, изменения формы и т. д. ИСТОЧНИК:композиты moi.

Moi composites напечатала непрерывное стекловолокно плотностью до 2400 текс (207 ярдов / фунт с максимальным диаметром 24 мкм в соответствии с таблицей данных Owens Corning) и тестирует натуральные волокна. Он также имеет печать с использованием базальтового волокна. «Мы можем очень хорошо печатать с УФ-отверждением и базальтовым волокном, потому что оно на самом деле несколько прозрачное и скорее коричневое, чем черное», - объясняет Тониццо.

Волокна, которые проводят электрический ток, также могут использоваться в технологии CFM. Их можно размещать по мере необходимости в печатаемой конструкции. Один из проектов, перечисленных на сайте + LAB, демонстрирует нитиноловое волокно, которое представляет собой сплав с памятью формы. «Таким образом, вы можете создавать конструкции, изменяющие форму», - говорит Тониццо. «Например, вы можете использовать его для снятия напряжения с других волокон, например, в предварительно напряженном бетоне».

3D-печать как часть гибридного производства

Atropos использует роботизированную руку Kuka с печатным конвертом высотой 0,5 x 0,5 x 0,5 м. «Сейчас мы печатаем на роботе Comau с габаритами высотой 1,0 x 0,5 x 0,8 м, который является системой второго поколения», - говорит Тониццо. «Мы также использовали более крупных роботов с поворотными столами и строили объемы высотой 1,5 x 1,5 x 1 м и продемонстрировали, что наша технология легко масштабируется».

Moi также разрабатывает универсальную печатающую головку третьего поколения с системой для приложения давления к волокнам, датчикам, режущим механизмам и фрезерному инструменту. Тониццо говорит, что это устранит разрыв между 3D-печатью и автоматическим размещением волокон (AFP). ). «3D-печать не обеспечивает производительности AFP, но CFM предлагает большую гибкость. Мы уже можем печатать волокнами толщиной 0,25 мм и можем создавать кривые и размещать непрерывные волокна в идеальном положении », - добавляет он.

SuPeRIOR - это Протезы нижней конечности, оптимизированные для минимального веса, прогиба и стоимости.

Затем конструкционный сердечник, напечатанный на 3D-принтере, был ламинирован углеродным волокном и эпоксидной смолой с последующим отверждением VBO. ИСТОЧНИК:moi composites.

«3D-печать должна использоваться там, где она лучше всего, - говорит Тониццо, - что включает оптимизацию рабочего процесса. Например, вы можете напечатать на 3D-принтере внутреннюю сердцевину с поднутрениями и продуманными направлениями волокон. Затем вы используете обычное ручное ламинирование сверху и отверждаете в автоклаве или только с вакуумным мешком ». Он описывает деталь, которую невозможно было изготовить традиционным способом с помощью пресс-формы. «Мы напечатали внутреннюю сердцевину, а затем обернули ее ламинатом и выдержали в автоклаве при 110 ° C и давлении 2 бара в течение нескольких часов. Роль получилась великолепной ». На эту часть распространяется соглашение о неразглашении информации, поэтому дальнейшие подробности отсутствуют, но компания moi изготовила протез SuPeRIOR аналогичным образом, отвержденный не в автоклаве, а только с вакуумным мешком (VBO). «Все внутренние элементы сделаны из одного непрерывного стекловолокна, - объясняет он, - но внешний ламинат изготовлен вручную из углеродного волокна и эпоксидной смолы». Вся конструкция снижает прогиб и увеличивает возможности индивидуальной настройки, значительно сокращая затраты и время производства.

Программное обеспечение для оптимизации на основе вокселей

Тониццо объясняет, что процесс проектирования детали сочетает в себе алгоритм Autodesk на основе вокселей с алгоритмами Moi для оптимизации напряжения и траектории. Это то, что обеспечивает оптимизированный путь волокна для конструкции. Программное обеспечение также работает, чтобы выбрать наиболее возможный путь производства. «Это итеративный процесс», - говорит Тониццо. «Дизайн не полностью автоматизирован, как генеративный дизайн. Чтобы сделать выбор, по-прежнему нужны инженеры. Но я думаю, что так и должно быть - дизайнер и программное обеспечение вместе, а не только ИИ ».

Многостороннее будущее, большой рыночный потенциал

На одном из изображений лопасти пропеллера, напечатанной на Atropos, крупным планом виден почти сотканный узор. «На самом деле это не ткано, но скоро это станет возможным», - говорит Тониццо. Он направляет меня к проекту синусоидальной волны на сайте + LAB. «Показанные демонстраторы напечатаны на 3D-принтере из пластика с короткими волокнами и с использованием процесса LDM [моделирования жидкого осаждения], когда они были исследователями в + LAB. Алгоритмы, которые мы использовали тогда, совпадают с теми, которые мы сейчас продвигаем с непрерывным волокном ».

Sine Wave от + LAB демонстрирует 3D-печатные модели полимерного заполнения с настраиваемым упругим откликом. ИСТОЧНИК:+ LAB.

Из веб-сайта + LAB очевидно, что материальные инновации и возможности для этого типа печати практически безграничны. Вопрос в том, какие возможности и потенциал будут открыты для востребованных решений. Тем временем поставщики материалов поддерживают дальнейшее развитие. Например, Owens Corning заинтересована продемонстрировать стекловолокно с большим количеством матриц, таких как керамика и бетон. Очевидно, что это очень интересно для строительства и строительства и может иметь значительный потенциал в свете текущих тенденций в области цифрового производства и энергоэффективного строительства, сборных модулей за пределами площадки и повышения устойчивости за счет натуральных и переработанных материалов, все из которых делают упор на легкий вес. «Департамент Джулио Натта Миланского политехнического университета участвует в проекте ЕС по печати геополимеров, которые ведут себя как бетон», - добавляет Тониццо. «Со временем они затвердевают сами по себе, но при печати имеют консистенцию, как глина, для лучшего растекания. Мы обязательно продолжим работу в этой области, а также над новыми полимерами и волокнами ».

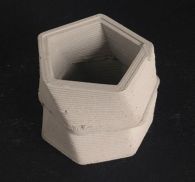

Мои композиты также печать геополимерами, которые ведут себя как бетон.

ИСТОЧНИК:+ LAB.

Будете ли вы продавать машины? «Да, но в будущем», - говорит Тониццо. «На данный момент мы производим детали и доставляем технологии на объект клиента, используя наше ноу-хау, печатающую головку и программное обеспечение для реализации решений по деталям по запросу». Он добавляет, что, работая в прошлом году над улучшением технологии с первыми участниками CFM и продемонстрировав экономическое обоснование для многих различных компонентов на разных рынках, moi composites теперь ищет инвесторов для дальнейшего масштабирования машин и процессов CFM для коммерческих рыночных возможностей.

Смола

- Приспособления для сборки 3D-печати с композитами Markforged

- Аддитивное производство с использованием композитов в аэрокосмической и оборонной промышленности

- Оценка цепочки поставок композитных материалов в динамике

- Коммерциализация УФ-отверждаемых термореактивных материалов для трехмерной печати на непрерывном волокне

- Утилизация композитов - больше никаких оправданий

- Непрерывное производство волокна стирает грань между 3D-печатью и AFP

- Covestro запускает производство термопластов из непрерывного волокна Maezio

- Композитные материалы для 3D-печати с непрерывным волокном

- Северсталь инвестирует в робототехнику для автоматизации производства передовых композитов с помощью Airborne

- GE Digital:операционная аналитика с данными и аналитикой