Термопластические композиты:готовы сделать шаг вперед

Термопластичные композиты (ТПК) не новы для аэрокосмического сектора, но за последние пару лет использование термопластов в коммерческих самолетах достигло критической точки. В то время как TPC использовались в течение некоторого времени для небольших деталей, таких как зажимы и кронштейны, или более мелких внутренних компонентов, термопласты постепенно внедрялись в более крупные конструкции самолетов и теперь, казалось, готовы сыграть большую роль в будущем коммерческих самолетов.

В марте 2018 года Toray Industries Inc. (Токио, Япония), крупнейший в мире производитель углеродного волокна, приобрела TenCate Advanced Composites (Морган Хилл, Калифорния, США и Нейвердал, Нидерланды) за 930 миллионов евро (с тех пор TenCate изменила свое название на Toray Advanced Composites). Этот шаг, казалось, был попыткой укрепить возможности Toray в области термопластов в рамках подготовки к следующей волне разработки коммерческих самолетов. Вскоре после этого объявления Hexcel (Стэмфорд, Коннектикут, США) и Arkema Inc. (Король Пруссии, Пенсильвания, США) объявили о стратегическом альянсе для разработки решений из термопластичных композитов для аэрокосмической промышленности, сочетающих навыки Hexcel в производстве углеродного волокна с полиэфиркетонекетоном Arkema. (ПЭКК) экспертиза смол. И в течение года несколько других частей головоломки из термопластов, казалось, встали на свои места.

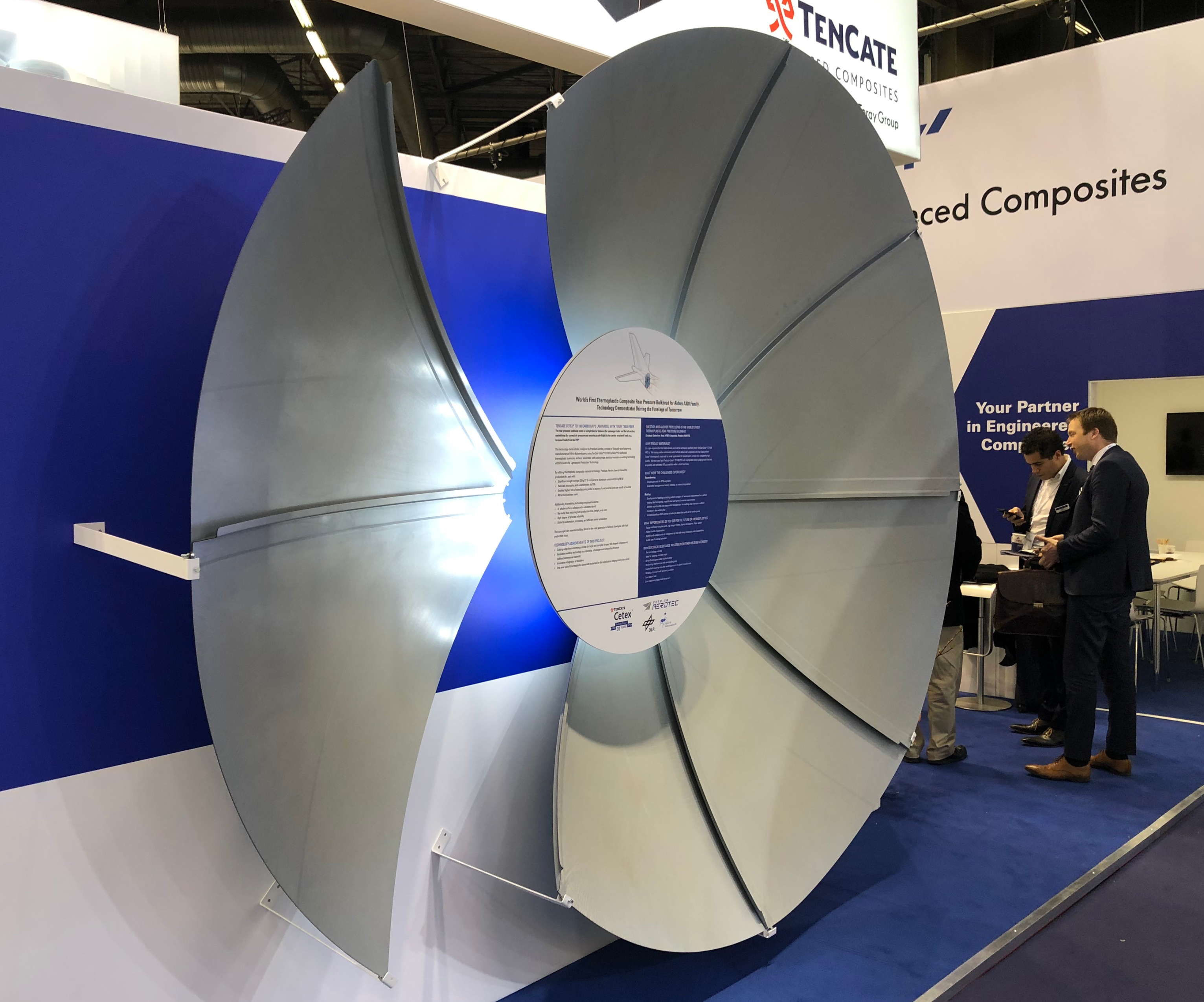

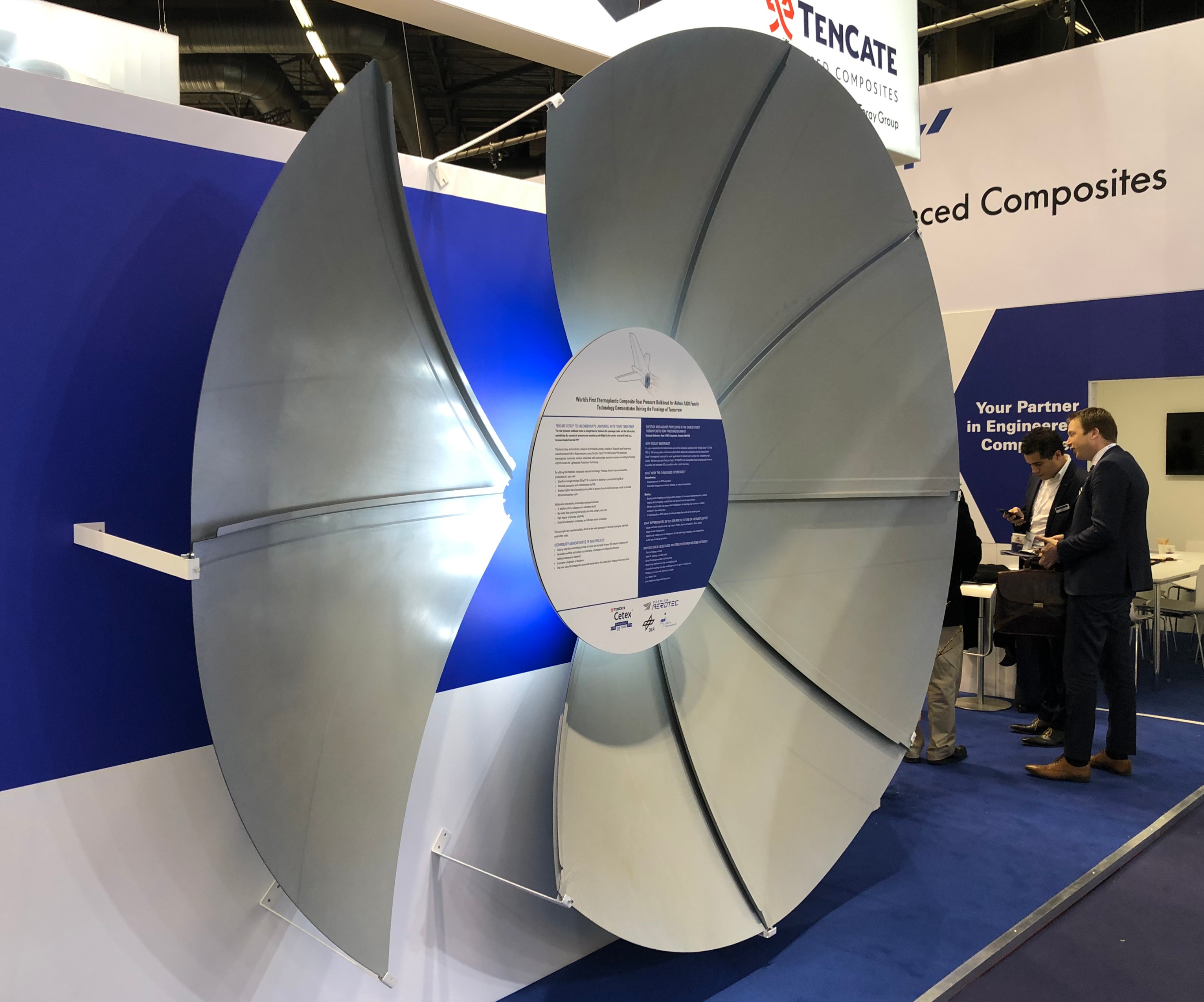

В апреле 2018 года компания Premium Aerotec GmbH (Аугсбург, Германия) представила демонстрационный образец напорной переборки Airbus (Тулуза, Франция) A320, разработанной и изготовленной с использованием углеродного волокна в термопластической матрице. Демонстрационный образец, состоящий из восьми сварных сегментов, демонстрирует, как свариваемость термопластов может способствовать созданию более крупных компонентов самолетов. (Подробнее о демонстраторе переборки давления A320 Premium Aerotec).

В августе 2018 года Solvay (Альфаретта, Джорджия, США), Premium Aerotec и Faurecia Clean Mobility (Колумбус, Огайо, США) запустили IRG CosiMo (Промышленная исследовательская группа:композиты для устойчивой мобильности), консорциум, специализирующийся на разработке материалов и технологические процессы, направленные на создание возможности массового производства термопластичных композитов для аэрокосмического и автомобильного рынков. Консорциум объединяет компании по всей технологической цепочке производства термопластичных композитов от материалов до оборудования и приложений в автомобилестроении и авиакосмической отрасли. (Узнайте больше о консорциуме IRG CosiMo здесь).

С июня 2017 года Solvay сотрудничает с GKN Fokker (Хоогевен, Нидерланды) в целях совершенствования технологий и дальнейшего внедрения TPC для крупных аэрокосмических конструкций. Компания запустила производство полимеров PEKK в сентябре 2017 года, а затем в 2018 году удвоила свои квалифицированные мощности по производству термопластичных лент UD. В 2019 году компания Solvay открыла специальную исследовательскую лабораторию TPC в Альфаретте, штат Джорджия, США, для разработки материалов следующего поколения. Solvay планирует начать квалификацию новой линейки лент UD в конце 2019 года.

Компания Teijin Ltd. (Токио, Япония) объявила в январе 2019 года, что ее лента TENAX из углеродного волокна и углеродного волокна / термопласта с однонаправленной пропиткой (TENAX TPUD) была одобрена компанией Boeing (Чикаго, Иллинойс, США) для использования в качестве промежуточной продвинутой ленты. композитный материал для основных частей конструкции (читайте полную новость здесь).

По мере развития этих и аналогичных технологий и материалов картина того, как аэрокосмическая промышленность может начать выглядеть в ближайшие годы и десятилетия, постепенно становится все более очевидной. Роль TPC становится все более важной частью этой картины.

Производители заинтересованы в использовании преимуществ производства и быстрой обработки термопластов, а также в использовании TPC для создания более крупных конструкций, таких как панели фюзеляжа и нервюры. Кроме того, термопласты обладают высокой вязкостью разрушения; хорошие механические свойства; возможность вторичной переработки; слабое пламя, дым и токсичность (FST), и его можно хранить при комнатной температуре. По мере того как производители оригинального оборудования и поставщики авиакосмической отрасли все больше знакомятся с термопластами, они используются для изготовления более сложных деталей, сварных узлов и основных конструкций.

По словам Стива Мида, управляющего директора Toray Advanced Composites (ранее TenCate), «[Крупные авиастроители] действительно ищут материальное решение, которое имеет характеристики алюминия и весовые характеристики материала на основе углеродного волокна - типа моста из термопласта. этот пробел ».

Технологичность TPC

Большая часть того, почему TPC находят свое место в авиационных программах, - это их технологичность. Поскольку термопласты уже полностью полимеризованы, они производятся быстрее, чем термореактивные пластмассы, которые должны подвергаться отверждению.

«Когда вы посмотрите на количество времени, которое требуется на изготовление детали из термореактивного материала сегодня, и сравните его с количеством времени, которое требуется для изготовления детали из термопласта, [термопластик] будет примерно в 10 раз быстрее», - говорит Майк Фавалоро, президент и Генеральный директор CompositeTechs LLC (Эймсбери, Массачусетс, США), консалтинговой компании по композитным технологиям.

Большим преимуществом автоматического размещения волокон термопласта (AFP) по сравнению с термореактивным AFP - особенно с учетом отсутствия цикла отверждения - является более высокая производительность из-за более быстрого времени обработки. Существует экономия средств при ламинировании на месте и после консолидации вне автоклава (OOA). Кроме того, исключение автоклава из уравнения позволяет создавать более крупные конструкции.

Дэвид Лич, директор по развитию бизнеса компании ATC Manufacturing (Пост-Фолс, Айдахо, США), признает, что удельная стоимость термопластов превышает стоимость термореактивных пластиков, но утверждает, что цены на материалы TPC снизятся. Кроме того, по его словам, эффективность обработки дает возможность снизить затраты сегодня. В индустрии композитов все согласны с тем, что процессы термопласта OOA прямо сейчас предлагают экономию затрат более чем на 30 процентов по сравнению с термореактивными пластиками.

«Термопласты находят свое применение в программах даже после того, как самолеты запущены в производство», - отмечает Лич. «Это свидетельство рентабельности термопластов».

Потенциал высокоэффективных матричных полимеров выходит за рамки того, что в настоящее время доступно на рынке. Дуг Брэдемейер, глава подразделения Ultra-Polymers Materials в Solvay, говорит, что компания работает как внутри компании, так и с партнерами, чтобы разрабатывать специальные полимеры, адаптированные для различных производственных процессов.

«Мы воодушевлены этими индивидуализированными решениями PAEK и можем быстро реализовать их на наших активах мирового масштаба, исходя из потребностей клиентов», - говорит Брадемайер.

ПАЭК легкоплавкий

Поскольку производители и поставщики самолетов стремятся повысить производительность и сократить время цикла, технологичность является ключевым моментом. Полиэфирэфиркетон (PEEK) долгое время был излюбленным термопластичным полимером, поскольку он имеет самую большую базу данных и наиболее широко квалифицированный. Но, по словам Фавалоро, легкоплавкий полиэфиркетон (LM PAEK) дает некоторые преимущества, особенно для автоматизированных методов обработки, таких как ATL.

«PEEK можно перерабатывать посредством штамповки и непрерывного формования, но LM PAEK обрабатывает при более низкой температуре, имеет более низкую рабочую вязкость, что позволяет лучше автоматизировать обработку, и имеет более низкую степень кристалличности, что снижает остаточные напряжения формования», - говорит он. «Конечная цель - использовать машину ATL для укладки [ленты] и покончить с ней - вам нужна правильная степень кристалличности, хорошее окно и хорошие скорости укладки».

LM PAEK имеет широкий диапазон температур 350–385 ° C. Для справки:температуры обработки полифениленсульфида (PPS) находятся в диапазоне 330-350 ° C, а температуры переработки полиэфиркетонекетона (PEKK) и PEEK составляют 380 ° C и 400 ° C соответственно.

«Материал так хорошо зарекомендовал себя из-за его технологичности», - говорит Скотт Унгер, технический директор Toray Advanced Composites. Toray Advanced Composites в сотрудничестве с Victrex (Ланкашир, Великобритания) создали Cetex TC1225, однонаправленную ленту с использованием LM PAEK.

«Цель разработки TC1225 заключалась в том, чтобы создать продукт, который легко обрабатывался бы при температурах, близких к тем, которые используются для PPS, имел выгодную стоимость для конечного пользователя и обладал механическими и гидравлическими свойствами PEEK», - говорит Унгер. «Я чувствую, что с TC1225 LM PAEK мы достигли всех этих целей».

Cetex TC1225 в настоящее время проходит аттестацию в Национальном центре улучшенных характеристик материалов (NCAMP, Уичито, Канзас, США). Кроме того, Торей говорит, что в процессе работы над материалом есть две основные квалификации авиастроителей, а также пара квалификационных программ, основанных на развивающихся рынках, таких как воздушное такси и городская воздушная мобильность.

Сообщается, что ленты с использованием LM PAEK обеспечивают более высокую скорость укладки. Тим Герр, директор Aerospace SBU в Victrex, говорит:«Скорость укладки, которую мы можем достичь как для in-situ AFP, так и для консолидированного AFP вне автоклава, беспрецедентна». Он указывает, что 60 метров в минуту могут быть достигнуты на консолидированных плитах; Сообщается, что 20 метров в минуту возможны при консолидации на месте.

Что касается качества, Унгер утверждает, что легкоплавкий PAEK дает возможность получить такое же качество ламината, используя размещение волокон на месте, как и в случае ламината с укладкой волокон, который прошел через уплотнение в печи после укладки волокон.

Склеивание композитов

Свариваемость TPC - большое преимущество материала, используемого при разработке самолетов. Соединение плавлением / сварка предлагает альтернативу механическому креплению и использованию клея, оба из которых являются методами, используемыми для соединения деталей из термореактивных композитов.

Стивен Хайнц, директор по разработке продукции Solvay, говорит:«Соединение и сварка играют важную роль в будущем сборки и могут сократить расходы и повысить надежность авиационных конструкций. Такие компании, как GKN Fokker, лидируют в демонстрации сварки ».

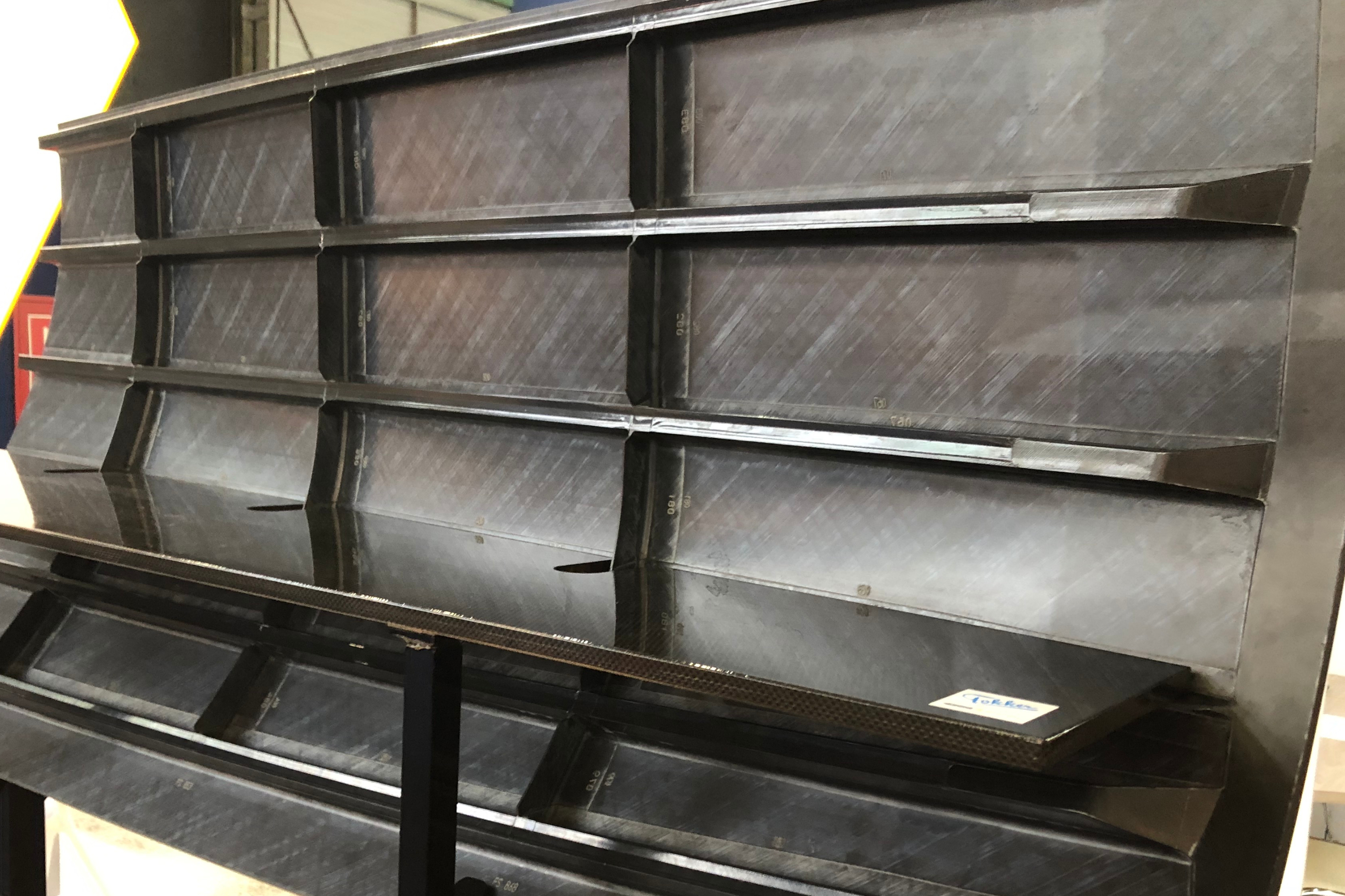

Компания GKN Fokker (Хоогевеен, Нидерланды) уже некоторое время занимается разработкой TPCwelding, начав экспериментировать с контактной сваркой термопластов в 1990-х годах. Компания использовала процессы термопластической сварки для соединения внутренних ребер и обшивок передних кромок. На выставке JEC World 2019 компания продемонстрировала фюзеляжную панель из термопластичного композитного материала с линейной линией, изготовленную с использованием ленты UD APC (PEKK-FC) компании Solvay. Панель является результатом совместного научно-исследовательского проекта GKN Fokker и Gulfstream Aerospace (Саванна, Джорджия, США). Сообщается, что эта деталь является самой дешевой композитной панелью из-за простой ортосеточной жесткости «стыкового соединения» и полностью сварных рам.

«С помощью термопластов ортосетка может быть значительно упрощена путем« стыкового соединения »сетки с кожей», - объясняет Арнт Оффринга, руководитель отдела разработки технологий термопластичных композитов компании GKN Fokker. «Сетка теперь состоит из простых плоских преформ, которые объединены с ламинатом обшивки, образуя недорогую, полностью усиленную оболочку. Каркасы привариваются к сетке. Эти сварные швы подвергаются сдвигу, что позволяет не использовать все болты ».

В то время как сварные термопластические конструкции использовались на воздушной подушке в течение некоторого времени, эта технология теперь кажется хорошо подходящей для использования в первичных конструкциях. Майк Фавалоро считает, что производители оборудования для аэрокосмической промышленности и OEM-производители приобретают все большее доверие к TPC, особенно к управлению технологическими процессами. «В 10-летнем горизонте мы увидим, что это будет намного больше», - говорит он.

Подробнее о технологии сварки читайте в статье Джинджер Гардинер «Сварка термопластичных композитов».

Отказ от инструментов

Еще одно новшество на горизонте, которое может ускорить использование термопластов, - это производство композитов без использования инструментов. Концепция, как следует из названия, устраняет необходимость в традиционных пресс-формах и инструментах, заменяя их робототехникой.

Производитель аэрокосмической техники General Atomics Aeronautical Systems Inc. (GA-ASI, Сан-Диего, Калифорния, США) разрабатывает такой процесс для изготовления термопластичных композитных конструкций. Компания Composite Automation LLC (Кейп-Корал, Флорида, США), использующая оборудование Mikrosam (Прилеп, Македония), работала с GA-ASI над разработкой автоматизации. В этом процессе используются два 6-осевых робота, работающих вместе для укладки термопластичной ленты. Один робот состоит из стандартной однонаправленной системы укладки ленты, которая обеспечивает лазерный нагрев для выполнения консолидации термопластического материала на месте. Второй робот обеспечивает поддержку, работая напротив автоматизированного слоя ленты (ATL), чтобы обеспечить подвижную поверхность инструмента, на которую ATL помещает ленту. (Чтобы узнать больше, см. «General Atomics Aeronautical, занимающийся разработкой термопластичных композитов без использования инструментов».)

Возможность вторичной переработки

Еще одно преимущество TPC - возможность вторичной переработки. Поскольку термопластичные полимеры можно переплавлять и изменять форму, несколько компаний обращаются к TPC как способу повторного использования материалов.

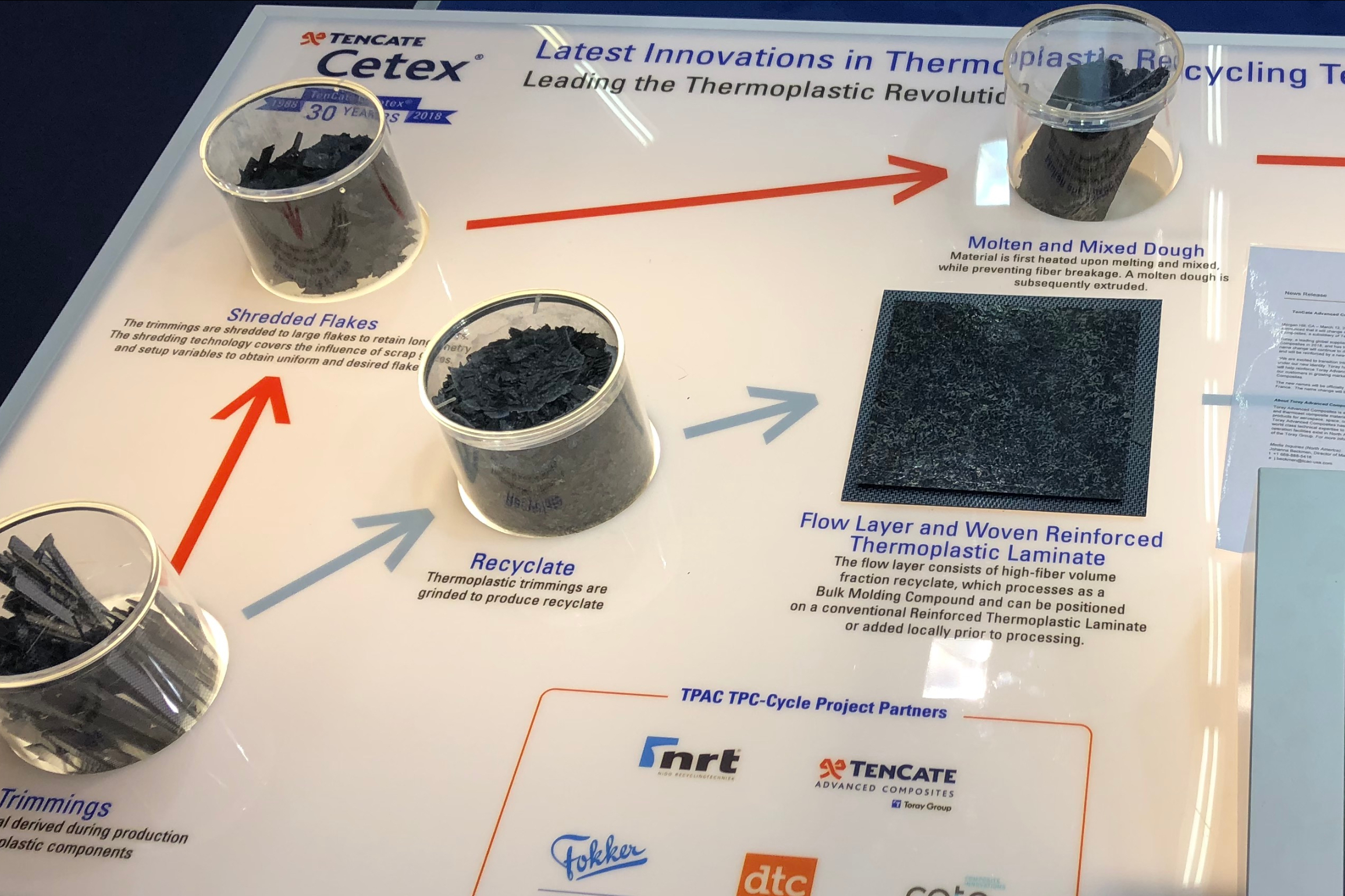

Одна из таких инициатив по переработке, реализуемая Центром применения термопластичных композитов (TPAC, Энсхеде, Нидерланды) и Исследовательским центром термопластичных композитов (TPRC, Энсхеде, Нидерланды), направлена на повторное использование производственного лома после переработки TPC, от сбора до измельчения и переработка до приложения. Проект TPC-Cycle направлен на разработку доступного, экологически чистого маршрута переработки для высокопроизводительных крупных рынков - при этом производится материал, который сохраняет как можно больше механических свойств исходных термопластов. Этот проект может похвастаться коротким временем цикла, производством сетчатой формы и, как говорят, позволяет изготавливать изделия сложной формы.

Сотрудничество включает в себя несколько промышленных партнеров в цепочке создания стоимости, включая материалы, производство, дизайн и применение, в том числе GKN Fokker, Toray Advanced Composites, Cato Composite Innovations (Реден, Нидерланды), Dutch Thermoplastic Components (Алмере, Нидерланды) и Nido RecyclingTechniek (Nijverdal). , Нидерланды).

Правильный материал для правильной работы

Итак, среди ажиотажа по поводу этих материалов возникает вопрос:прибыли ли TPC? Поставщики авиакосмической отрасли Уровня 1 и Уровня 2 инвестируют в термопласты. Больше интереса и инвестиций от мелких и средних поставщиков. Такие консорциумы, как IRG CosiMo, смотрят как на аэрокосмический, так и на автомобильный рынки, чтобы продвигать технологические процессы для достижения крупносерийного производства.

«Это Trifecta, - говорит Мид, - производители комплектного оборудования вкладывают средства, специалисты по машинному оборудованию вкладывают средства, был разработан правильный материал. Все компоненты рецепта объединяются ».

Что все это означает в более широком смысле, когда речь идет об использовании материалов в самолетах следующего поколения? В конце концов, существует множество материалов, конкурирующих за место в самолетах будущего, и инновации не замедляются - термореактивные композиты продолжают развиваться; алюминий и титан будут продолжать играть роль.

«Поскольку авиаконструкторы разрабатывают квалификационную основу с использованием термопластов, у них теперь есть выбор», - говорит Унгер. «И этот выбор будет основан на выборе правильного материала для конкретного применения, который отвечает требованиям производительности и стоимости для рассматриваемого компонента или конструкции. Если вы посмотрите на будущее коммерческой авиации, я думаю, вы увидите, что авиаконструкторы используют правильный материал для правильной работы. Если материал обеспечивает наиболее подходящую структуру с наименьшими затратами и соответствует требованиям программы по скорости сборки, он найдет применение в самолетах ».

Новое поколение аэрокосмической промышленности

Поскольку в ближайшие 20 лет отрасль коммерческой авиации вырастет вдвое, удовлетворение спроса на пассажирские и грузовые самолеты потребует новых технологий и беспрецедентных темпов производства.

Узнайте больше о материалах и процессах, которые будут использоваться в самолетах следующего поколения, из коллекции историй от CompositesWorld, Modern Machine Shop и Аддитивное производство , доступно для чтения или скачивания бесплатно . Получите здесь.

Смола

- Covestro увеличивает инвестиции в термопластические композиты

- Термопластические композиты в Oribi Composites:CW Trending, эпизод 4

- Устранение проблем термоформования термопластичных композитов

- Термопластические композиты:структурный кронштейн бампера

- Toray Advanced Composites расширяет возможности термопластичных композитов

- ACMA выпускает программу конференции Thermoplastic Composites Conference 2020

- Двери из термопласта впервые для автомобильных композитов

- Термопластические композиты:живописный вид

- Предварительный просмотр CAMX 2018:расширенные композиты TenCate

- Сварка термопластичных композитов