Расширение доступа к AFP

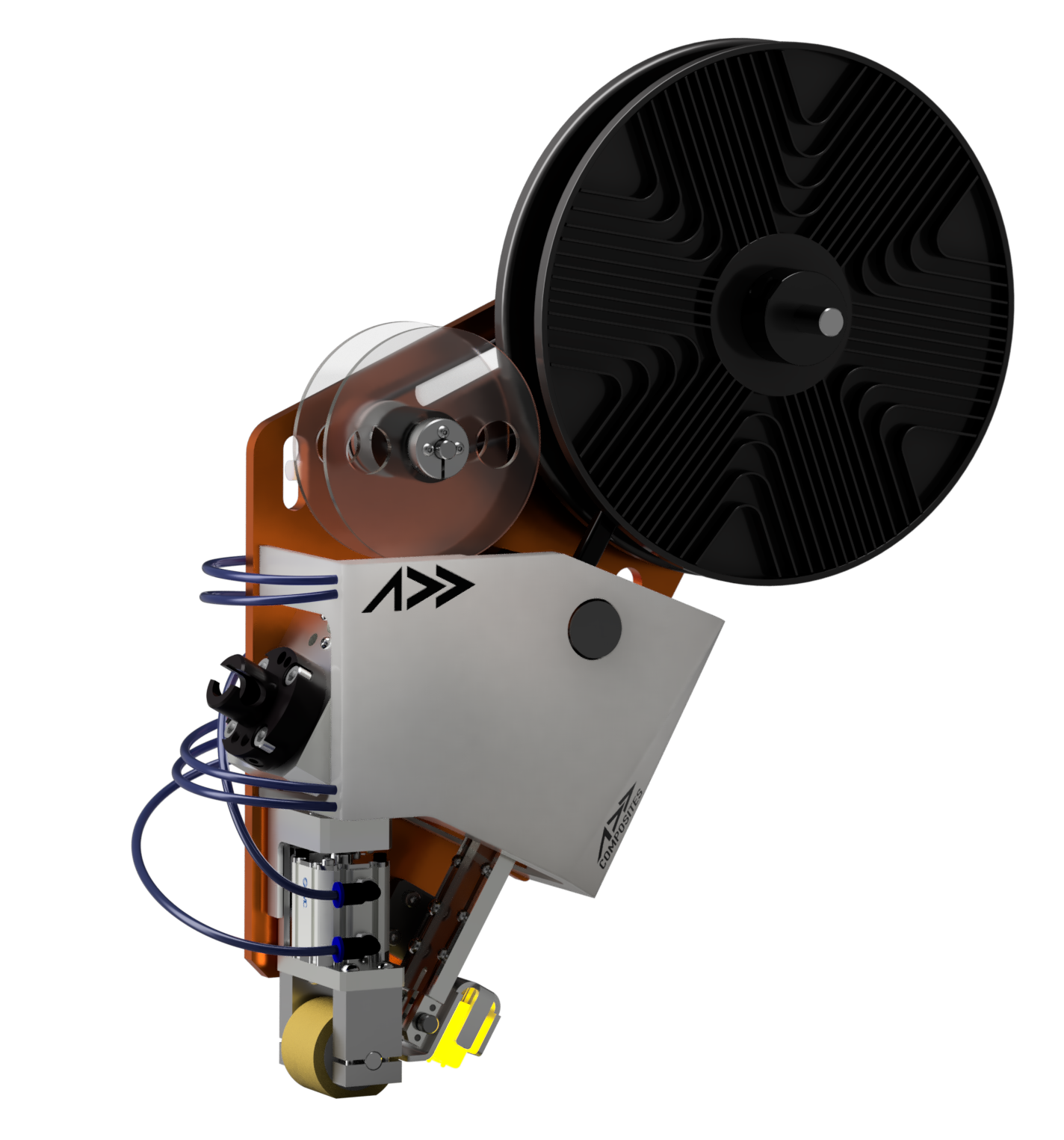

«Наша цель - снизить барьеры на пути к производству композитов», - говорит генеральный директор Addcomposites Правин Лютада. Addcomposites разработала инструмент для автоматического размещения волокон (AFP), который устанавливается на любой существующий манипулятор робота.

AFP-XS можно купить или взять в аренду. Он легкий, пустой и компактный, весит 6,5 кг. «Мы отправляем его в коробке размером с башню настольного компьютера», - говорит Лютада. «Сменные режущие лезвия и расходные материалы также включены в стоимость аренды».

На мой взгляд, это имеет высокий потенциал сбоев, а также почти неизбежно, поскольку отрасль движется вперед к интеллектуальным производственным линиям и фабрикам Индустрии 4.0. Мы уже видим такие линии, установленные партнерством Airborne с SABIC и лабораторией Factory 4.0 Testlab в Университете Суинберна. Мы также наблюдаем конвергенцию AFP и 3D-печати и объединение нескольких процессов в отдельные автоматизированные системы или ячейки (например, AFP и намотка нити, обработка с ЧПУ, лазерная обработка поверхности и соединение и т. Д.) Для достижения новой гибкости, многофункциональности и скорости. . Если Addcomposites добьется своего, большие и дорогие ячейки AFP могут скоро уйти в прошлое.

Страсть к производству доступных композитов

Идея создания инструментальной головки AFP-XS от Addcomposites возникла несколько лет назад, когда ее генеральный директор работал в Индийской организации космических исследований (ISRO). Примечательно, что Индия - один из самых быстрорастущих рынков композитов, и тем не менее, «в Индии нет систем AFP, о которых я знаю», - говорит Лутхада. «В ISRO мы объявили тендер на автоматизированную систему для производства композитов, в основном ламинатов и многослойных конструкций для спутников и ракет-носителей, но все полученные ответы были слишком дорогими. ISRO добилась значительных успехов в своих космических программах, но продолжала производить большую часть своей композитной продукции, используя ручную кладку ».

Так родилась страсть Лютады к развитию производства доступных композитов. «На пути к созданию Addcomposites я построил и развернул машины для намотки волокна и системы 3D-печати для пластмасс и керамики». Когда он переехал в Финляндию, чтобы получить степень магистра в университете Аалто недалеко от Хельсинки, Лютада смог начать исследовательский проект, чтобы сделать автоматизацию композитов более доступной. «Aalto не так силен в композитах, но они очень сильны в цифровом производстве благодаря экосистеме открытых инноваций в Финляндии», - объясняет он. «Мы смогли начать все заново и переосмыслить всю конструкцию инструментальной головки AFP, исследуя, как снизить стоимость насколько возможно».

«Мы просто подошли к проблеме иначе, чем нынешние поставщики», - говорит Лютада. «Там, где они строят большие, дорогие автономные ячейки, мы разработали инструмент, который может подключаться и подключаться к существующей инфраструктуре, то есть к любому манипулятору робота. Таким образом, нашим клиентам не нужно вкладывать деньги в другую ячейку ». Тем не менее, команда не хотела жертвовать качеством авиакосмической отрасли. Лютада отмечает, что инструмент AFP-XS прочен и изготовлен из высококачественных деталей. «Наши основные усилия были связаны с программным обеспечением и контролем».

Открытая и адаптируемая экосистема для Composites 4.0

«Мы начали думать о том, как разрабатывать программное обеспечение для автономного программирования», - продолжает он. «Мы говорили, в частности, с Dassault Systèmes и Autodesk, но системы стали бы слишком дорогими для наших клиентов. Итак, мы посмотрели, какие открытые программные системы существуют ». Победитель? Носорог 3D. «Это доступно за пожизненную лицензионную плату в размере около 1000 евро», - говорит Лютада. «Это также позволяет визуальное программирование, которое упрощает создание сценариев пользовательских изменений в программе, например, создание плана движения на основе предметно-ориентированного языка каждой машины».

«Хотя мы уже пытаемся предоставить большую часть того, что нужно пользователю, - продолжает он, - программное обеспечение было разработано таким образом, чтобы операторы могли подключаться к элементам управления и получать доступ к данным. Подключение и управление доступными в настоящее время инструментами AFP / ATL (автоматизированная укладка ленты) к любой существующей подвижной платформе, такой как роботизированный манипулятор или станок с ЧПУ, обычно является довольно сложной задачей. Поставщики ATL / AFP обычно ограничивают ввод / вывод инструмента. Однако мы решили использовать элементы управления EtherCAT, которые работают как высокоскоростной поток информации, постоянно проходящий между портами ввода-вывода контроллера манипулятора робота и инструментом. Данные собираются или отправляются на каждой станции на основе заранее определенных команд, чтобы обеспечить полный доступ, обратную связь и управление информацией, передаваемой между роботом и инструментом AFP-XS. Такой подход обеспечивает управление и обмен данными в реальном времени для приложений Индустрии 4.0 ».

Лютада отмечает, что эта экосистема открытости дает большую гибкость. «Мы обеспечиваем очень высокую доступность, так что любой, кто работает с CAM (автоматизированное производство), может интегрировать его в свою роботизированную платформу. Например, вы можете адаптировать AFP-XS для работы со встроенными системами мониторинга или с роботизированной намоткой нити ». Он отмечает, что поставщики средств автоматизации узнали о том, что предлагается, из первоначального пресс-релиза компании (см. «Addcomposites представляет Plug &Play AFP / ATL»). «Некоторые из них обратились к нам, желая интегрировать нашу систему в свои предложения по производству ячеек». Что еще более важно, как отмечает Лютада, «наш дизайн также упрощает начало работы и работу с этой системой».

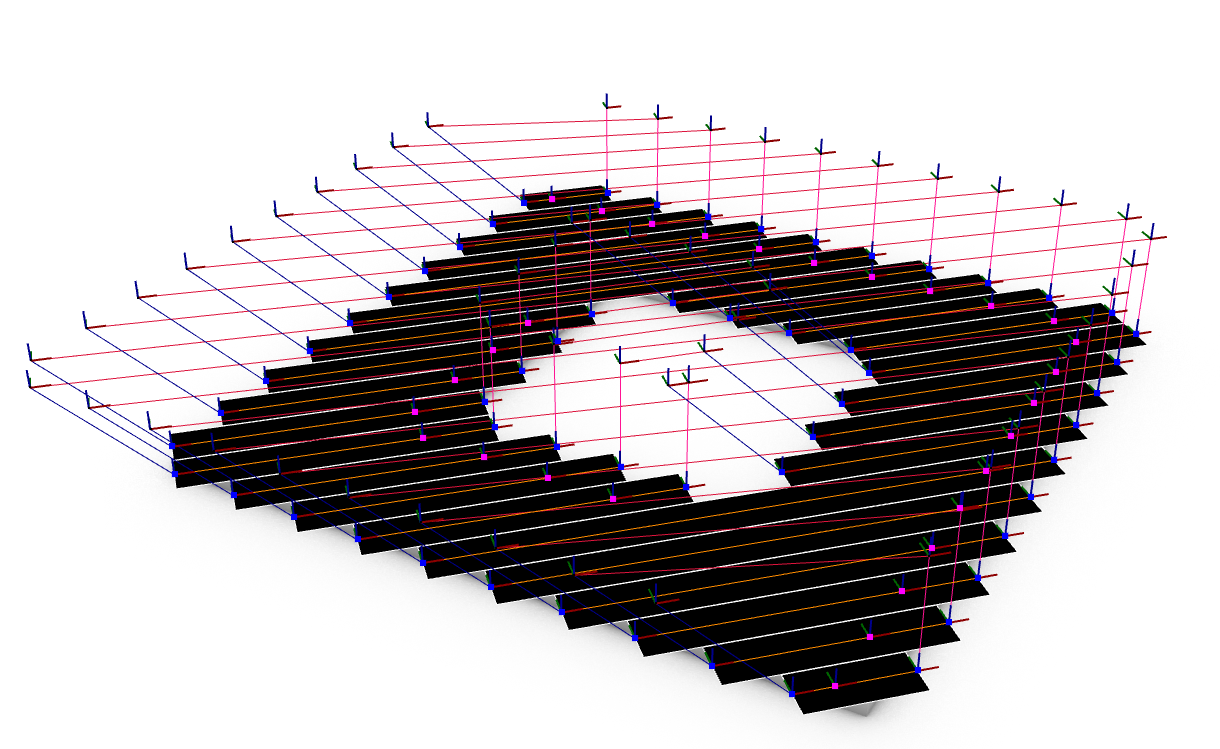

AFP-XS использует программное обеспечение Addpath, открытую платформу, основанную на Rhino 3D.

ИСТОЧНИК | Добавитькомпозиты

Материалы и характеристики

Инструментальная головка AFP-XS может обрабатывать ленты из сухого волокна и препрега шириной от 5 мм до 20 мм. «Разрабатывая головку инструмента, мы оптимизировали ее для каждого материала», - поясняет Лютада. «Сначала мы начали с сухого волокна, но теперь работаем с термореактивным препрегом и низкотемпературным термопластическим препрегом, то есть материалами с Tg ниже 200 ° C, такими как PLA и полиамид. При прокладке ленты из термопласта мы совершенствуем систему для консолидации на месте (ISC) ». Он говорит, что компания скоро получит хороший объем данных, основанных на проекте термопластичной ленты ISC, который она ведет в течение некоторого времени. «У нас также заканчивается автоклавный термореактивный препрег (OOA) в конце этого месяца».

Что касается головки инструмента, Addcomposites разработала каждый компонент с целью снижения затрат при достижении аэрокосмического качества. «Мы разработали собственный резак», - говорит Лютада. «Потребовалось много итераций, но он чрезвычайно легкий, действительно компактный и прочный. В настоящее время точность составляет -0 / + 2 мм, но мы работаем над тем, чтобы добиться еще более жестких допусков ».

Ключевым моментом является малый вес всех компонентов. «Вес инструментальной головки составляет менее 10 кг, и зависит только от того, сколько волокна пользователь хочет загрузить на катушку», - говорит менеджер по развитию бизнеса Addcomposites Джеймс Кулигоски. Ранее он работал инженером по качеству в Hexcel, и добавляет:«Это помогает минимизировать размер необходимого робота и, таким образом, снижает затраты на оборудование и эксплуатационные расходы».

В настоящее время для обогрева AFP-XS используется инфракрасный порт и горячий воздух. «Мы не используем лазеры, потому что они слишком дороги, к тому же они требуют более высоких затрат на эксплуатацию и техническое обслуживание», - отмечает Кулигоски. Это одна из причин, почему термопласты с более высокими температурами все еще находятся в разработке. Однако Addcomposites также изучает другие технологии нагрева, которые обладают высокой производительностью, но при этом доступны по цене.

AFP через аппаратное обеспечение как услугу (HaaS)

Addcomposites предлагает AFP-XS как для покупки, так и для аренды по ставке от 2000 до 3000 евро в месяц в зависимости от срока аренды. «Наша идея заключалась в том, чтобы даже в качестве небольшого стартапа или исследовательской группы вы могли арендовать инструмент для помощи в проектировании производства», - объясняет Лютада. «У вас есть готовый конструктивный элемент и конструкция детали, но теперь необходимо оптимизировать технологичность. Дизайнер может запросить моделирование изготовления детали через наш сайт. Затем компания может арендовать инструмент на любой срок, подключив его к находящемуся под рукой роботу. При необходимости мы также можем предоставить помощь с местными поставщиками роботов. Когда они закончат, они могут либо вернуть оборудование, либо купить его по сниженной цене ».

К началу 2020 года Addcomposites хочет развернуть эту программу во всех странах ЕС, начиная с Франции, Германии, Польши и Великобритании. «В следующем году мы хотим получить 20 инструментов в Европе и США», - говорит Лютада.

Addcomposites уже использовала AFP-XS для разработки космической промышленности в Финляндии и работала с другой финской компанией, которая разрабатывает термопластичные ленты. Он также только что завершил проект автоматизации производства с крупнейшим производителем композитов в Финляндии и проводит начальные пилотные работы для компании в США.

«Наш рынок включает университеты и исследовательские центры, а также малые и средние компании, которые в настоящее время производят композиты, используя ручную укладку, и хотят получить опыт в AFP и автоматизации», - говорит Кулигоски. «Мы можем проводить испытания и снимать на видео машину, пока она изготавливает детали. Затем они могут взять в аренду и / или купить инструмент, увидев его использование в своих продуктах ».

Как это складывается?

Лютада признает, что производительность инструментальной головки AFP-XS еще не так высока, как у больших ячеек, которые в настоящее время продаются поставщиками системы AFP. «Но мы не теряем скорости укладки», - парирует он. «Мы обрабатываем такие же материалы. Мы видим гораздо лучшие результаты с лентами, которые имеют низкие вариации, как и все остальные. Но что касается качества готового ламината, разницы нет ». Поскольку компания сама не вливает и не отверждает эти конечные ламинаты, а вместо этого поставляет оборудование для производителей, она все еще находится в процессе сбора данных о ламинате. Он отмечает, что после завершения работы нескольких программ эти данные скоро будут опубликованы на веб-сайте Addcomposites.

«Мы начали исследовательский проект в Университете Аалто в 2017 году и создали Addcomposites в 2018 году», - говорит Лютада. «Мы многому научились, работая с рядом производителей, и продолжаем продвигать систему AFP-XS. Эти улучшения будут представлены всем пользователям по мере их тестирования и проверки. В настоящий момент система работает с роботами Kuka и проходит апробацию с ABB и Universal Robots ».

«Мы верим, что композитные материалы - это будущее передового производства, - говорит Кулигоски, - и мы стремимся обеспечить интеллектуальное, автоматизированное производство для всех производителей композитов по доступной цене».

Посетите Addcomposites в Composites Europe 9–12 сентября (Штутгарт, Германия) и следите за обновлениями от CW .

Смола

- С# — инкапсуляция

- CompositesWorld SourceBook 2022

- Устранение проблем термоформования термопластичных композитов

- Развитие аддитивных композитов

- Термопластические композиты:структурный кронштейн бампера

- Люди в композитах - январь 2019 г.

- CAMX 2018:предварительный просмотр выставки

- Сварка термопластичных композитов

- Предварительный просмотр SPE ACCE 2018

- Высокопроизводительные композиты в Израиле