CETMA:исследования и разработки композитов и инновации в Италии

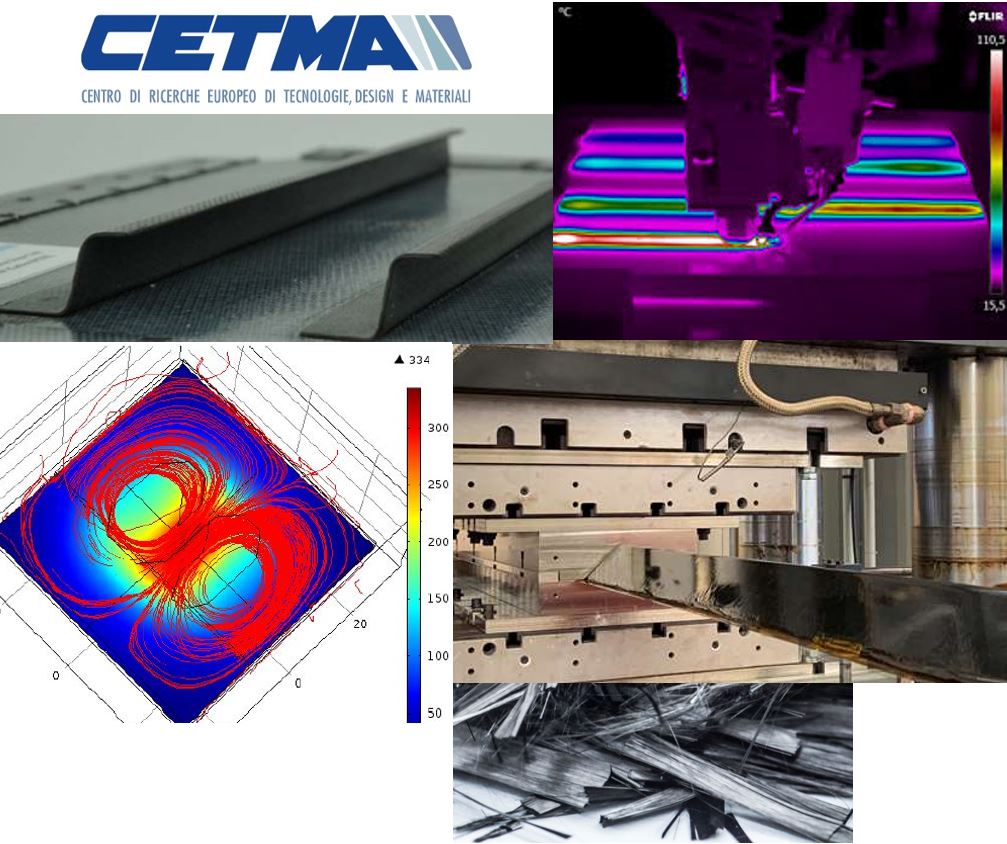

Основанная в 1994 году, Centro di Ricerche Europeo di Technologie, Design e Materiali (CETMA, Бриндизи, Италия) является одной из крупнейших независимых исследовательских и технологических организаций в Италии с площадью 4000 квадратных метров и 75 сотрудниками. На протяжении более 20 лет CETMA вкладывает значительные средства в композиты, в результате чего накоплен широкий спектр знаний:

- Дизайн компонентов и прототипирование.

- Новые составные процессы

- Процессы переработки композитов и пластмасс.

- Оптимизация процесса с точки зрения затрат, устойчивости, скорости и т. д.

- Мониторинг процессов в реальном времени

- Неразрушающий контроль (NDT)

- Мониторинг состояния конструкций (SHM) в реальном времени и удаленно во время производства и обслуживания.

- Консультации по REACH

- Тиснение из термопластов, непрерывное прессование (CCM) и прессование препрега (PCM)

- Жидкая инфузия, формование с переносом смолы (RTM) и RTM, прошедшее такую же квалификацию (SQRTM)

- Препрег вне автоклава (OOA)

- Индукционная сварка

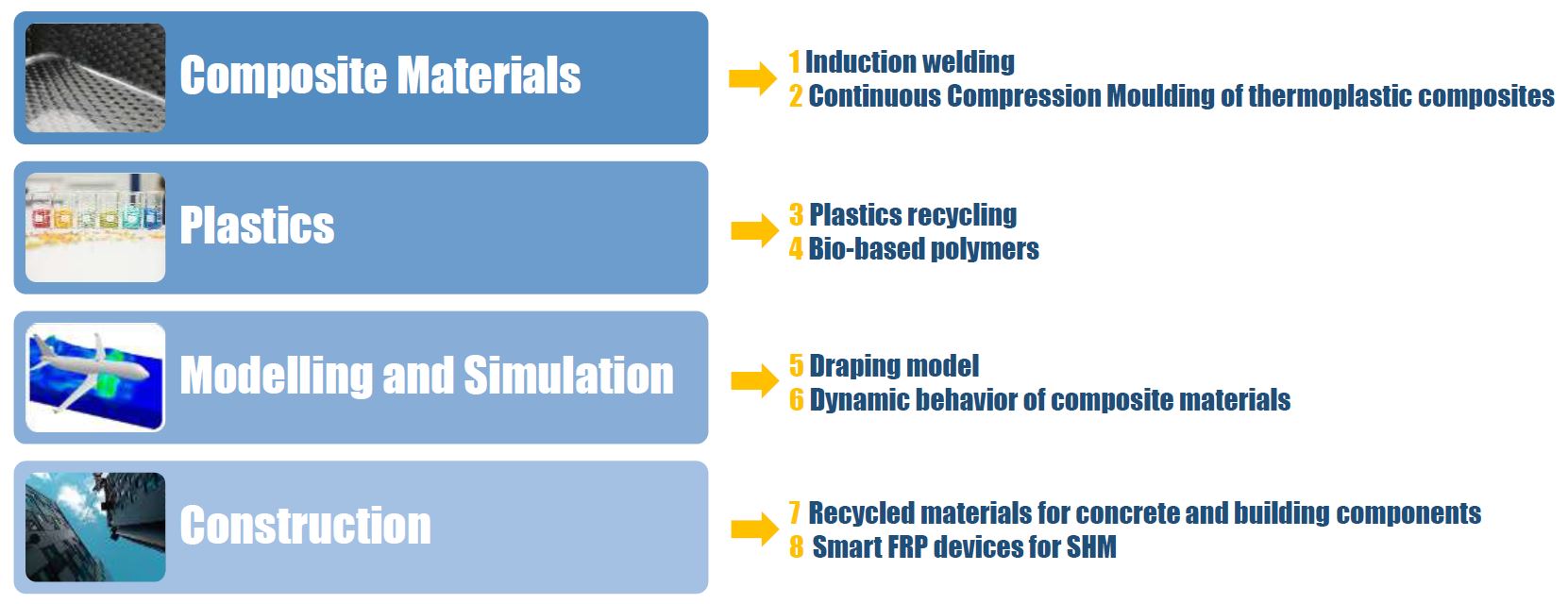

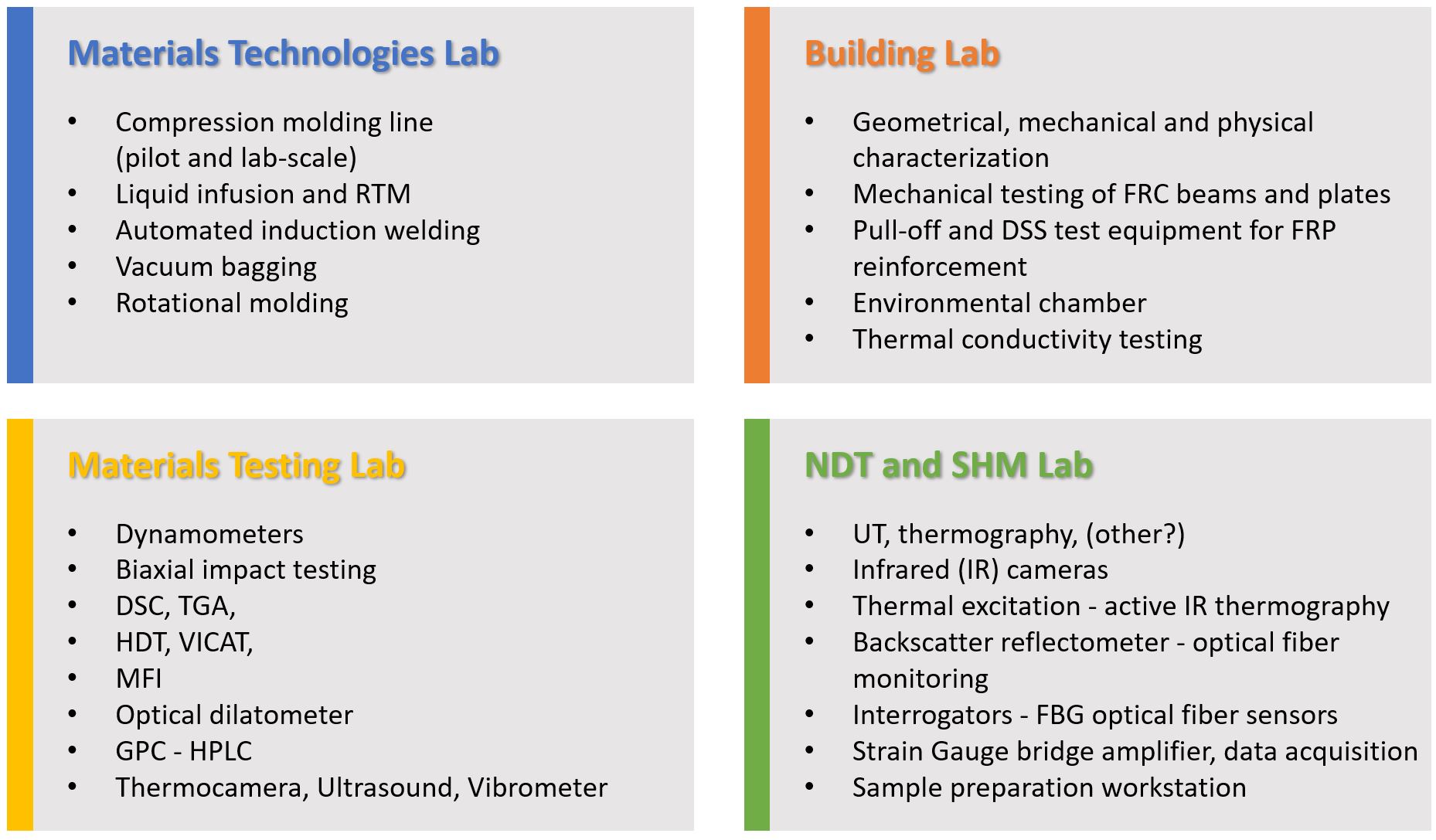

Основная цель CETMA - поддержка компаний и инноваций. Деятельность CETMA по композитам, обслуживаемая четырьмя основными лабораториями, организована в рамках отдела передовых материалов и процессов (AMP), который также включает четыре направления:

- Материалы и характеристика

- Технологии и процессы

- Моделирование и симуляция

- Диагностика и мониторинг состояния конструкций

В AMP работает 30 сотрудников, включая инженеров-материаловедов, авиационных специалистов, инженеров-строителей и химиков, а также химиков, материаловедов, архитекторов и нескольких технических специалистов, что соответствует ее вере в многопрофильные команды.

Прочность термопластичных композитов

«Мы предлагаем полный спектр услуг по композитам, - отмечает Алессандра Пассаро, руководитель отдела AMP в CETMA, - но наша деятельность в области термопластических материалов в настоящее время является одним из наших приоритетных направлений. В нашей лаборатории были обработаны все виды термопластичных матричных полимеров. Мы начали работать с смешанным волокном TWINTEX в 2004 году, а с компрессионным формованием с использованием простого пресса примерно 15 лет назад. Теперь мы разработали запатентованные технологии непрерывного компрессионного формования (CCM) и индукционной сварки. Мы проанализировали все термопластичные композиционные материалы, которые можно использовать в этих процессах ».

Линия CCM может производить детали постоянного сечения из PPS, PEEK, PEKK или PAEK. Но чем процесс CETMA отличается от того, что используется такими компаниями, как XELIS (Маркдорф, Германия) и ATC Manufacturing (Пост-Фолс, Айдахо, США)? (См. Статьи CW:«Компрессионное формование для аэрокосмической промышленности» и «Ускорение создания термопластичных композитов в аэрокосмической отрасли».) Пассаро объясняет:«В конструкции пресс-формы, которую мы используем, есть некоторые специфические детали. Наша технология более гибкая в отношении геометрии и матричных материалов, которые можно использовать. Он все еще находится в разработке ». Несмотря на то, что технология запатентована, она все еще находится в стадии разработки, и некоторые аспекты являются собственностью. Причина, по которой CETMA преследовал CCM, не такова. «Мы увидели рост использования и потребность в непрерывных процессах производства термопластичных композитов», - говорит Пассаро. «XELIS - это продуктовая компания, а не поставщик оборудования. Мы - независимая научно-исследовательская организация, поэтому инвестируем и развиваем технологии с другой точки зрения ».

Одним из примеров этого является обширное моделирование процесса для анализа распределения температуры в пресс-форме. «Результаты моделирования позволяют нам получить полную картину изменения температуры в материале с течением времени, - объясняет она, - что очень сложно отслеживать с одной стороны на линии, но это очень важно для минимизации дефектов в композите».

Индукционная сварка сборка

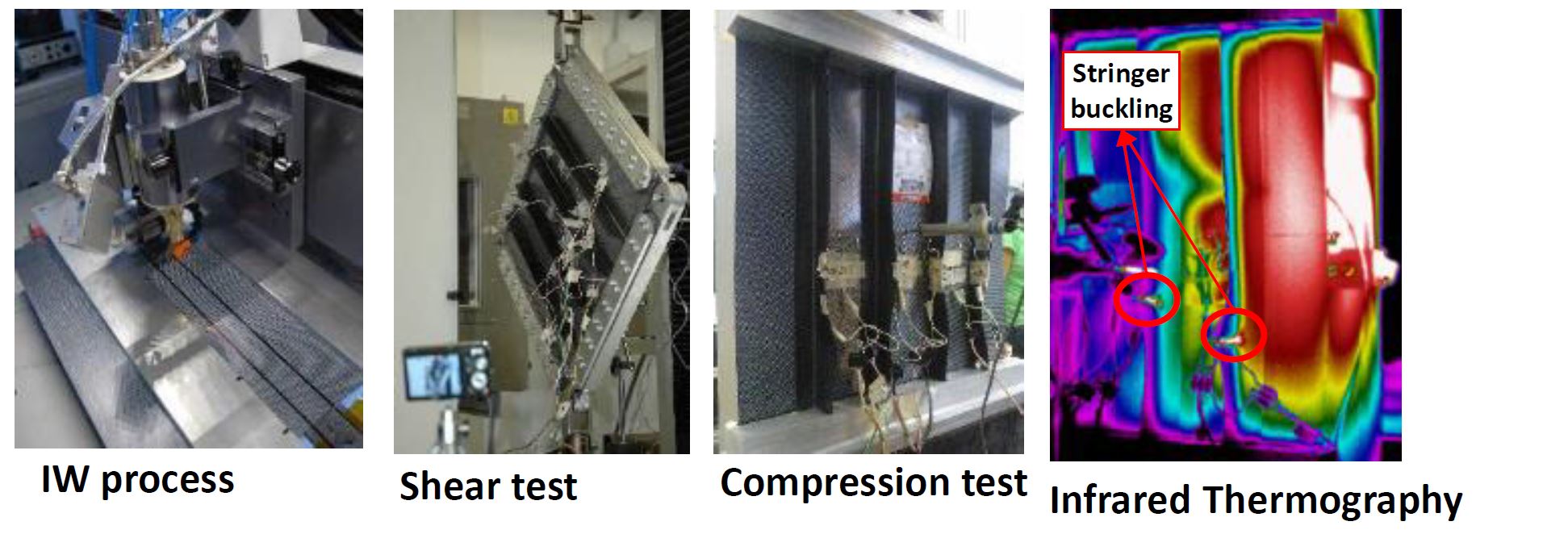

Еще одна ключевая часть опыта CETMA в области термопластичных композитов - это запатентованная технология индукционной сварки, которая включает в себя систему управления и охлаждение для поддержания тепла внутри сварочной линии. CETMA использовала эту технологию вместе с партнером EURECAT (Барселона, Испания) для сборки профилей и пластин CCM в килевую балку из термопластичного композитного материала для самолета типа Airbus A320 в проекте Clean Sky 2 KEELBEMAN. В моем блоге за январь 2020 года «Развитие термопластичных композитов и RTM для Clean Sky 2…» содержится более подробная информация об этом проекте, а также о сварке CETMA.

«Мы разработали два типа систем индукционной сварки, - отмечает Пассаро. - Один представляет собой стационарный аппарат для плоских поверхностей, а другой - роботизированный для сложной трехмерной геометрии. Оба варианта позволяют выполнять непрерывную сварку в промышленных масштабах, не требуя дополнительных материалов в сварочной линии, но при этом обеспечивают очень высокую адгезию в сборках ».

CETMA продемонстрировала индукционную сварку композитных ламинатов, изготовленных из углеродного волокна и однонаправленной ленты (UD), а также ряда матричных материалов:PPS, PEEK, PEI, PEKK, PP, PA6, PA12 и гибридной термореактивной эпоксидной смолы / PVB ( поливинилбутираль) термопластическая система.

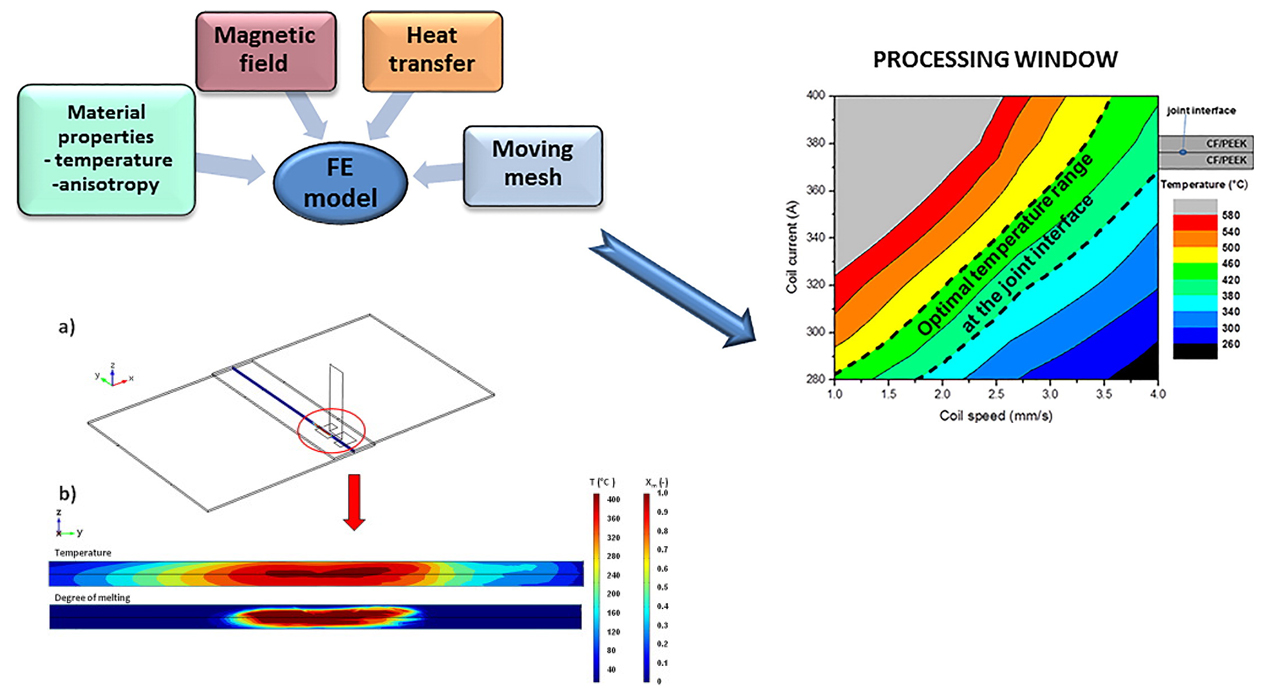

Он также применил свой опыт в компьютерном моделировании и моделировании процесса индукционной сварки. «Это позволяет нам прогнозировать изменение температуры в зоне соединения во время сварки, оказывая фундаментальную помощь в оптимизации параметров процесса», - говорит Пассаро.

Научно-исследовательские проекты Clean Sky 2 и композитов

Помимо KEELBEMAN, отдел AMP CETMA в настоящее время участвует в четырех других проектах Clean Sky 2.

TRINITI - Азотные баллоны высокого давления из многослойного термопласта для самолетов (JTI-CS2-CFP09-2018-02). Двухлетний проект, начатый в 2019 году, направлен на создание прототипа авиационного резервуара для длительного хранения азота в целях пожаротушения. Diehl Aviation (Гильхинг и Дрезден, Германия) - руководитель проекта. Партнерами также являются аэрокосмическая научно-исследовательская лаборатория Novotech s.r.l. (Неаполь, Италия), Лаборатория испытаний композитов (Инверин, Ко. Голуэй, Ирландия). В рамках проекта будут производиться резервуары из термопластичного композитного материала из нескольких материалов путем сочетания таких процессов, как коэкструзия для формирования многослойной и многофункциональной облицовки / ламината, с последующей консолидацией на месте (ISC) с использованием автоматизированного размещения волокон с помощью лазера (AFP). ). (Для получения дополнительной информации о ISC AFP см. «Консолидация термопластичных композитных аэроструктур на месте, часть 1 и часть 2».) Одна из целей TRINITI - уменьшить или даже устранить микротрещины в криогенных средах. В настоящее время CETMA работает над определением всех термопластических материалов, которые могут удовлетворить требования для аэрокосмических сосудов под давлением.

ЗАПЧАСТИ - полномасштабные инновационные композитные решетки пола и грузового пола для наземных демонстраций ствола фюзеляжа региональных самолетов - (JTI-CS2-2017-CfP07-REG-01-14). Этот 18-месячный проект, начатый в октябре 2018 года, направлен на производство полномасштабных решеток пола для пассажиров и грузов, изготовленных из термопластичных композитов, армированных углеродным волокном. Высокоавтоматизированное производство включает в себя прогрессивную профилировку и индукционную сварку для сборки. Цель состоит в том, чтобы снизить вес и текущие расходы по сравнению с традиционными решениями из металла и термореактивных композитов. Композитные решетки пола будут собраны в демонстраторы фюзеляжа регионального самолета Clean Sky 2 для наземных испытаний и будут оценены на предмет технического и экономического воздействия, а также на огнестойкость в соответствии с правилами FAR 25.583. Лидер темы - Леонардо, а CETMA координирует проект в сотрудничестве с производителем оборудования OMI S.r.l. (Фольяно Редипулия, Италия).

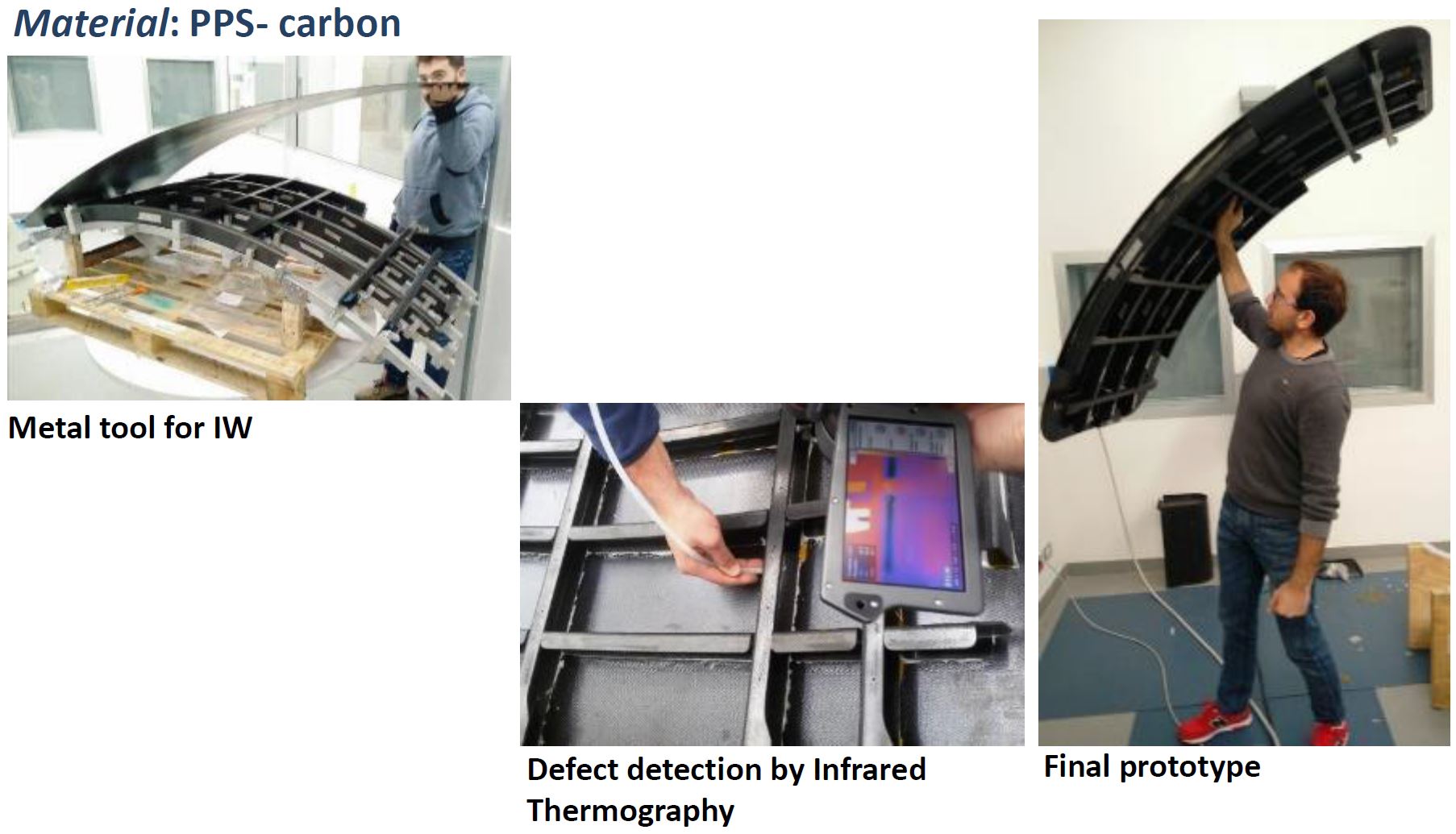

Компания CETMA разработала инфракрасную термографию (IRT) для различных процессов, включая индукционную сварку термопластичных композитных обшивок. сборки (вверху) и тестирование этих сборок (внизу) .

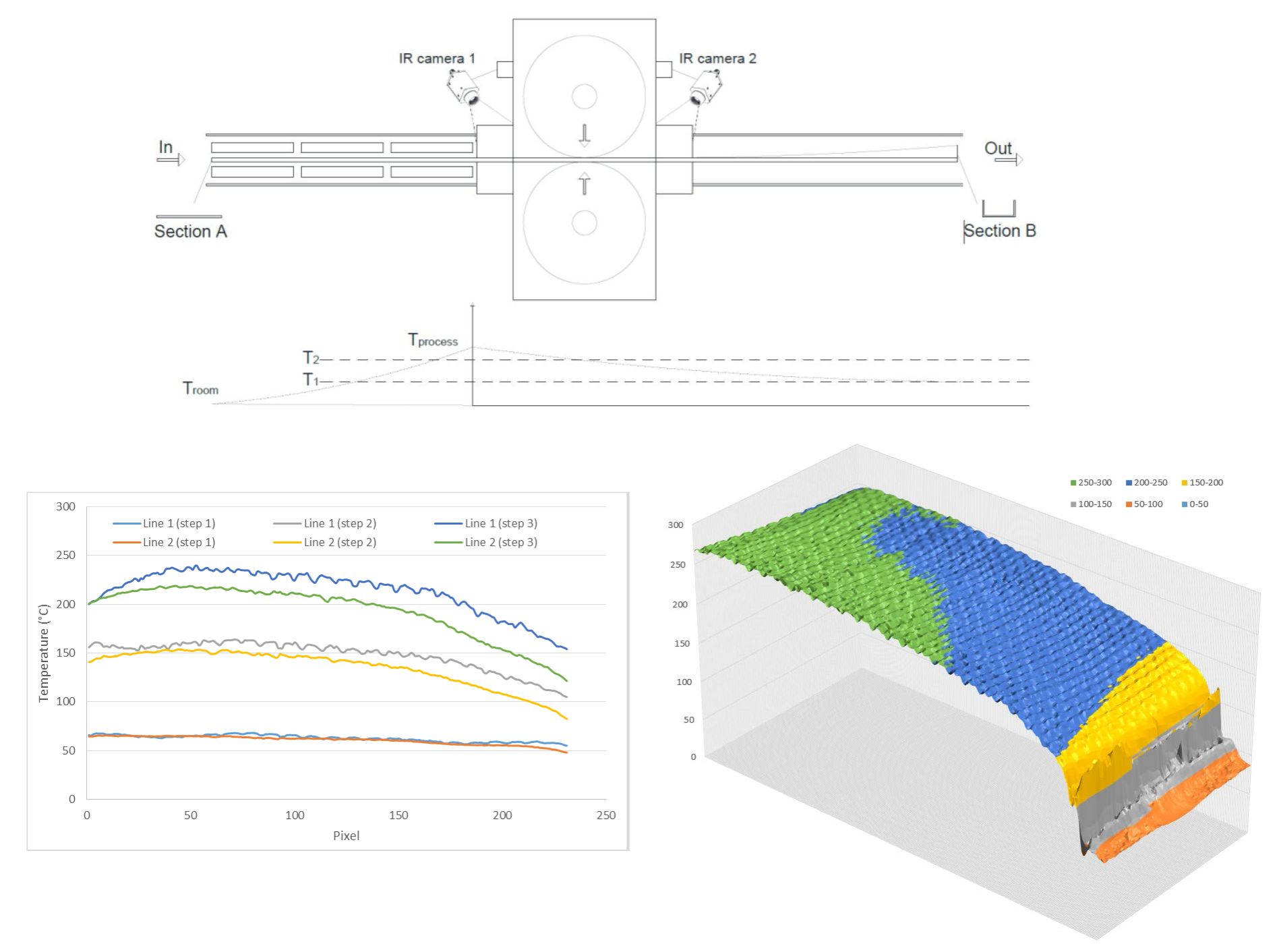

Компания CETMA разработала инфракрасную термографию (IRT) для различных процессов, включая индукционную сварку термопластичных композитных обшивок. сборки (вверху) и тестирование этих сборок (внизу) . Одним из основных вкладов CETMA в SPARE является разработка инфракрасной термографии (IRT) для встроенного мониторинга процесса прогрессивной профилирования. Этот процесс подвергает рулоны многослойного композитного материала TP уплотнению и нагреванию до тех пор, пока не будет достигнута рабочая температура материала, сложная форма и расчетная толщина. «Тем не менее, важно убедиться, что самые внутренние слои полностью расплавляются от матрицы и уплотняются», - поясняет Пассаро. «Кроме того, существует узкое температурное окно, которое обеспечивает плавление, но не разрушает полимер. IRT - это бесконтактный метод измерения излучаемой тепловой энергии по поверхности детали с высокой точностью ».

CETMA использовала окна из цинк-селенура (ZnSe), чтобы заглянуть внутрь закрытого оборудования. Прозрачные для ИК-волн, они работают при температурах до 500 ° C. Два таких окна были построены в прогрессивной профилегибочной линии проекта SPARE с подвешенными над ними камерами IRT, чтобы иметь почти перпендикулярный обзор обрабатываемого материала. Редактируемое управляющее программное обеспечение позволяло отслеживать, записывать и сигнализировать, если значения выходили за пределы заданного целевого диапазона.

Однородность температуры материала по поперечному сечению профиля оценивалась в двух предельных точках:линия 1 находится рядом с этапом нагрева, а линия 2 - дальше по процессу формования. Каждый из них был разделен на 3 последовательных этапа (рис. 19):начальная фаза (этап 1), начальный процесс формования (этап 2) и формирование с пониженной скоростью (этап 3). IRT показал, что температура на внешних краях ламината была ниже, чем в центральной части, что привело к неравномерному нагреву и механическим свойствам. Трехмерное изображение температур поверхности, зарегистрированных IRT (рис. 20), помогло лучше понять распределение температуры.

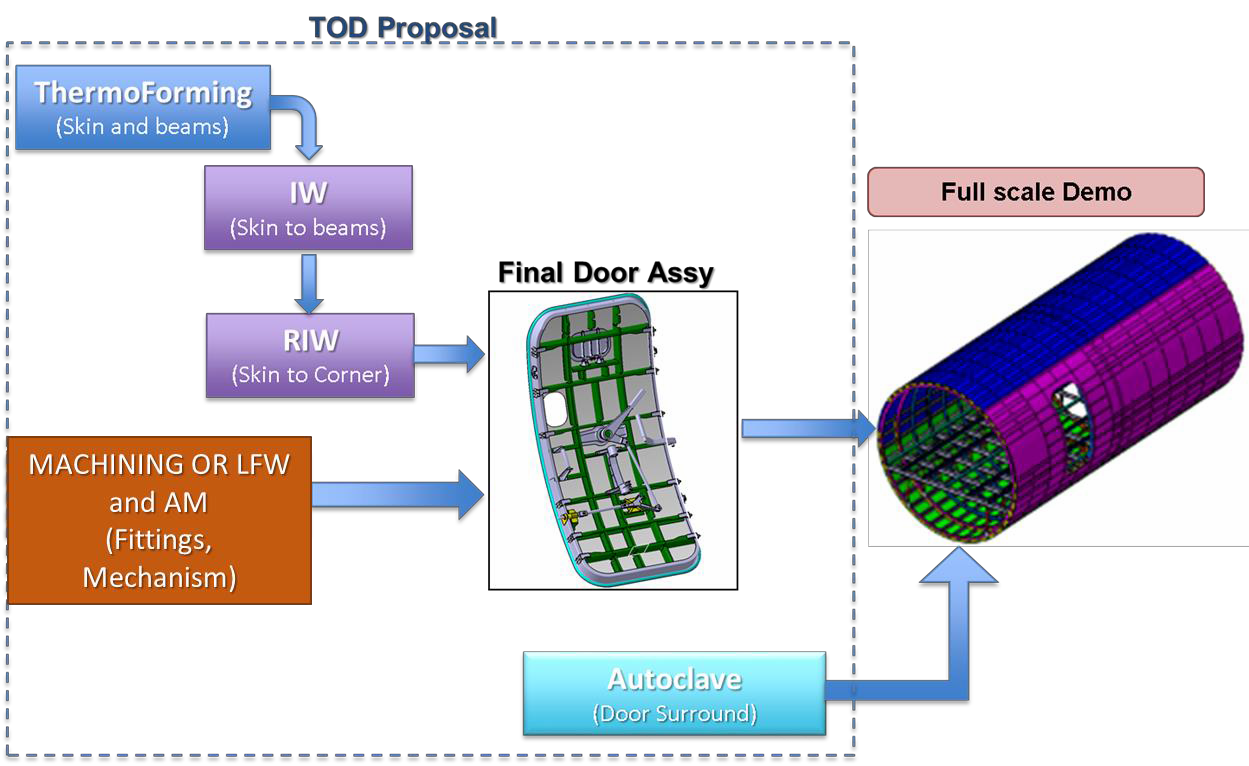

TOD - Термопласт для дверей (JTI-CS2-2017-CfP07-REG-01-12). TOD стремится разработать и утвердить быстрое производство и сборку полномасштабных дверей из термопластичного композита (включая подконструкции фюзеляжа) для регионального самолета. TOD является частью платформы Clean Sky 2 Regional Aircraft IADP (Innovative Aircraft Demonstrator Platform), которая выводит интеграцию технологий, разработанных на первом этапе Clean Sky, Green Regional Aircraft ITD (Innovative Technology Demonstrator) на более высокий уровень сложности и зрелости с помощью двух летающие стенды и три больших комплексных наземных демонстратора. Под руководством Леонардо CETMA будет работать с партнерами по проекту - Институтом сварки (TWI, Кембридж, Великобритания), аэрокосмической компанией Tier 1 и инженерной / индустриальной фирмой DEMA (Design Manufacturing SpA, Somma Vesuviana, Италия).

Предлагаемый подход включает оптимизацию и валидацию процессов термоформования для изготовления компонентов и процессов соединения, таких как индукционная сварка (IW) и сварка резистивных имплантатов (RIW), которые позволяют снизить вес за счет отказа от механических крепежных элементов. TOD также будет продвигать автоматизацию Industry 4.0 и встроенный мониторинг для поддержки высокопроизводительного производства высококачественных деталей (без дефектов) с надежным контролем процесса. Ожидаемые преимущества включают:

- Снижение веса минимум на 15%.

- Снижение количества отходов и лома на 10% за счет датчиков и встроенного мониторинга.

- Экономия энергии до 75% по сравнению со стандартной обработкой в автоклаве.

- Снижение текущих затрат за счет адаптивного интеллектуального производства (повышенная гибкость, снижение затрат на инструменты для всей производственной линии).

- Снижение выбросов CO2 при производстве и эксплуатации легких самолетов.

CETMA участвует во многих других девелоперских проектах. Один из примеров - NHYTE . (Новые гибридные термопластичные композитные аэроструктуры, производимые Out of Autoclave Continuous Automated Technologies), целью которых является демонстрация инновационных интегрированных аэроструктур, изготовленных из гибридных термопластичных матричных материалов с многофункциональными возможностями.

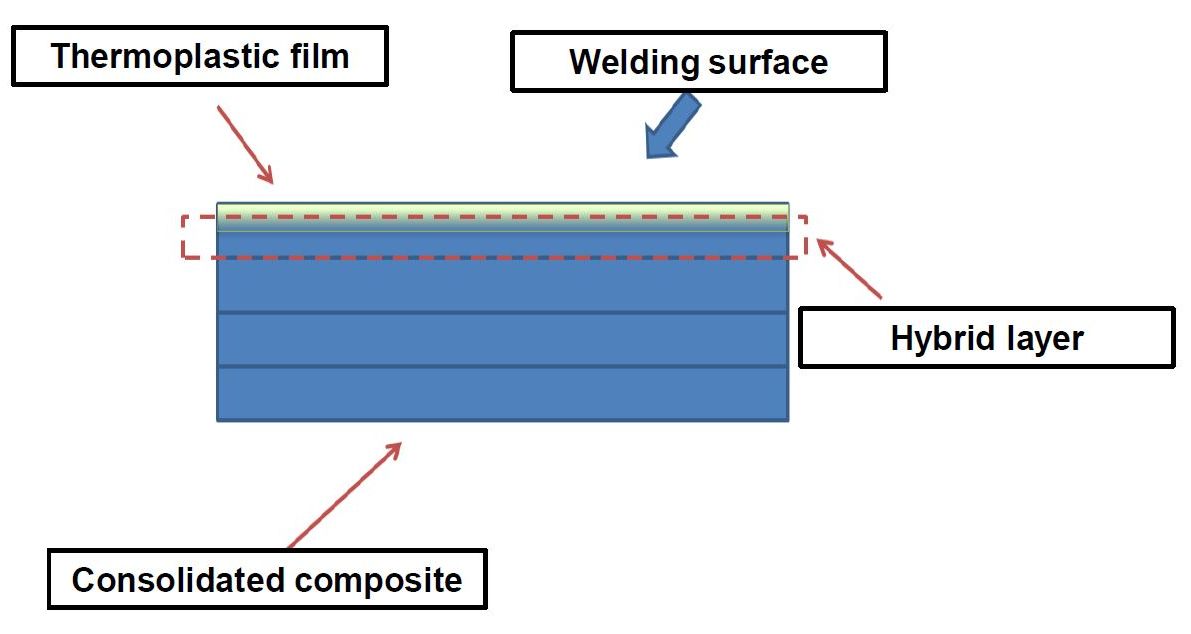

NHYTE, финансируемая в рамках программы Horizon 2020 и возглавляемая NOVOTECH (Неаполь, Италия), началась в сентябре 2018 года и должна была закончиться в январе 2020 года. Высокопроизводительный гибридный материал основан на коммерческом препреге из углеродного волокна / PEEK с добавлением аморфного PEI. пленки, чтобы обеспечить консолидацию на месте с автоматическим размещением волокна (ISC AFP), а затем сборку с помощью запатентованной технологии индукционной сварки CETMA. CETMA завершила обширную кампанию по определению характеристик, включающую физико-механические и виртуальные испытания гибридного композитного материала и настройку процесса индукционной сварки.

Переработка углеродного волокна

Еще одна ключевая сфера деятельности CETMA - вторичная переработка. CIRCE Проект направлен на использование обрезков препрега, образующихся при производстве композитных деталей, путем переработки их в компаунд для формования прессованием, который затем будет использоваться для формования вкладышей на носках для защитной обуви. CETMA охарактеризует это вторичное сырье и разработает численную модель для прогнозирования структурных характеристик вставок для обуви. Эта модель поможет проанализировать и проверить поведение при ударе в соответствии с правилами техники безопасности, а результаты будут использоваться для уточнения и доработки конструкции подносок. В итальянскую проектную группу входят Base Protection (Barletta), производитель композитных материалов для автоспорта и автомобилей HP Composites (Ascoli Piceno), специалист по машинам и производственным линиям Elks Group (Ascoli Piceno) и Petroceramics (Stezzano).

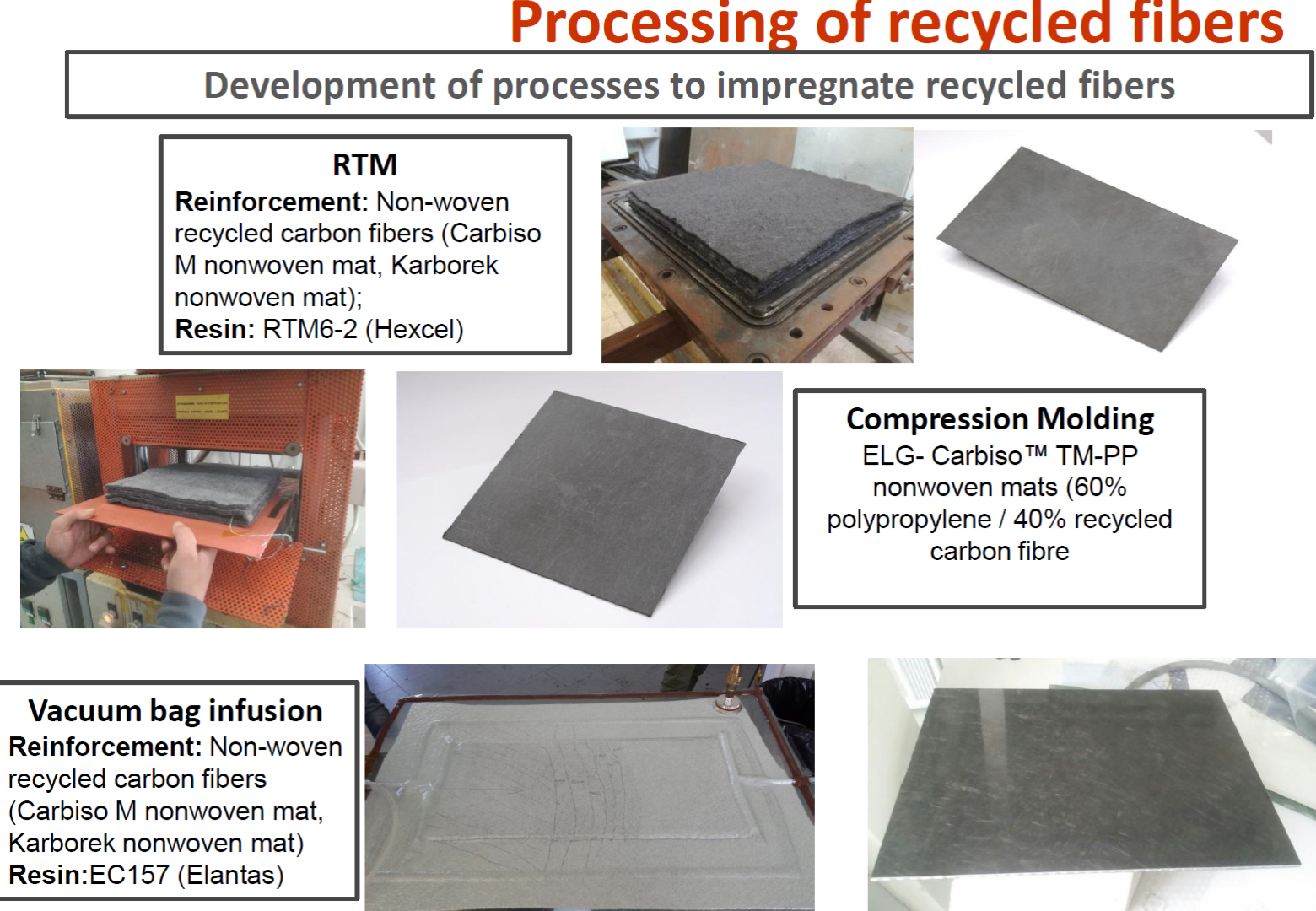

Возможно, крупнейшие инвестиции CETMA в переработку на сегодняшний день были вложены в REVALUE проект, направленный на переработку углеродных волокон для высоко ЦЕННЫХ композитов. Цель проекта REVALUE, финансируемого Европейским институтом инноваций и технологий (EIT, Будапешт, Венгрия), состоит в том, чтобы использовать переработанное углеродное волокно (RCF), предоставленное ведущим производителем ELG Carbon Fiber (Козли, Великобритания), с помощью пиролиза и объединить его с первичные и переработанные термопластические полимеры для замены материалов, используемых Centro Ricerche Fiat (CRF, Турин, Италия) для производства отдельных автомобильных компонентов.

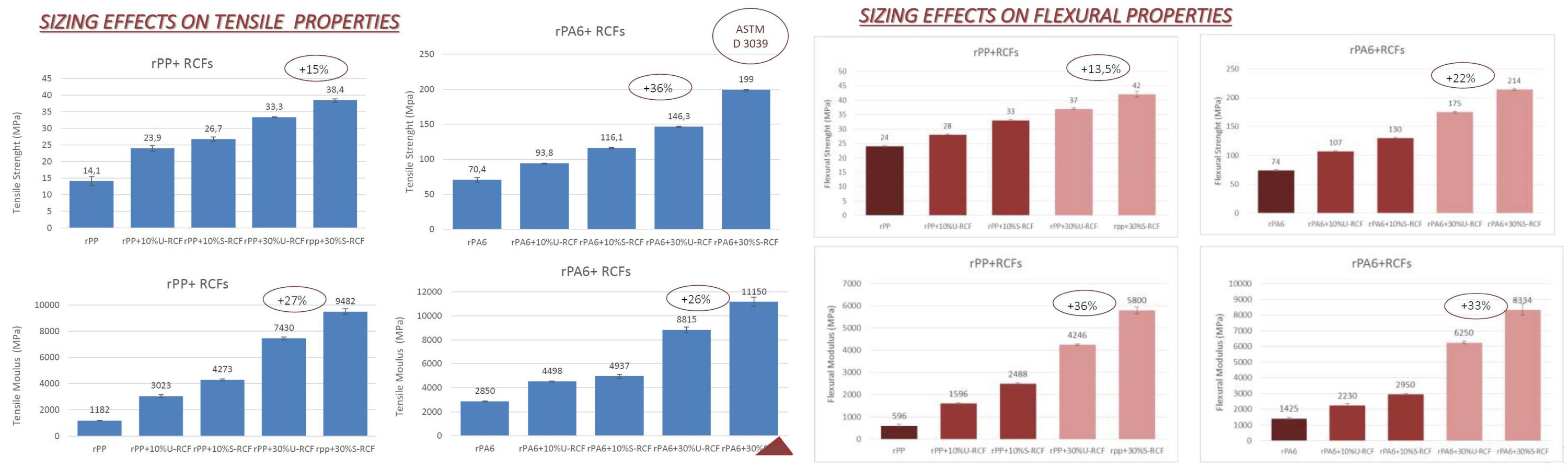

Однако, как отмечено в журнале JEC Composites за январь-февраль 2020 г. статья Алессандры Пассаро (Alessandra Passaro, et. и др. RCF, полученный пиролизом, не имеет проклейки, что делает хрупкие волокна склонными к частому разрыву во время обработки, а также к разделению жгутов волокон на нити, что приводит к перепутанной, «рыхлой» форме с низкой насыпной плотностью. В рамках REVALUE CETMA разработала особую формулу проклейки для RCF, совместимую с первичным или переработанным полипропиленом (PP) и PA6. Затем он оценил возможность калибровки для улучшения обрабатываемости RCF и увеличения границы раздела с выбранными термопластичными матрицами.

Для этого CETMA разработала пилотную установку для калибровки RCF, способную применять калибровку в килограммах и в то же время оценивать влияние основных параметров на процесс осаждения. Завод состоит из трех основных станций:обработки, проклейки и промывки волокон; обращение с сухими волокнами до и после обработки; и сушку волокон в печи. Четыре килограмма ОКВ в день можно лечить непрерывным циклом.

Затем размер RCF от CETMA был использован французским исследовательским центром CEA и французским производителем смесей SUEZ для производства формовочной смеси с использованием первичных и переработанных термопластичных полимеров. Была завершена физико-химическая характеристика компаундов, и была подтверждена способность проклейки CETMA улучшать механические характеристики конечного композита.

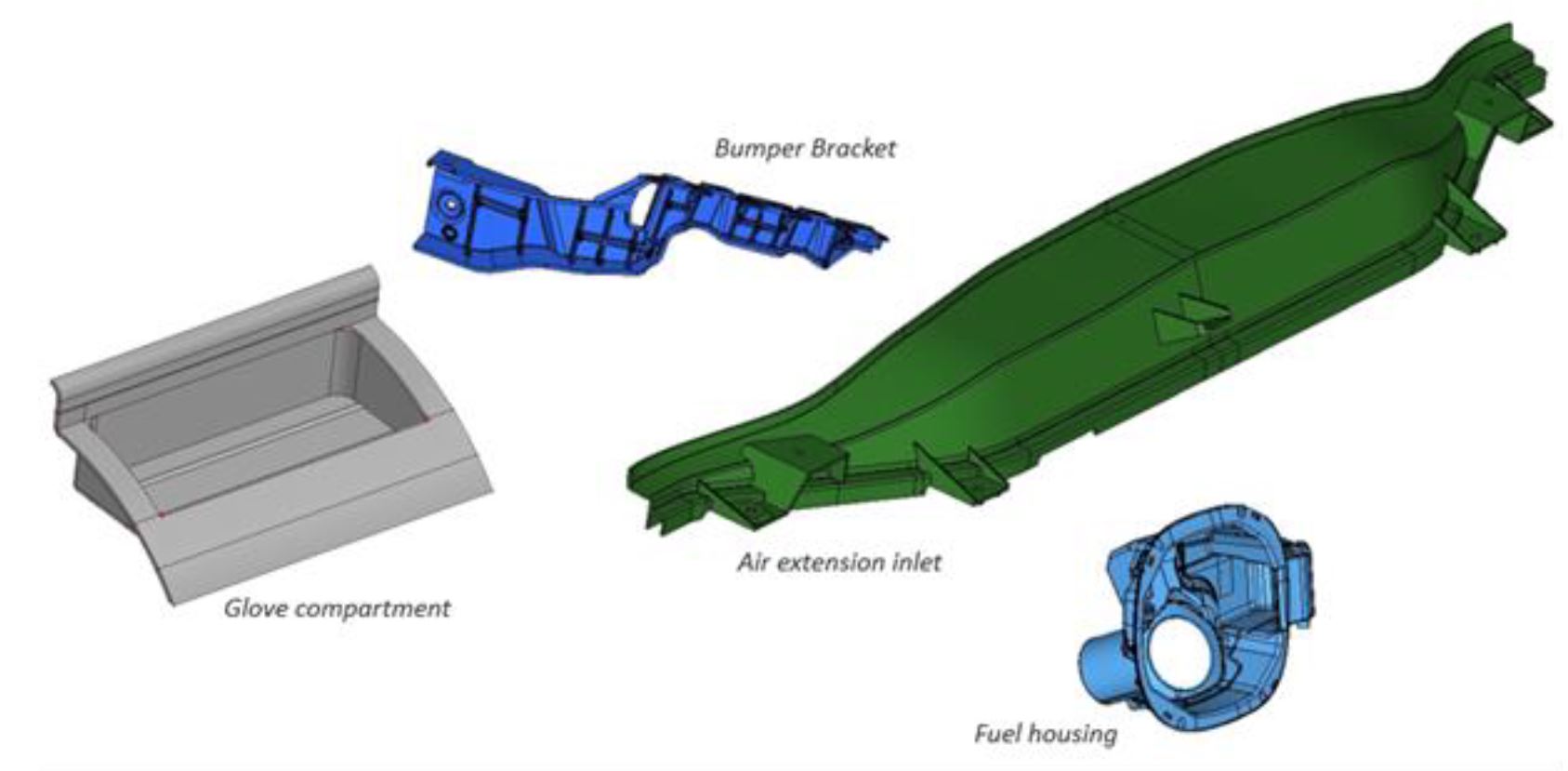

Инновационные формовочные смеси RCF затем использовались для литья под давлением автомобильных полуструктурных компонентов, которые в настоящее время изготавливаются из армированного стекловолокном PP или PA6. Помимо очевидного преимущества в переработке и повторном использовании материалов, также были продемонстрированы снижение веса автомобиля, расхода топлива и выбросов CO2.

Помимо REVALUE, CETMA также доработала и оценила размеры для RCF в различных процессах композитов, включая компрессионное формование, вакуумную инфузию и RTM, демонстрируя улучшенные свойства во всех случаях.

Мониторинг состояния конструкций (SHM)

Это последнее ключевое направление деятельности CETMA в области композитных материалов также приобретает все большее значение в отрасли. «У нас есть многолетний опыт применения SHM в строительстве», - отмечает Пассаро. «И мы также проделали большую работу с SHM в композитах. Мы знаем, что это будет важно для будущих приложений, и мы заинтересованы в продолжении сотрудничества с производителями композитов и отраслью, чтобы продвигать эту технологию вперед ».

Смола

- Настройка ультразвуковых датчиков для оптимизации и контроля процесса композитов

- Перерабатываемые, ремонтируемые и перерабатываемые эпоксидные смолы для композитов

- Composites One и IACMI проведут двухдневный семинар

- Измерение температуры внутри композитов и клеевых линий

- TPAC и TPRC разрабатывают процесс переработки термопластичных композитов

- Добавка PES повышает устойчивость эпоксидных композитов к разрушению и микротрещинам.

- SABIC и Nottingham Spirk сотрудничают для ускорения инновационного развития

- Обслуживание мира композитов в Израиле и США

- Проблемы резки:композиты со смешанной матрицей и композиты, армированные волокном

- ABB Robotics:технологические инновации и исследования и разработки в области робототехники