Панель доступа винтокрылого летательного аппарата из переработанного термопласта взлетает

GKN Aerospace (Реддич, Великобритания) сообщила в июне 2020 года, что после успешных летных испытаний V-280 Bell Flight (Форт-Уэрт, Техас, США) Valor военный вертолет, некоторые из его термопластичных композитных компонентов (TPC) поднялись в небо. Среди этих компонентов были две двери с интегрированными усиленными прессованными термопластичными композитными панелями, изготовленные из переработанных отходов в рамках программы TPC-Cycle, проводимой Центром приложений ThermoPlastic композитов (TPAC, Энсхеде, Нидерланды) и Саксионским университетом (Энсхеде, Нидерланды). ) (прочтите CW Предыдущего обзора четырехлетней программы TPC-Cycle).

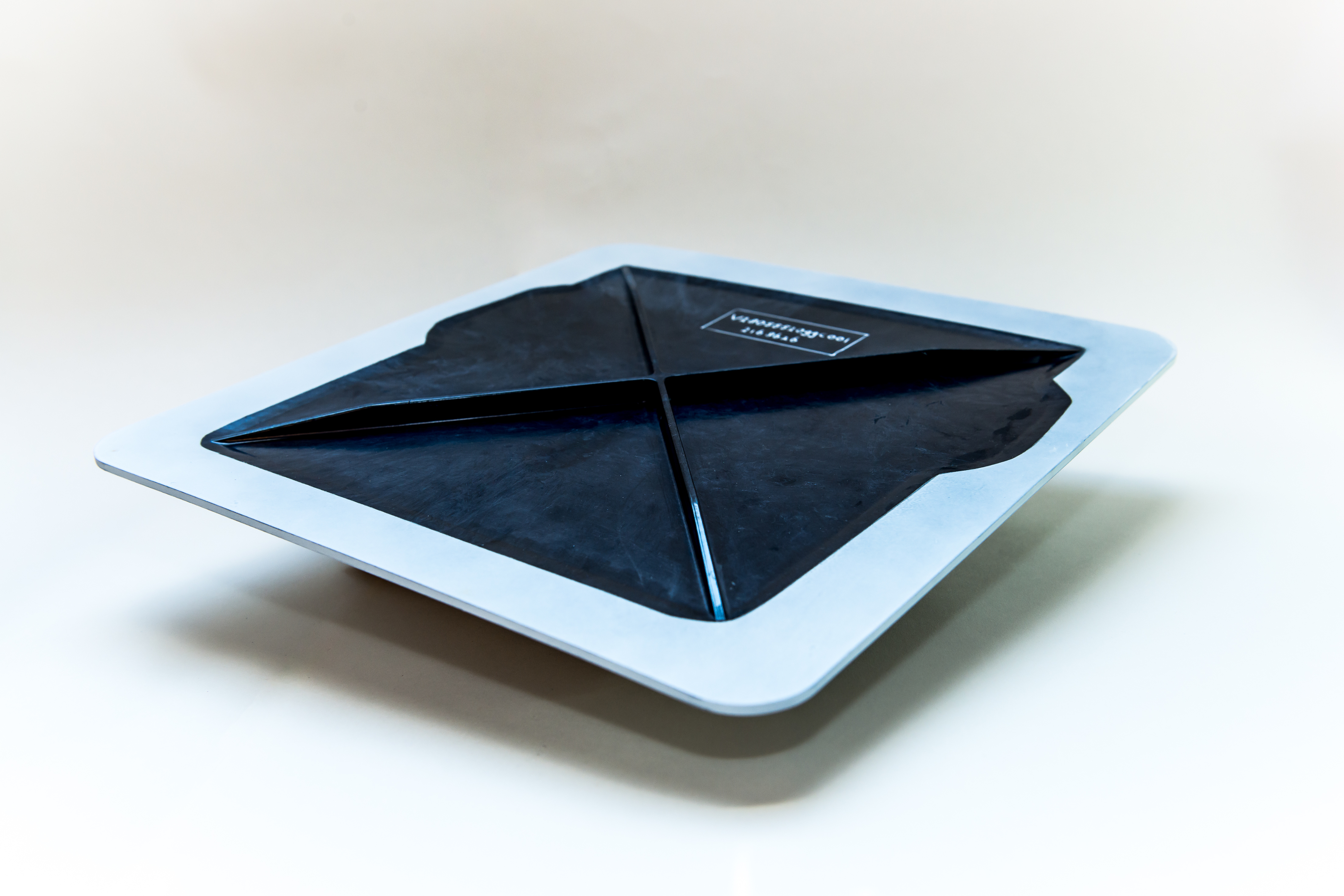

Новая дверь из переработанных панелей была разработана для замены детали из углеродного волокна / эпоксидной смолы, изготовленной вручную, с целью снижения веса детали, а также стоимости производства и времени цикла. Новый компонент был разработан и испытан GKN Aerospace и изготовлен TPAC в сотрудничестве с Исследовательским центром ThermoPlastic композитов (TPRC, Enschede, Нидерланды). Двери смотрового люка состоят из полифениленсульфида (PPS), армированного углеродным волокном Toray Advanced Composites (Nijverdal, Нидерланды), утилизированного из консолидированных отходов, образующихся при производстве компонентов V-образного хвостового оперения винтокрылого аппарата TPC, которые также спроектированы и изготовлены GKN Aerospace.

Запатентованный процесс повторного производства TPAC включает три основных этапа:измельчение отходов на хлопья сантиметровой длины, одновременный нагрев и смешивание с низким усилием сдвига, а также прессование детали в изотермической форме.

По словам партнеров по проекту, демонстрационный компонент обеспечивает снижение веса на 9% по сравнению с исходной деталью, в основном за счет технологичности термопластического материала, который позволяет интегрировать стрингеры для геометрического повышения жесткости. Ориентация стрингеров была выбрана для более равномерного распределения напряжений по изделию, что привело к уменьшению количества материала и снижению веса. Оптимизация материалов была также достигнута за счет использования вторичных материалов, что позволило сократить общие отходы.

Значительная экономия производственных затрат была достигнута за счет использования вторичных материалов, что позволило избежать затрат, связанных с новыми материалами. Кроме того, первоначальный процесс требовал ручной укладки и использования автоклава; Процесс прессования вне автоклава (OOA) включает в себя изотермическую пресс-форму, быстрое извлечение из формы и изготовление почти чистой формы для максимизации экономической эффективности и общего времени производственного цикла.

«В текущем проекте подчеркивается роль применяемых исследование всей цепочки создания стоимости для продвижения инноваций от первой идеи до промышленно жизнеспособного и протестированного продукта в рекордно короткие сроки », - говорит Ферри ван Хаттум, научный директор TPAC.

Помимо достижения целей по снижению веса и затрат, применение и процесс также демонстрируют шаг к более устойчивому производству. Предварительные результаты текущего анализа жизненного цикла (LCA), выполненного Saxion и TPAC, показывают значительное количество CO 2 сокращение использования этого материала, производственного процесса - в основном из-за меньшего веса детали - использования вторичного материала и использования изотермической формы в процессе OOA. По словам партнеров проекта, применение регенерированного волокна снизило выброс CO 2 производства новых материалов и значительно увеличил рентабельность детали. Утверждается, что стадии измельчения, смешивания и компрессионного формования этого процесса также снижают потребление энергии за счет исключения автоклава из предыдущего процесса производства термореактивных композитов. Термопластические композиты также производят незначительное количество вредных летучих органических соединений (ЛОС) во время обработки по сравнению с композитами на основе термореактивных материалов.

TPAC заявляет, что производственный процесс, используемый для этого приложения, выглядит многообещающим решением для других неструктурных аэрокосмических продуктов, а его короткое время цикла может сделать его жизнеспособным для конечных рынков, требующих более высокой пропускной способности. В настоящее время ведется работа по оценке производственного процесса для серийного производства, а также углубленной оценки затрат и воздействия на окружающую среду, а также последствий для контроля качества и инспекций. Также выполняется технико-экономическое обоснование, чтобы увидеть, можно ли применить применяемый подход и маршрут рециркуляции к другим аэрокосмическим приложениям, таким как неструктурные обтекатели, крышки и системные кронштейны.

Дополнительные партнеры по проекту TPC-Cycle включают Nido Recyclingtechnologie (Нейвердал, Нидерланды); Cato Composites (Реден, Нидерланды); Голландские термопластические компоненты (Алмере, Нидерланды) и Исследовательский центр термопластичных композитов (TPRC); Regieorgaan SIA, часть Нидерландской организации научных исследований (NWO, Гаага, Нидерланды).

Смола

- Переработка:армированные непрерывным волокном термопластические композиты с переработанным поликарбонато…

- Solvay увеличивает емкость термопластичного композитного материала

- Колесо из термопласта выходит на неровную дорогу

- Технология производства термопластичных сотовых панелей EconCore

- INEOS Styrolution для создания производственной площадки для термопластичного композита StyLight

- Xenia представляет термопластичные композитные компаунды CF / PP

- Труба из термопластичного композитного материала на подъеме в глубоком море

- NIARs NCAMP, квалифицирующий термопластический композит TenCate

- TenCate празднует сборку консорциума термопластичных композитов в Бразилии

- SABIC запускает композитную панель для строительства и строительства