Снижение стоимости материалов для 3D-печати из непрерывного волокна

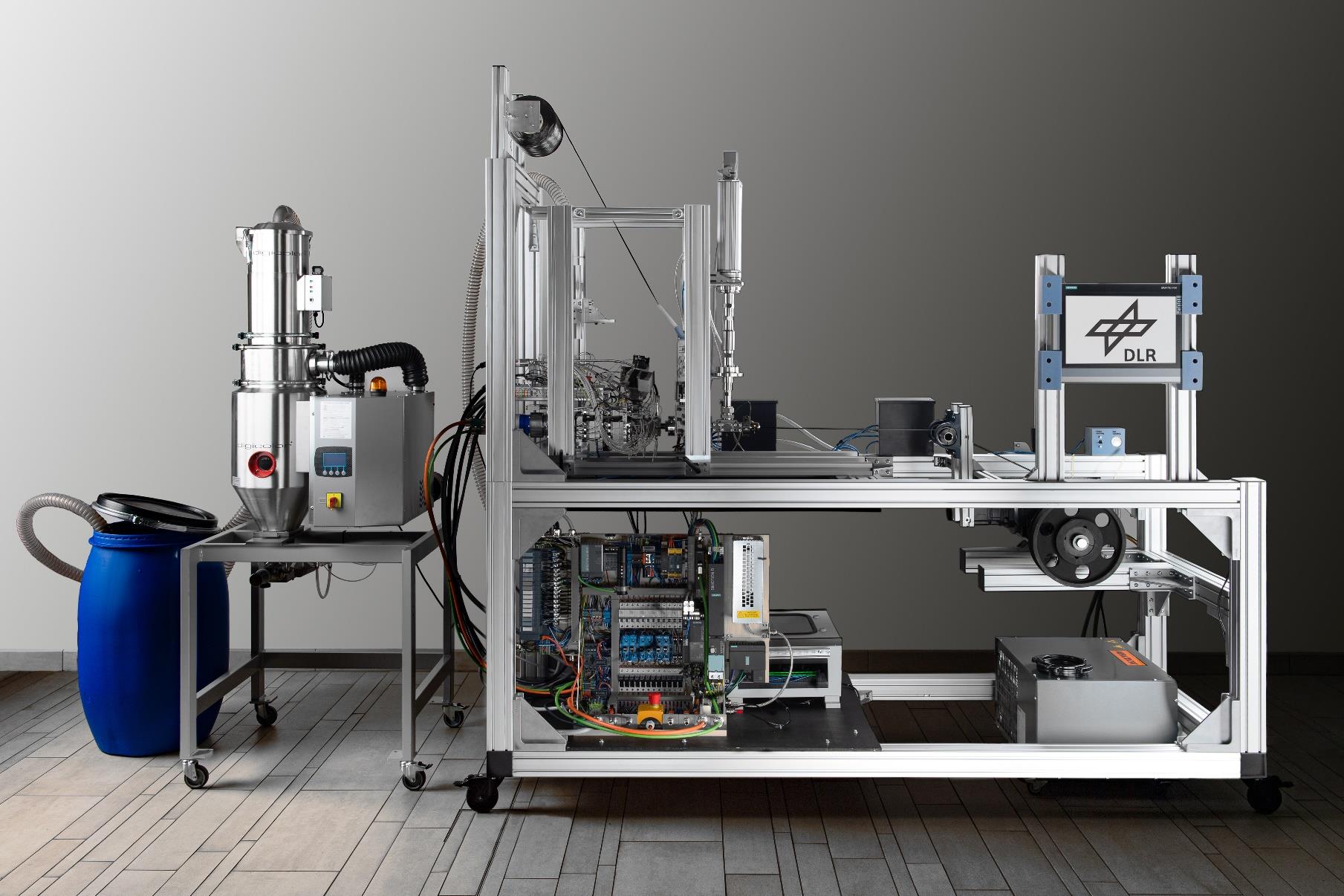

Институт композитных конструкций и адаптивных систем DLR (Брауншвейг, Германия) - ведущее исследовательское учреждение в области легкого строительства, разрабатывающее новые технологии в четырех стратегических областях:от проектирования до сертификации, цифровизации и Индустрии 4.0, вторичной переработки и аддитивных композитных структур. CW сообщал ранее в этом году об институте EmpowerAX Innovation Lab, целью которого является ускорение, усиление и расширение передачи аддитивной экструзии в промышленность для изготовления композитов, напечатанных на 3D-принтере. также завершает ряд научно-исследовательских проектов, включая моделирование аддитивной экструзии, модификацию термопластов для повышения производительности в 3D-печати и производство нитей для принтера с непрерывным волокном.

Этот последний проект, получивший название ENDLOSEFFEKT («бесконечный эффект»), предназначен для повышения производительности, качества и стоимости материалов, армированных волокном бесконечной длины. «Доступность предварительно пропитанных непрерывных волоконных нитей для печати ограничена, - поясняет Майк Титце, ответственный за аддитивное производство в Институте композитных структур и адаптивных систем DLR в Брауншвейге. «Эта ограниченная доступность и разнообразие используемых материалов, а также цены на материалы являются препятствием для применения. Мы хотели разработать сопло для пропитки, чтобы на том же оборудовании, которое используется для производства стандартных волокон с наполнителем из рубленого волокна для FDM [моделирование наплавленного осаждения], можно было производить непрерывные волокна, армированные волокном. Это оборудование предназначено для компаний, производящих нити для 3D-принтеров, с целью снизить стоимость 3D-печати с использованием материалов, армированных непрерывными волокнами ».

В настоящее время большинство нитей для 3D-принтеров, армированных непрерывным волокном, производится теми же компаниями, которые продают машины для печати на непрерывных волокнах, причем каждый материал разработан и оптимизирован для одной конкретной системы печати. Эти материалы, как правило, довольно дороги.

«Наша идея состоит в том, чтобы начать с сухого волокна любого размера, например, жгута углеродного волокна 1K до 50K, а затем использовать прямую пропитку расплавом из обычных термопластичных гранул или гранул посредством экструзии, потому что это очень рентабельно», - говорит Титце. «Вам не нужно производить полимерный порошок или фольгу, а также использовать дорогие прессы или сотни валков для пропитки волокна. Таким образом, обработка становится намного доступнее и доступнее ».

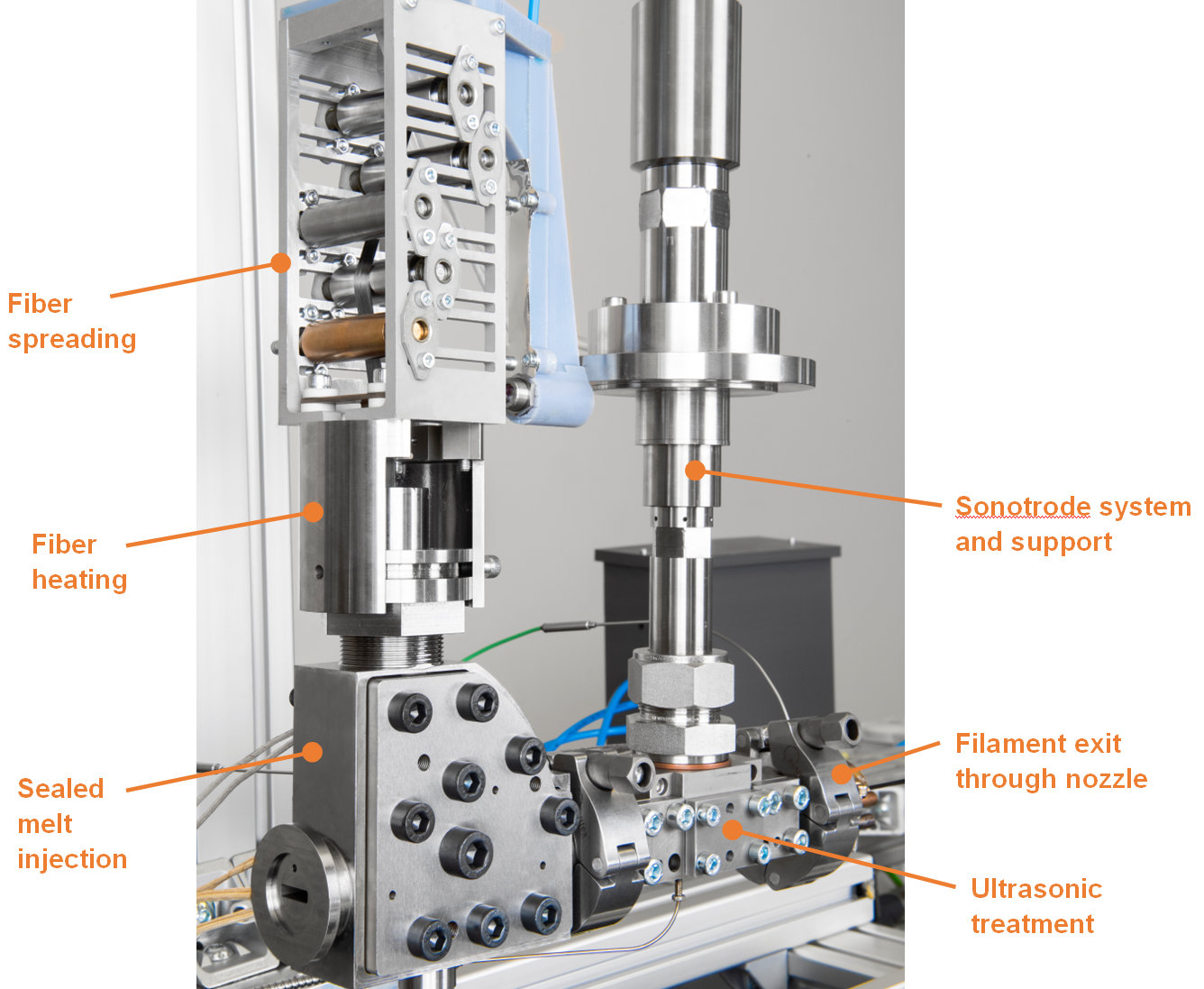

Вместо прессов, ремней и роликов DLR разработала систему, использующую ультразвук. «Мы используем сонотрод с частотой 19,5 килогерц, который направляет вибрацию на расплавленный термопласт, окружающий волокно», - объясняет Титце. «Это матрица и арматура в 19 500 раз в секунду, что дает очень хорошую пропитку ».

Технологический путь начинается с растекания и нагрева волокна (рис. 1). Это армирование затем подается в герметичную камеру, в которую впрыскивается расплавленный полимер. Когда волокно проходит через эту камеру, расплавленная смола покрывает волокно. «Волокно и полимер затем поступают в ультразвуковую камеру, длина которой составляет 80 миллиметров, она очень мала и компактна», - отмечает Титце. «Сонотрод излучает колебания армированной волокном полимерной нити, которая затем выходит из сопла в любой желаемой форме. Например, сопло может быть круглым или плоским ».

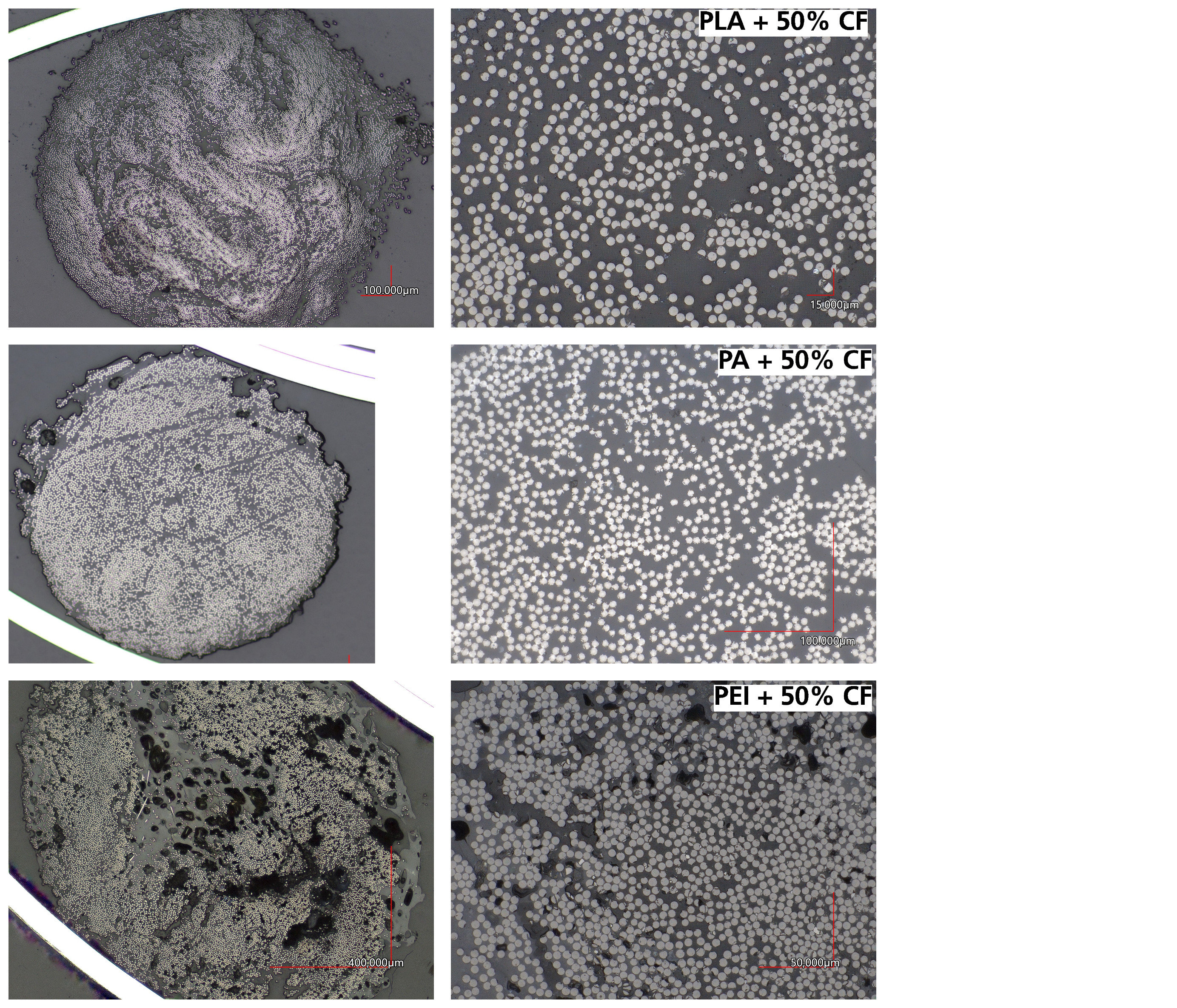

На микрофотографиях на рис. 2 показано углеродное волокно 12K, пропитанное полимолочной кислотой (PLA), полиамидом (PA) и полиэфиримидом (PEI) при 50% объема волокна. По словам Титце, объем волокна регулируется (30-50%) за счет конструкции сопла фильеры. «Мы считаем, что возможно до 60%. В целом, требуется дополнительная работа над процессом, но мы показали, что он работает с хорошими начальными результатами и скорость линии 5 миллиметров в секунду ». Он признает, что это медленно и не экономично, но новая конструкция оборудования должна была быть испытана в июне и рассчитана уже на скорость 3 м / мин.

«Обычно скорость приближается к 10 м / мин», - говорит Титце. «Тем не менее, эта технология также предполагает гибкое производство новых комбинаций материалов, поэтому немного более низкая скорость может помочь сделать меньшие производственные тиражи доступными.

«Процесс, разработанный DLR, не является избирательным по отношению к одному материалу - можно использовать любое волокно или полимер», - говорит Титце. «Это важно, поскольку процессы продолжают гибридизоваться и требуются новые материалы. Материалы для 3D-печати должны стать более конкурентоспособными, иначе у 3D-печати из непрерывного волокна не будет большого будущего. Используя пеллеты или гранулы термопласта, мы можем значительно снизить стоимость, а оборудование умещается в небольшом пространстве для установки, так что даже небольшие компании могут его реализовать ».

Институт композитных структур и адаптивных систем DLR начал этот проект в октябре 2019 года и завершит его в январе 2022 года. «Наша цель - еще больше миниатюризировать технологию и интегрировать ее в печатающую головку», - говорит Титце. «Значит, это будет прямая пропитка в линию с печатью. Оба подхода будут переведены в промышленность ». Он объясняет, что как правительственная некоммерческая организация DLR не будет ничего «продавать», поэтому поэтому эксклюзивные права. «Наша цель - привлечь поставщиков печатающих головок, чтобы повсеместно снизить цены на материалы и расширить промышленное применение аддитивного производства непрерывного волокна».

Смола

- Скрытые преимущества снижения затрат на материалы для 3D-печати

- 6 способов снизить стоимость 3D-печати

- 5 тенденций, формирующих рынок материалов для 3D-печати в 2019 году

- Снижение общей стоимости владения

- Стоимость углеродного волокна:почему качество того стоит

- Стоимость углеродного волокна:факторы, которые больше всего влияют на

- Роль углеродного волокна в аэрокосмических материалах

- Непрерывное производство волокна стирает грань между 3D-печатью и AFP

- Композитные материалы для 3D-печати с непрерывным волокном

- Лучшие гибкие материалы для 3D-печати