Сделайте это быстро:быстрое прототипирование металлоконструкций

Качественные продукты развиваются — от проектирования до производства и выхода на рынок — быстрее, чем когда-либо прежде

Вывод нового продукта на рынок включает в себя сложный процесс проектирования, исследования рынка и производства. Быстрое прототипирование является частью этого процесса, когда изготавливаются составные части для разработки рабочей модели продукта, тестирования его функциональности и ограничений. Эти прототипы могут быть изготовлены из того же материала, что и конечный продукт, или для целей тестового примера может использоваться альтернативный материал.

Некоторые методы прототипирования металла включают:

- 3D-печать

- Литье в песчаные формы (деревянный узор)

- Литье по выплавляемым моделям (восковая модель)

- Изготовление детали непосредственно из металлической заготовки

- Обработка детали непосредственно из металлической заготовки

Методы и приложения быстрого прототипирования

Каждый метод прототипирования имеет свои преимущества и недостатки, а также факторы, которые делают его наиболее подходящим для определенных проектов.

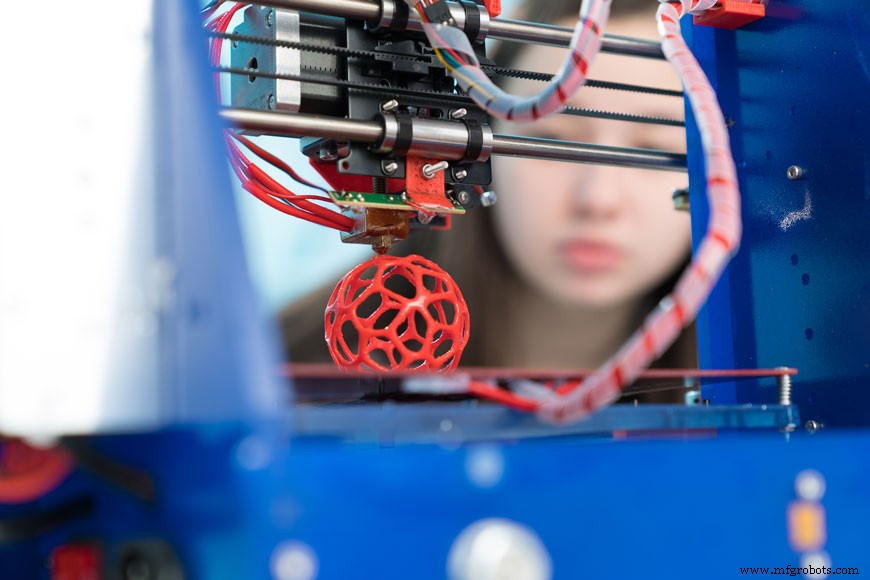

3D-печать

3D-печать — это относительно новый процесс, также известный как аддитивное производство — процесс печати одного слоя продукта за раз до тех пор, пока 3D-компонент не будет построен из множества слоев. Каждый слой может иметь толщину около 100 микрон. Принтер управляется компьютеризированной системой, которая принимает 3D-дизайн в качестве входных данных и создает 3D-продукт в качестве вывода.

Технологии развивались с течением времени, и для печати стали доступны самые разнообразные материалы. В качестве материалов для 3D-печати можно использовать пластик, нейлон, смолы, серебро, титан, сталь, воск, фотополимеры и поликарбонаты.

Существует три основных типа машин для 3D-печати:

- Селективное лазерное спекание (SLS) использует печатный материал, поставляемый в виде порошка. Каждый слой детали создается путем расплавления порошка с помощью лазера. Свежий порошок насыпается на частично готовую деталь, и процесс повторяется до тех пор, пока не будет построена вся деталь.

- Моделирование методом наплавления (FDM) использует термопластическую нить и расплавляет ее для экструзии. Экструзия точно контролируется компьютером в соответствии с 3D-дизайном, последовательно печатая каждый слой.

- Стереолитография также использует лазер, но в этом случае жидкий продукт затвердевает один слой за другим под действием лазера — это контролируется в соответствии с дизайном.

3D-печать популярна для быстрого прототипирования, потому что этот процесс очень ресурсоэффективен. Не требуется оснащение производственных линий, трудозатраты минимальны, а отходов образуется очень мало. Недостатком 3D-печати является то, что на создание сложных деталей могут уйти часы, а иногда и дни. Размер детали ограничен площадью печати машины. Кроме того, может оказаться невозможным изготовить деталь из желаемого материала из-за очень высокой температуры плавления некоторых металлов.

Отливка в песчаные формы

В литейных цехах шаблоны используются для изготовления формы, которая будет использоваться для отливки металлической детали. Образец-прототип изготавливается наиболее простым и экономичным способом, чтобы деталь можно было протестировать и при необходимости отрегулировать. По этой причине шаблон часто используется для изготовления песчаной формы, поскольку это самая дешевая и быстрая форма для производства. От начала до конца прототип может быть изготовлен за 2-4 недели с использованием свободной деревянной выкройки.

Свободный деревянный узор изготавливается из дерева мастером с использованием таких методов, как токарная обработка, изготовление инструментов, изготовление штампов и тонкая обработка дерева. Выкройка изготавливается по схеме прототипа с заложенными допусками на усадку, возникающую при остывании металла. Если для прототипа требуются детали с обратной тягой, эти детали изготавливаются в виде отдельных частей шаблона, удерживаемых на месте штифтами.

Формовочный песок специально составлен из правильной смеси компонентов, чтобы он имел характеристики, необходимые для литья металлов. Он должен держать форму, не выделять слишком много влаги и давать качественную отделку. Песок набивается вокруг свободной деревянной модели, чтобы сформировать слепок, который затем можно использовать для изготовления металлического прототипа.

Отливка металлического прототипа представляет собой стандартный литейный процесс, при котором металл плавится, контролируется состав и расплавленный металл заливается в форму. После охлаждения форма разбивается, и металлический прототип готов к отделке.

Металлическое литье быстрого прототипа с рыхлым деревянным лекалом популярно из-за дешевизны производства, относительной простоты корректировки шаблона и переотливки при необходимости. Также возможно изготовить прототип из того же материала, что и конечный продукт, что позволит сократить дальнейшие этапы разработки. Производители часто обнаруживают, что процесс разработки прототипа часто становится методом окончательного производства с небольшими изменениями.

Литье по выплавляемым моделям

Литье по выплавляемым моделям также является процессом литья металла, но для изготовления шаблона для создания формы используется другая техника. Первым шагом является создание воскового шаблона, соответствующего дизайну прототипа. Исторически восковые модели изготавливались с помощью машин для литья под давлением или восковых прессов, но новые материалы и развитие 3D-печати создали возможность более легкого и быстрого изготовления моделей для литья по выплавляемым моделям.

После того, как узор сделан, он покрывается керамическим материалом, который принимает форму узора по мере затвердевания. Затем форму нагревают до тех пор, пока воск не расплавится и не вытечет из литейной формы — отсюда и его альтернативное название — литье по выплавляемым моделям. Далее следуют стандартные процессы литейного литья, при которых расплавленный металл заливают в отливку. Когда металл остынет и затвердеет, керамическая отливка отламывается, и металлический прототип готов к чистовой обработке.

Преимущества этого метода быстрого прототипирования аналогичны преимуществам рассыпного деревянного шаблона с дополнительным преимуществом более точных допусков и отделки.

Изготовление металлических прототипов

Складские металлические материалы включают листы, стержни, трубы, стержни и проволоку. Любой из них можно использовать в качестве сырья для изготовления металлического прототипа на последующем вторичном этапе, а не в процессе первичного производства, такого как литье или 3D-печать.

Для изготовления прототипа из листового металла можно использовать множество различных процессов для изготовления прототипа. Например, физическую модель можно разровнять и разложить на металлическом листе, чтобы использовать ее в качестве шаблона, а затем можно использовать лазеры или горелки для вырезания контуров и отверстий, а также для обозначения изгибов. Для гибки металла по отмеченным границам можно использовать прессы, а для соединения деталей можно использовать специальное сварочное оборудование.

Трубку можно использовать для прототипирования, обрабатывая ее с помощью ряда различных операций, чтобы создать деталь-прототип, соответствующую дизайну:

- Вспышка - расширение отверстия на конце трубы в форме воронки

- Обжимка - уменьшение или увеличение диаметра трубы

- Ямочка - небольшие деформации на поверхности металла

- Изгиб - создание фигур путем вставки изгибов в определенных точках трубы

- Сведение - с помощью пресса сжать трубку

- Пирсинг - создание отверстий в материале

- Расширение - использование тепла и инструментов, чтобы открыть трубку по диаметру

Основным преимуществом изготовления металлического прототипа из стандартных материалов является экономия времени. Выкройки или формы не нужны, а сырье доступно со склада. Недостатком является то, что некоторые конструкции прототипов будут слишком сложными для стандартных производственных процессов и, следовательно, не могут быть изготовлены с помощью этой технологии.

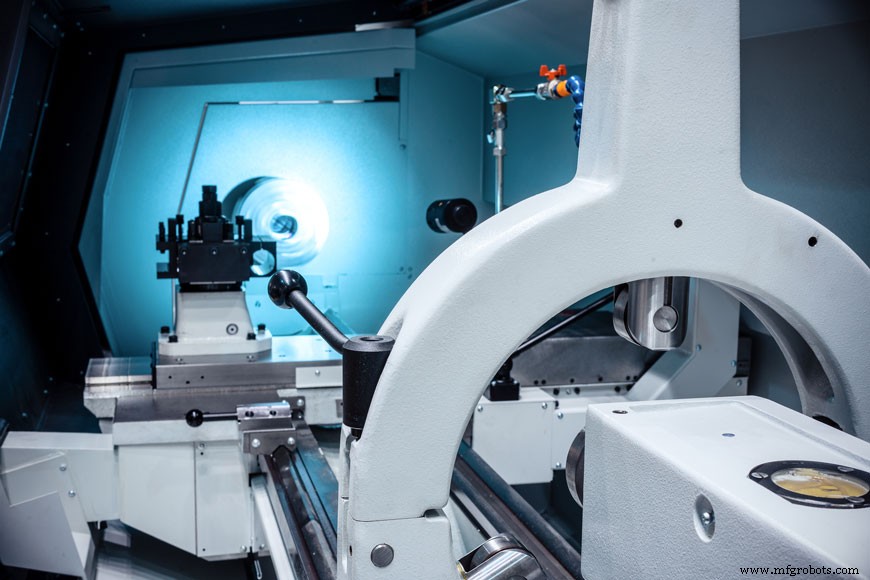

Обработка металлических прототипов

Механическая обработка — это любой процесс, при котором кусок сырья нарезается до желаемой окончательной формы и размера с помощью контролируемого процесса удаления материала, также известного как субтрактивное производство. Его можно использовать для изготовления различных металлических изделий, а также таких материалов, как дерево, пластик, керамика и композиты. В современном производстве механическая обработка осуществляется с помощью числового программного управления (ЧПУ).

ЧПУ — это компьютеризированное управление обрабатывающим оборудованием для изготовления детали в соответствии с 3D-дизайном. К станочному оборудованию относятся токарные, фрезерные, фрезерные, сверлильные и шлифовальные станки. Сырьем для станков с ЧПУ являются стандартные металлические изделия, такие как стальные пластины и прутки.

3D-дизайн преобразуется в компьютерную программу, которая затем используется системой управления для управления машинами. Выбранный исходный материал должен быть больше, чем изготавливаемый прототип, потому что прототип изготавливается путем удаления металла путем механической обработки. Усовершенствованные станки с ЧПУ контролируют операции по всем трем осям (x, y и z) и могут автоматически переворачивать деталь и переключать инструменты обработки, что обеспечивает высокое качество обработки и уровень точности.

Преимущество станков с ЧПУ по сравнению с другими методами изготовления заключается в автоматизированном действии, основанном на 3D-дизайне. Вмешательство человека ограничено, а изготовленный прототип соответствует дизайну с высокой степенью точности. На станках с ЧПУ можно изготовить более сложные прототипы, чем вручную. Недостатком механической обработки деталей является то, что деталь изготавливается путем удаления металла из сырья, что приводит к отходам. Хотя отходы могут быть переработаны, это сопряжено с затратами и потерями.

Примеры быстрого прототипирования

Автомобильная промышленность

Исследования показывают, что развитие 3D-печати сильно влияет на способность инженеров тестировать свои идеи и быстро выводить продукты на рынок. В автомобильной статье подчеркивается тот факт, что тестирование аэродинамики определенных автомобильных деталей имеет решающее значение для измерения их влияния на характеристики автомобиля. По мере получения результатов испытаний в конструкцию можно вносить небольшие коррективы, и новый прототип очень быстро перепечатывается. Для аэродинамических испытаний не обязательно, чтобы деталь была изготовлена из конечного материала, поскольку проверяется форма, а не прочность. 3D-печать помогает автомобильным инженерам ускорить разработку и повысить эффективность.

Различные приложения подходят для различных методов производства. В одном примере дизайнер обнаружил это при изготовлении кольца из двух частей с местом для карты micro SD во внутреннем пространстве. Первые прототипы были изготовлены методом прямого лазерного спекания металлов (DMLS), но более низкое качество обработки поверхности и плохая сборка привели к исследованию использования станка с ЧПУ с обработкой электростатическим разрядом. Улучшенная производительность прототипа подчеркнула преимущества ЧПУ в этом конкретном приложении.

Отрасль высоких технологий

Снижение затрат на разработку является экономическим императивом для многих высокотехнологичных компаний, поскольку они выводят на рынок свои новые творения. Когда Icon Aircraft запустили проект своего прогулочного самолета A5, они потратили много времени и сил на поиск наиболее экономичного и эффективного способа создания своих компонентов для прототипирования и массового производства. Пример из практики показывает, что Icon Aircraft выиграла от 2 до 3 недель по графику производства, 2000 долларов США и два человеко-дня на каждую деталь воздуховода за счет сокращения потребности в специализированных инструментах.

Авиационная промышленность

Премия Американского литейного общества за отливку 2017 года была присуждена компании, разработавшей новую отливку для каркаса пассажирского сиденья самолета. Исторически этот конструктивный элемент изготавливался из цельной заготовки, но в результате детального проектирования и проектирования была создана решетчатая структура из магния — материала, который легче алюминия, но не может быть напечатан на 3D-принтере. Отливка прототипа позволила получить продукт, обладающий необходимой прочностью, но при этом намного легче, чем существующие обработанные детали. Экономия в размере 100 000 долларов США в год на одном пассажирском самолете была рассчитана на основе снижения затрат на топливо благодаря более легким сиденьям, а также связанного с этим сокращения выбросов.

Быстрое прототипирование и путь вперед

Инноваторам и инженерам доступно все больше методов быстрого изготовления прототипов. Каждый метод имеет свои преимущества и недостатки. Процессы литья подходят для приложений, где прототип должен быть изготовлен из того же материала, что и готовое изделие, особенно для металлов с высокой температурой плавления. 3D-печать подходит для небольших компонентов, изготовленных из специальных материалов для печати — эта технология постоянно развивается и совершенствуется. Механическая обработка может использоваться для вырезания металла из готового продукта, когда сложность не слишком велика, и можно использовать стандартные процессы, такие как фрезерование и шлифование.

Сэр Джеймс Дайсон — культовый изобретатель, предприниматель и инженер, наиболее известный своей разработкой циклонной вакуумной системы, которая заменила мешочные вакуумные системы в системах домашней уборки. В увлекательном интервью BBC Дайсон рассказал, что на совершенствование его изобретения ушло пять лет и в общей сложности было внесено 5127 различных настроек и модификаций. Он твердо верит в вековой девиз:«Если с первого раза не получится, пробуй, пробуй еще раз!» История Dyson подчеркивает тот факт, что разработчикам продуктов и инженерам необходимо несколько итераций разработки и улучшения, чтобы вывести новые продукты на рынок. Усовершенствования в области быстрого прототипирования будут и впредь снижать неэффективность и затраты в интересах как изобретателей, так и потребителей.

Ссылки

- 3дерс. "Основы 3D-печати"

- Марлин Стил. «3D-печать против традиционного производства»

- Изобретения в области механики. «Типы узоров»

- Машиностроение. «Формы для литья / Модели для литья в песчаные формы / Модели и формы»

- миБот. «Создание форм и узоров из песка»

- Производственная библиотека. «Литье по выплавляемым моделям»

- Управление литейным производством и технологии. "Как сделать инвестиционное литье лучшим вложением"

- Томас Нет. "Подробнее об обработке с ЧПУ"

- Быстрая обработка листового металла. "Быстрое изготовление прототипа"

- Креативные механизмы. «Все, что вам нужно знать о станках с ЧПУ»

- Википедия. "Обработка"

Металл

- Ожидается, что порошки тугоплавких металлов станут сырьем для 3D-печати

- Анализ того, что новая технология печати на металле означает для AM

- H.C. AMPERPRINT Старка:новый инструмент для 3D-печати металлом

- 6 Важные соображения при проектировании для 3D-печати из металла

- Руководство по быстрому прототипированию для разработки продукта

- Каковы преимущества 3D-печати для производителей металла?

- Быстрое прототипирование печатных плат

- Преимущества быстрого прототипирования и 3D-печати в производстве

- Методы быстрого прототипирования медицинских устройств

- Материалы для быстрого прототипирования:поиск экзотических металлов для компонентов