Коррозионное растрескивание нержавеющей стали 316L под напряжением в процессе эксплуатации в H2S

Коррозионное растрескивание под напряжением (SCC) – это растрескивание, вызванное совместным воздействием растягивающего напряжения и агрессивной среды. В худшем случае это может привести к внезапному разрушению обычно пластичных металлических сплавов, особенно при повышенной температуре. (Для введения в эту тему прочтите статью Что вызывает коррозионное растрескивание под напряжением в трубопроводах?)

Происшествие коррозионного растрескивания под напряжением (SCC) в трубе

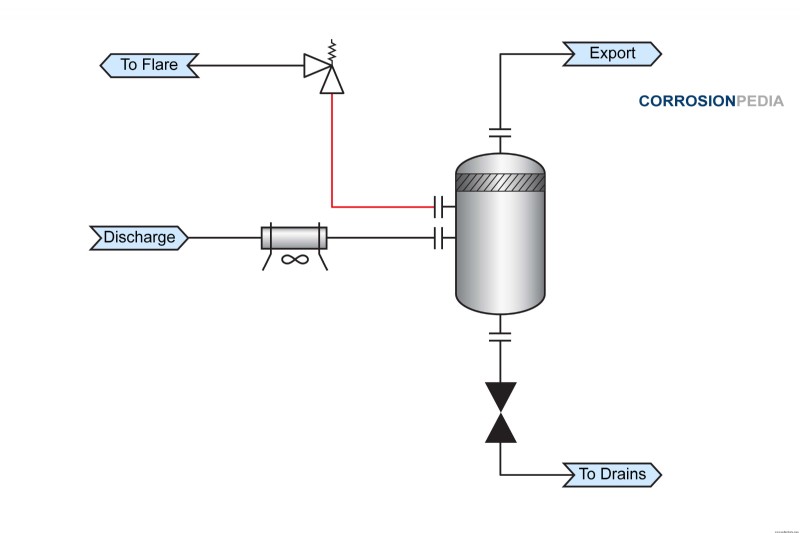

В июле 2011 года сообщалось об утечке из трубы диаметром 2 дюйма в предохранительный клапан давления на компрессорной установке. За последующие два дня также было сообщено о двух дополнительных утечках в аналогичных линиях. Красная линия на рис. 1 показывает места утечек в двух факельных трубах, расположенных перед предохранительным клапаном давления на соседних линиях компрессоров.

Рис. 1. Схема процесса с указанием места сбоя.

Рис. 1. Схема процесса с указанием места сбоя.

Каждый отказ был локализован на сварном шве трубы с коленом в горизонтальном сечении. Течь произошла в верхней части трубы и в зоне термического влияния (ЗТВ) сварного шва. Затем все неудавшиеся разделы были удалены для дальнейшего изучения.

Расследование случая коррозионного растрескивания под напряжением

В нижней половине трубы были обнаружены черные отложения, что свидетельствовало о скоплении жидкости в этом месте. Микроскопическое исследование также выявило наличие трещин на внешней поверхности трубы, в том числе микротрещину размером 13 мм. После очистки азотной кислотой от продуктов коррозии трещины стали видны невооруженным глазом.

Макрофотографии показали, что точечная коррозия и растрескивание произошли в основном в сварном шве и основном материале. Коррозионное растрескивание под напряжением имеет ярко выраженный морфологический признак межкристаллитного растрескивания с некоторым разветвлением (рис. 2).

Рис. 2. Микрофотография коррозионного растрескивания под напряжением, показывающая разветвления.

Рис. 2. Микрофотография коррозионного растрескивания под напряжением, показывающая разветвления.

Источник:Лаборатория коррозионной инженерии НАСА.

Основная причина сбоя

Концентрация сероводорода (H2 S) в испаряющемся газе на выходе из компрессора составляло около 11 мол.% (парциальное давление 5,5 бар). Его также насыщали водой с содержанием хлоридов 260 – 900 ppm. Нормальная рабочая температура составляет 52°C (126°F), что чуть ниже предела ISO 15156 для аустенитной нержавеющей стали в присутствии хлоридов. Жаркие летние температуры окружающей среды и загрязнение ребер труб также усугубили и без того суровые условия. Стандартная процедура технического обслуживания заключалась в отключении кулера, промывке ребер водой и повторном включении кулера с улучшенной охлаждающей способностью. Однако во время процедуры временно возникает высокая температура при выключении кулера.

Понимание NACE MR0175 и ISO 15156

NACE MR0175 и ISO 15156 являются стандартами для материалов, используемых в H2. Серосодержащие среды при добыче нефти и газа, а также были выпущены в качестве рекомендации по пороговым значениям H2 S, выше которого меры предосторожности против растрескивания под воздействием окружающей среды считаются необходимыми. В его первой публикации в 2003 году предел для нержавеющей стали AISI 316L составляет максимум 60 °C (140 °F), когда содержание хлоридов превышает 50 частей на миллион.

После проведения лабораторных испытаний исследователи утверждали, что ограничения для аустенитных нержавеющих сталей могут быть расширены до более суровых условий, чем первоначальные ограничения ISO 15156. В 2007 г. ограничения для материалов AISI 316 были обновлены и официально утверждены в версии стандарта 2009 г.

Сбои, о которых сообщалось в отрасли, произошли в среде, которая считается уязвимой в соответствии с текущими ограничениями ISO 15156, но будет классифицироваться как невосприимчивая в соответствии с недавно предложенными дополнительными послаблениями. Большинство зарегистрированных сбоев произошло сразу после 4 месяцев и до 3,5 лет службы в различных учреждениях.

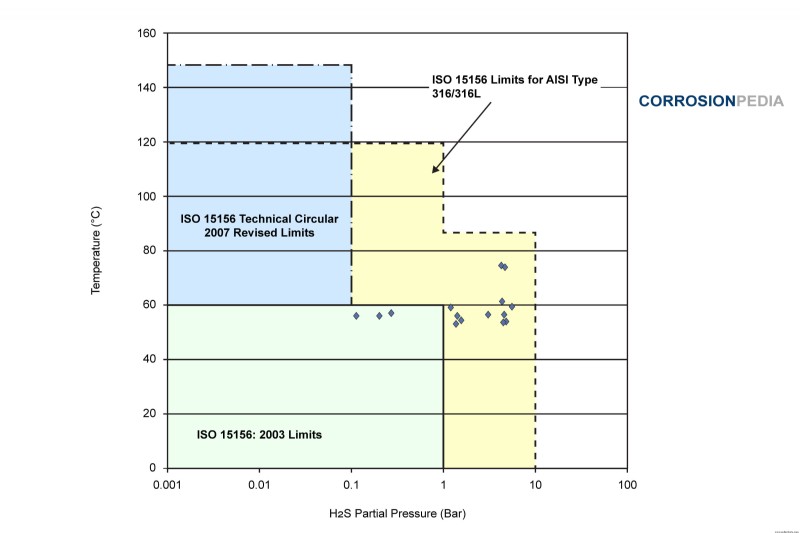

Несколько зарегистрированных сбоев показаны и отмечены на рис. 3. Три цветные зоны представляют ограничение, налагаемое стандартом ISO 15156 в его исходной форме (цвет 1). , измененный в 2007 и 2009 годах (цвет 2) , а также недавно предложенные дополнительные послабления (цвет 3) . Обратите внимание, что в разделе желтый произошел ряд сбоев. зона, допустимая по результатам лабораторных исследований. Это указывает на несоответствие между лабораторными испытаниями и отраслевым опытом.

Рисунок X. График промышленных отказов для AISI 316/316L при максимальном содержании хлорида 1000 мг /л.

Рисунок X. График промышленных отказов для AISI 316/316L при максимальном содержании хлорида 1000 мг /л.

Первое возможное объяснение несоответствия заключается в том, что лабораторные испытания проводятся в жидкой среде, тогда как зарегистрированные сбои произошли в паровой фазе. Влажные пары склонны к накоплению хлоридов из-за эффектов испарения и конденсации. Твердые вещества, удаленные с внутренней поверхности вышедшего из строя компонента во время вышеупомянутого инцидента, содержали высокую концентрацию хлоридов, превышающую концентрацию жидкости.

Вторым фактором может быть остаточное напряжение, которое варьируется от сварки к сварке. Результаты испытаний могут существенно различаться для сварных образцов в зависимости от параметров сварки. (Дополнительная литература:Причины и предотвращение коррозии сварных соединений.)

В-третьих, коррозионное растрескивание аустенитных материалов под напряжением требует значительного инкубационного периода. Время воздействия при тестировании может быть важным фактором, и его трудно воспроизвести в ускоренном тесте, обычно проводимом в лаборатории.

Наконец, на коррозионную стойкость металла может влиять состояние поверхности сварного шва, в том числе наличие термического оттенка и зоны термического влияния. Тепловой оттенок состоит из различных оксидов в зависимости от основного металла и термической истории сварного соединения. Различные формы оксидов имеют разные значения коррозионной стойкости.

Предотвращение коррозионного растрескивания под напряжением

Остаточные напряжения, возникающие во время сварки, могут быть сняты отжигом для снятия напряжений, и то же самое обычно используется для углеродистых сталей. Однако для аустенитных нержавеющих сталей пороговое значение остаточного напряжения в хлоридной среде очень низкое. В результате отжиг или термообработка после сварки менее эффективны для аустенитных нержавеющих сталей в хлоридсодержащих средах.

Механическая работа или обработка могут быть выполнены для создания остаточных сжимающих напряжений для противодействия растягивающим напряжениям, возникающим во время сварки. Такие виды обработки, как дробеструйная обработка или пескоструйная обработка, приводят к поверхностному сжимающему напряжению и полезны для контроля SCC.

Влияние состава сплава на коррозионное растрескивание под напряжением

Стойкость к хлоридам SCC зависит от типа используемой нержавеющей стали. Аустенитные марки нержавеющей стали более склонны к SCC, а их устойчивость к SCC зависит от содержания в них никеля.

Аустенитные марки с содержанием никеля в диапазоне от 8 до 10 мас.% (например, 304/304L и 316/316L) более подвержены такому разрушению из-за SCC. Аустенитные марки с высоким содержанием никеля и молибдена, такие как сплав 20, 904L и супераустенитные марки с 6% молибдена, превосходят SCC.

Ферритные сорта нержавеющей стали, такие как тип 430 и 444, также очень устойчивы к SCC хлоридов.

В дополнение к лабораторным испытаниям, реальный промышленный опыт также является важным фактором при определении стандартов, требований к ограничениям кода и утверждении материалов для использования в конкретных условиях окружающей среды. Важными моментами, которые необходимо учитывать, являются различия, существующие между паровой и жидкой средами, роль остаточного напряжения, продолжительность испытания и состояние поверхности сварного шва. С учетом этих соображений ISO 15156 может повысить безопасность в отрасли, избегая подобных инцидентов, описанных в этой статье.

Композитный материал

- Как производится нержавеющая сталь

- Введение в аустенитную нержавеющую сталь

- Нержавеющая сталь

- Подробнее о нержавеющей стали

- Почему нержавеющая сталь устойчива к коррозии?

- Мягкая сталь и нержавеющая сталь

- Что уникального в нержавеющей стали 316L?

- Антибактериальная нержавеющая сталь

- S32550 / AMAZON 256 Дуплексная нержавеющая сталь

- S31803 / COLDUPLEX Дуплексная нержавеющая сталь