Умные батареи включают датчики силы и давления

От электронных устройств до высокоэффективных транспортных средств потребительский спрос продолжает расти на более компактные, легкие технологии быстрой зарядки аккумуляторов с более высокой плотностью энергии. В то же время батареи также должны быть безопасными даже в случае катастроф. Литий-ионные (Li-ion) стали излюбленной технологией аккумуляторов среди инженеров и дизайнеров, поскольку они удовлетворяют многим из этих требований и являются экономически эффективными. Однако, поскольку разработчики аккумуляторов продолжают расширять возможности литий-ионных аккумуляторов, многие из этих требований могут противоречить друг другу.

Процесс зарядки и разрядки литий-ионной батареи вызывает изменения температуры, электрохимии и механики ее внутренних компонентов. Эта динамика также вызывает изменения межфазного давления внутри корпуса батареи. Многие, знакомые с конструкцией литий-ионных аккумуляторов, скажут, что эти изменения давления создают эффект «дыхания» аккумулятора. Со временем это может повлиять на работу батареи и, в крайних случаях, привести к потенциально опасным реакциям.

Недавно разработчики аккумуляторов начали использовать технологию пьезорезистивных датчиков силы и давления для анализа эффектов зарядки и разрядки литий-ионных аккумуляторов в ходе испытаний на длительный срок службы. Датчики такого же типа могут быть встроены в само устройство, чтобы предупреждать конечных пользователей о возможных сбоях батареи.

Одноядерная технология решает две проблемы:тестирование НИОКР и встроенный компонент

Даже между относительно плоскими поверхностями можно обнаружить, что распределение граничного давления часто неравномерно в локализованных областях. Тонкие, гибкие, пьезорезистивные датчики, будь то часть готовой системы картирования давления или встроенный компонент конечного продукта, дают инженерам и проектировщикам возможность фиксировать относительные изменения силы и давления.

Пьезорезистивные датчики состоят из полупроводящего материала, заключенного между двумя кусками тонкого гибкого полиэстера. Это пассивные элементы, которые действуют как чувствительные к силе резисторы в электрической цепи. В ненагруженном состоянии датчик имеет высокое сопротивление (около 2 МОм), которое падает при нагрузке. Если принять во внимание обратное значение сопротивления (проводимости), реакция проводимости датчиков прикосновения является линейной в зависимости от силы в заданном диапазоне силы датчика.

Как показано на рисунке 1, пьезорезистивные датчики производятся как в виде одноточечных датчиков силы, так и в виде многоточечных матричных датчиков.

Матричные датчики для картографирования давления

Матричные датчики обычно используются в исследованиях и разработках для динамического измерения распределения давления на двух сопрягаемых поверхностях — процесс, известный как отображение давления. Системы картирования давления состоят из датчиков, сканирующей электроники и программного обеспечения.

Когда две поверхности соприкасаются с датчиком, сканирующая электроника собирает аналоговый сигнал от датчика и преобразует его в цифровой сигнал. Программное обеспечение отображает активность в режиме реального времени в зоне обнаружения. Это позволяет пользователю отслеживать центр силы, находить области пикового давления и определять точные моменты изменения давления в покадровой записи.

Дополнительные функции матричных датчиков включают:

-

Датчики обычно имеют около 2000 точек измерения, но некоторые датчики могут иметь более 16 000 .

-

Расстояние между чувствительными элементами (шаг) может составлять всего 0,64 мм (0,025 дюйма).

-

Датчики могут измерять давление в диапазоне до 172 МПа (25 000 фунтов на кв. дюйм).

-

Варианты высокотемпературных датчиков до 200 °C (400 °F).

-

Доступна скорость сканирования до 20 000 Гц.

Одноточечные датчики для встроенных сенсорных приложений

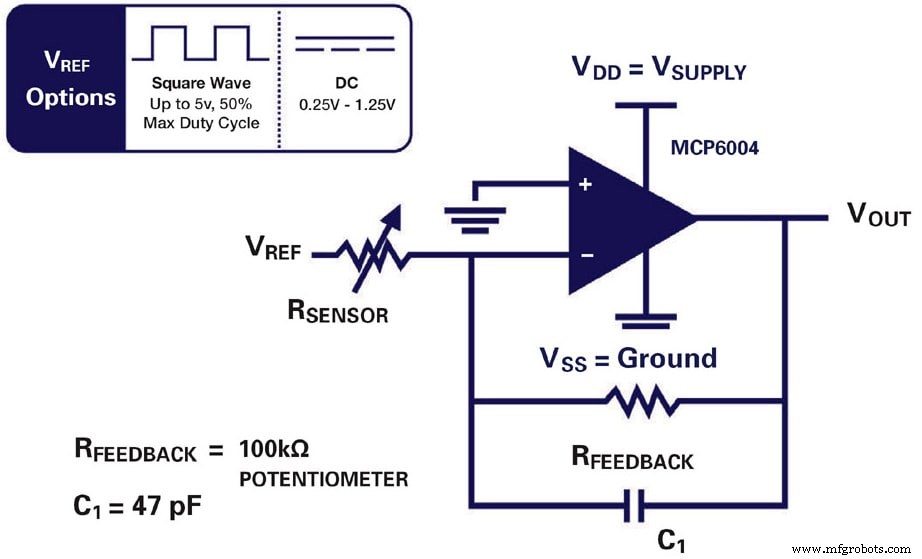

Одноточечные пьезорезистивные датчики силы измеряют силовую обратную связь на одной чувствительной поверхности. Этот тип датчика хорошо подходит для интеграции в продукт или устройство не только потому, что он тонкий и гибкий, но и потому, что он может функционировать как компонент схемы операционного усилителя или делителя напряжения. В зависимости от настройки диапазон усилия датчика можно регулировать, изменяя напряжение возбуждения и сопротивление резистора обратной связи. Это позволяет пользователю контролировать такие параметры, как максимальный диапазон усилия и разрешение измерения в этом диапазоне.

Поскольку пьезорезистивные датчики являются пассивными компонентами с линейной характеристикой проводимости и имеют широкий динамический диапазон сопротивления, инженеры, интегрирующие их, могут использовать простую электронику, не требующую большой фильтрации.

Важным преимуществом этой линейности является то, что пьезорезистивные датчики требуют только простой калибровки. Приложения для измерения силы, в которых используются тензодатчики или тензометрические датчики, могут нуждаться в заводской калибровке после многократного использования, в то время как устройства с пьезорезистивными датчиками могут иметь процедуру калибровки, встроенную в прошивку устройства, для повторной калибровки на лету.

Благодаря гибкости этой технологии, а также ее способности работать с маломощной электроникой, пьезорезистивные датчики силы успешно используются для усовершенствования многих различных типов устройств, не усложняя конструкцию и не создавая трудностей для пользователя.

Новый метод проверки нагрузки на стек литий-ионных аккумуляторов

Несмотря на то, что производители аккумуляторов уделяют первоочередное внимание сохранению неизменной конструкции батарейного блока во время производства, многие из них не проверяют давление в пакете в рамках своей процедуры обеспечения качества и не измеряют внутренние напряжения в аккумуляторе во время его зарядки или разрядки.

Тем не менее, исследования показали, что высокие нагрузки на стек могут оказывать сильное влияние на долгосрочную производительность ячеек, при этом более высокие уровни нагрузки приводят к более быстрому снижению емкости. Со временем значительные внутренние давления могут привести к пластической деформации и расслаиванию. Механическое расширение и сжатие из-за изменений температуры приводит к тому, что слои анода/катода со временем разделяются. Когда эти слои разделяются, импеданс батареи увеличивается, что снижает ее емкость. С другой стороны, в то время как более низкое внутреннее давление может обеспечить лучшую долгосрочную работу, может быть слишком много движений из-за теплового расширения внутри корпуса батареи. Таким образом, разработчики аккумуляторов должны найти оптимальное значение давления в корпусе, которое может поддерживаться в течение циклов зарядки и разрядки.

Один из методов определения характеристик вздутия литий-ионных аккумуляторов при испытании цикла зарядки/разрядки заключается в использовании приспособления, включающего тензодатчик для обнаружения вздутия. Однако, поскольку тензодатчики могут собирать только среднюю обратную связь по усилию в сборе батареи, а не информацию о положении избыточного давления, возникающего в самой батарее, разработчики батарей упускают важные данные.

Совсем недавно разработчики аккумуляторов обратились к системам отображения давления для сбора исчерпывающих данных во время тестирования литий-ионных аккумуляторов. Тонкая и гибкая матрица чувствительных элементов может охватывать батарею, обеспечивая 360-градусный обзор испытательного приспособления. Эти системы можно использовать для оценки профилей давления в течение тысяч циклов зарядки и разрядки, которые могут длиться несколько месяцев.

На рис. 3 показан пример данных о характеристиках заряда/разряда от приспособления, включающего пьезорезистивную систему отображения давления.

Согласно исследованиям и разработкам, внедрена функция безопасности встроенного аккумулятора

Недавно группа инженеров, проектирующих новый ноутбук с высокоэффективным литий-ионным аккумулятором, нашла уникальное применение, вдохновленное их исследованиями и разработками. После определения производительности батареи с помощью приспособления, похожего на показанное на рис. 3, у команды возникла идея внедрить ту же технологию пьезорезистивного датчика в свой ноутбук, чтобы использовать ее в качестве метода отслеживания аномального вздутия батареи во время использования.

Для начала команда разработчиков приобрела образцы пьезорезистивных датчиков силы, специально выбрав разновидность чувствительных к давлению чернил, разработанных для работы в условиях высоких температур и высокой влажности. Поскольку пьезорезистивные датчики очень тонкие — всего 0,203 мм (0,008 дюйма) — и могут работать с маломощной электроникой, команде не потребовалось вносить какие-либо существенные изменения в их конструкцию.

Для своего прототипа команда разместила два датчика на обоих концах аккумуляторного отсека для обнаружения локальных изменений силы, как показано на рисунке 4. На основе данных о характеристиках, полученных командой во время проектирования самой батареи, они смогли определить порог относительной силы, означающий, что батарея приближается к отказу. Затем они разработали функцию, которая выводит оповещение на экран пользователя до того, как уровень заряда батареи достигнет критического порога.

Учет дрейфа датчика в приложении относительных измерений

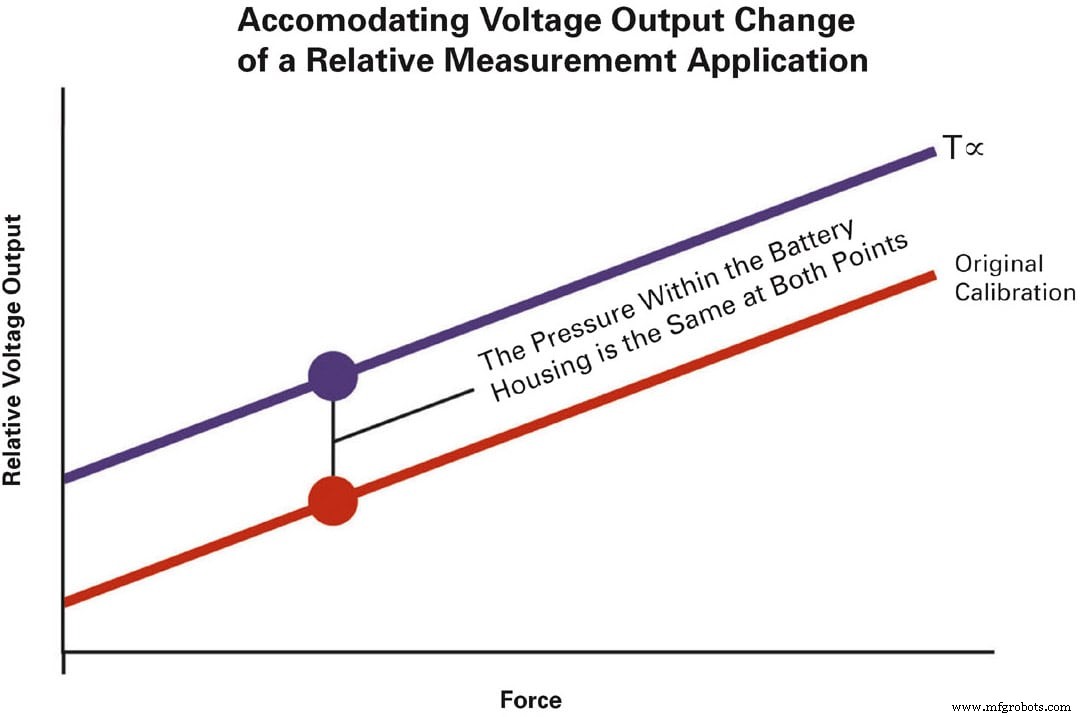

Поскольку дрейф датчика приводит к постепенному изменению выходного напряжения пьезорезистивного датчика с течением времени, использование выходного абсолютного напряжения для определения вздутия батареи становится проблемой. Однако это приложение для обеспечения безопасности аккумуляторов требовало измерения только относительных изменений силы, на которую не влияет дрейф, поскольку наклон кривой зависимости напряжения от силы остается относительно постоянным независимо от того, насколько сильно изменился выходной сигнал.

Когда на датчик подается питание по схеме, показанной на рис. 2, наши пьезорезистивные датчики силы обычно имеют коэффициент дрейфа выходного сигнала <5%/логарифмическое время. Поэтому для относительных измерений инженер-конструктор должен искать дифференциальное выходное напряжение как функцию силы (наклон кривой зависимости V от F), как показано на рис. 5.

С другой стороны, для приложения, требующего измерения абсолютной меры силы для выполнения какого-либо действия (например, исполнительный механизм, нажимающий на датчик с усилием ровно 5 фунтов, вызовет реакцию «X», а 10 фунтов — ответ «Y»). ответ), то инженеру потребуется выполнить другую процедуру калибровки.

Инструменты измерения и встроенные компоненты помогут вам понять все аспекты ваших решений по проектированию аккумуляторов

Удовлетворение требований потребителей при сохранении безопасной и воспроизводимой конструкции — сложный баланс для разработчиков аккумуляторов. Повышение температуры при зарядке вызывает литирование, что приводит к газовыделению. Внутреннее давление из-за дополнительных газов в аккумуляторе может привести к поломке корпуса или сепаратора. В экстремальных случаях это может привести к тепловым реакциям.

Технология сверхтонких пьезорезистивных датчиков, будь то инструмент для тестирования и измерения в процессе проектирования или встроенный компонент в конечный продукт, помогает измерять и выявлять области избыточного давления, которые могут сигнализировать об осложнениях или потенциальных отказах батареи. Это, в свою очередь, помогает разработчикам аккумуляторов разрабатывать передовые энергетические технологии для обеспечения безопасности нашей жизни.

Эта статья была написана Эдвардом Хайдаром (Edward Haidar), инженером по приложениям и менеджером по продуктам встроенных сенсоров, Tekscan, Inc. (Южный Бостон, Массачусетс). Для получения дополнительной информации свяжитесь с г-ном Хайдаром по этому адресу электронной почты защищен от спам-ботов. У вас должен быть включен JavaScript для просмотра или посетите здесь .

Датчик

- Работа виртуального датчика и его приложения

- Датчик артериального давления - работа и его приложения

- Работа датчика занятости и его приложения

- Как смарт-контракты ускоряют определение и выполнение спроса

- Круглый стол руководителей:датчики и IIoT

- Эта перчатка Touchy-Feely чувствует и отображает тактильные раздражители

- Хирургические инструменты с интеллектуальными датчиками могут улучшить кардиохирургию и терапию

- Умные коленные имплантаты с автономным питанием

- Лабораторный датчик расхода и температуры

- Интеллектуальные датчики:преимущества и недостатки для промышленного оборудования