Выбор наиболее подходящего датчика профилактического обслуживания

Мониторинг на основе состояния (CbM) включает в себя мониторинг машин или активов с использованием датчиков для измерения текущего состояния здоровья. Прогнозирующее обслуживание (PdM) включает в себя сочетание таких методов, как CbM, машинное обучение и аналитика, для прогнозирования предстоящих отказов машин или активов. При мониторинге состояния машины критически важно выбрать наиболее подходящие датчики, чтобы гарантировать, что неисправности можно обнаруживать, диагностировать и даже прогнозировать. В настоящее время существует множество датчиков, используемых для обнаружения и обнаружения неисправностей во вращающемся оборудовании и их нагрузках, с конечной целью избежать незапланированных простоев. Ранжировать каждый датчик сложно, поскольку методы PdM применяются к множеству вращающихся машин (двигателей, шестерен, насосов и турбин) и невращающихся машин (клапаны, выключатели и кабели).

Многие промышленные двигатели рассчитаны на работу до 20 лет в непрерывных производственных процессах, таких как химические и пищевые предприятия, а также электростанции, но некоторые двигатели не достигают запланированного срока службы. 1 Это могло быть связано с недостаточной работой двигателя, недостаточными программами обслуживания, отсутствием инвестиций в системы PdM или отсутствием системы PdM вообще. PdM позволяет группам технического обслуживания планировать ремонт и избегать незапланированных простоев. Раннее прогнозирование неисправностей машины с помощью PdM также может помочь инженерам по техническому обслуживанию выявлять и ремонтировать двигатели, работающие неэффективно, что позволяет повысить производительность, производительность, доступность активов и срок службы.

Лучшая стратегия PdM - это та, которая эффективно использует как можно больше методов и датчиков для раннего обнаружения неисправностей с высокой степенью уверенности, поэтому не существует универсального решения, подходящего для всех. В этой статье делается попытка объяснить, почему датчики профилактического обслуживания жизненно важны для раннего обнаружения неисправностей в приложениях PdM, а также их сильные и слабые стороны.

Хронология сбоев системы

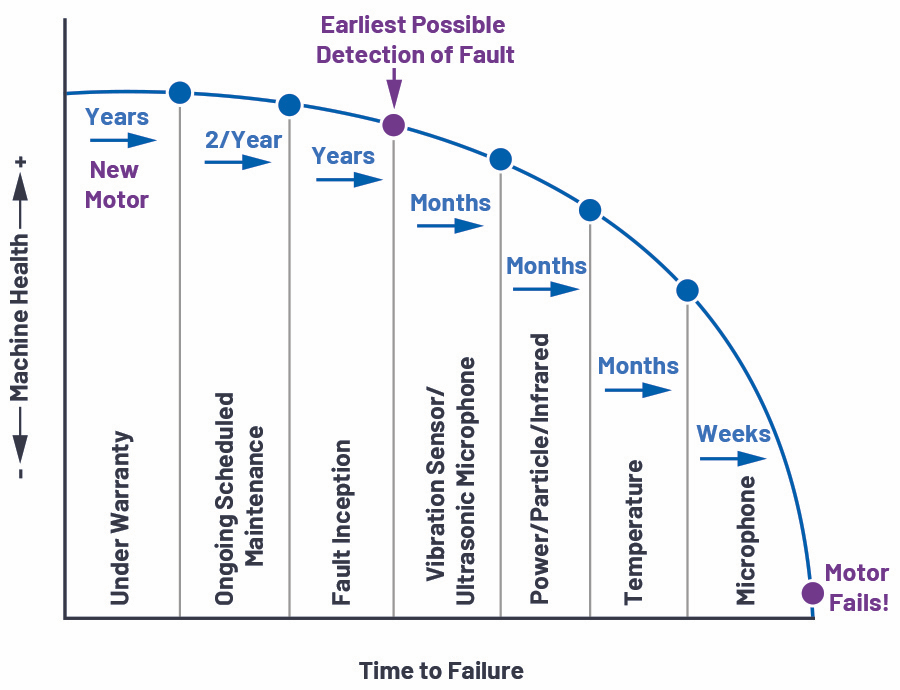

На рисунке 1 показана смоделированная временная шкала событий от установки нового двигателя до отказа двигателя вместе с рекомендуемым типом датчика для профилактического обслуживания. Когда установлен новый мотор, он находится на гарантии. Через несколько лет гарантия истечет, и именно на этом этапе будет введена более частая проверка вручную.

Рис. 1. Состояние машины в зависимости от времени. (Источник:Analog Devices)

Если между этими плановыми техническими проверками возникает неисправность, существует вероятность незапланированного простоя. Что становится жизненно важным в этом случае, так это наличие правильного датчика для профилактического обслуживания, позволяющего обнаруживать потенциальные неисправности как можно раньше, и по этой причине в данной статье основное внимание будет уделено вибрационным и акустическим датчикам. Анализ вибрации обычно считается лучшей отправной точкой для PdM. 2

Датчики профилактического обслуживания

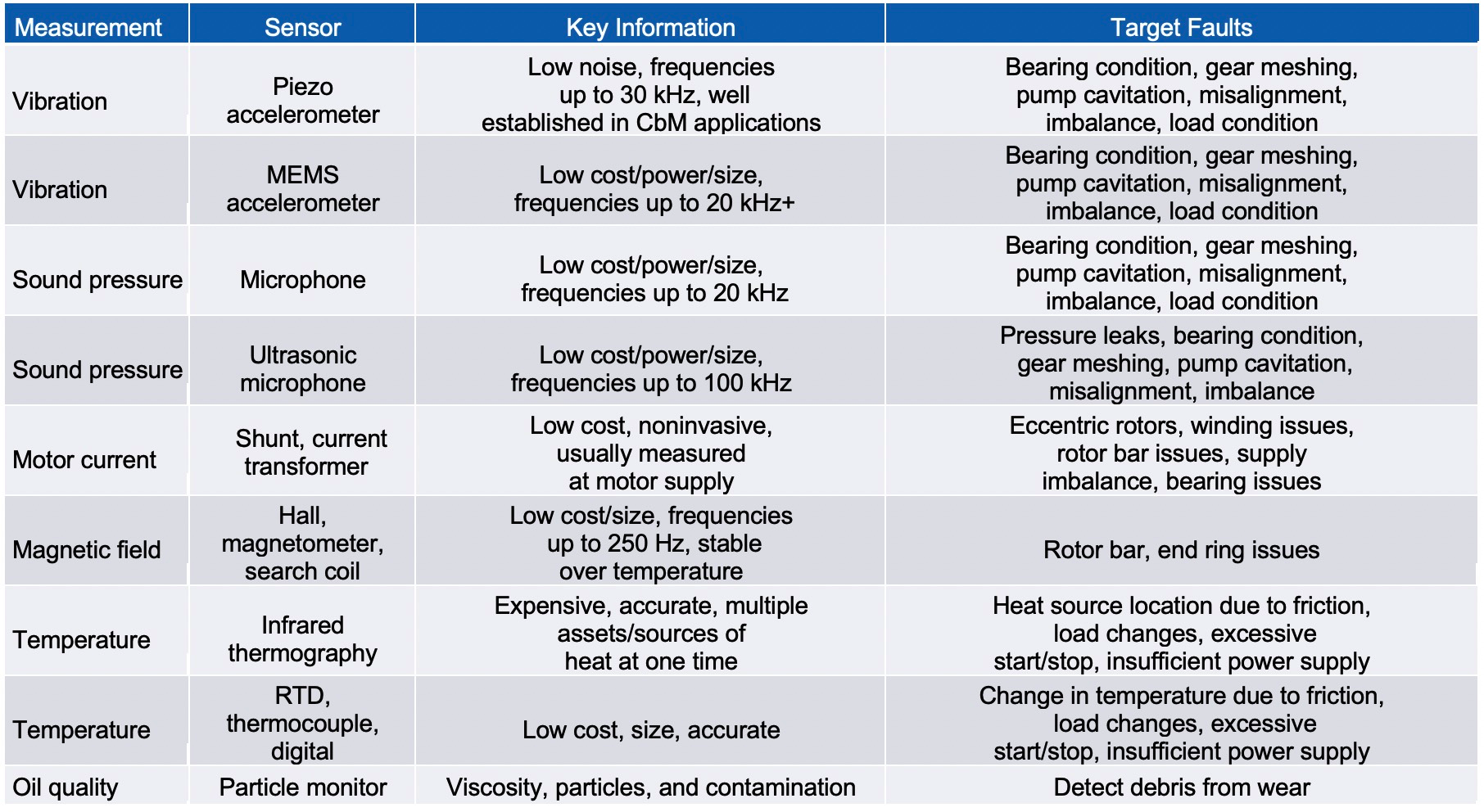

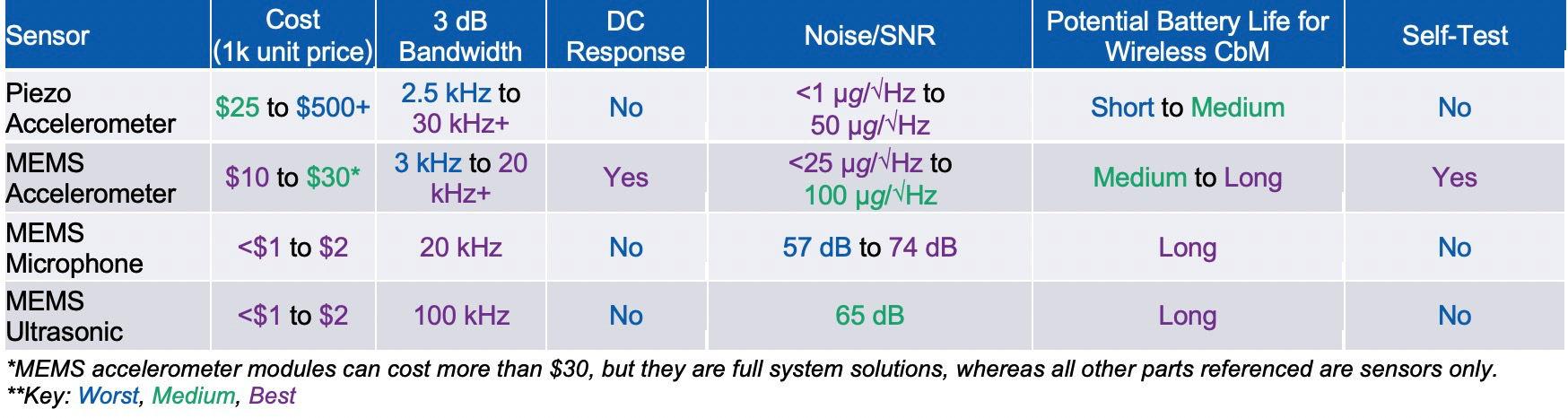

Некоторые датчики могут обнаруживать определенные неисправности, такие как повреждение подшипников, намного раньше, чем другие, как показано на рисунке 1. В этом разделе обсуждаются датчики, наиболее часто используемые для обнаружения неисправностей на самой ранней стадии, а именно акселерометры и микрофоны. В таблице 1 приведен список технических характеристик датчиков и некоторые неисправности, которые они могут обнаружить. В большинстве систем PdM используются только некоторые из этих датчиков, поэтому крайне важно убедиться, что потенциальные критические неисправности хорошо известны, а также датчики, которые лучше всего подходят для их обнаружения.

Таблица 1. Популярные датчики, используемые для CbM (Источник:Analog Devices) нажмите, чтобы увеличить изображение

Рекомендации по сбоям датчика и системы

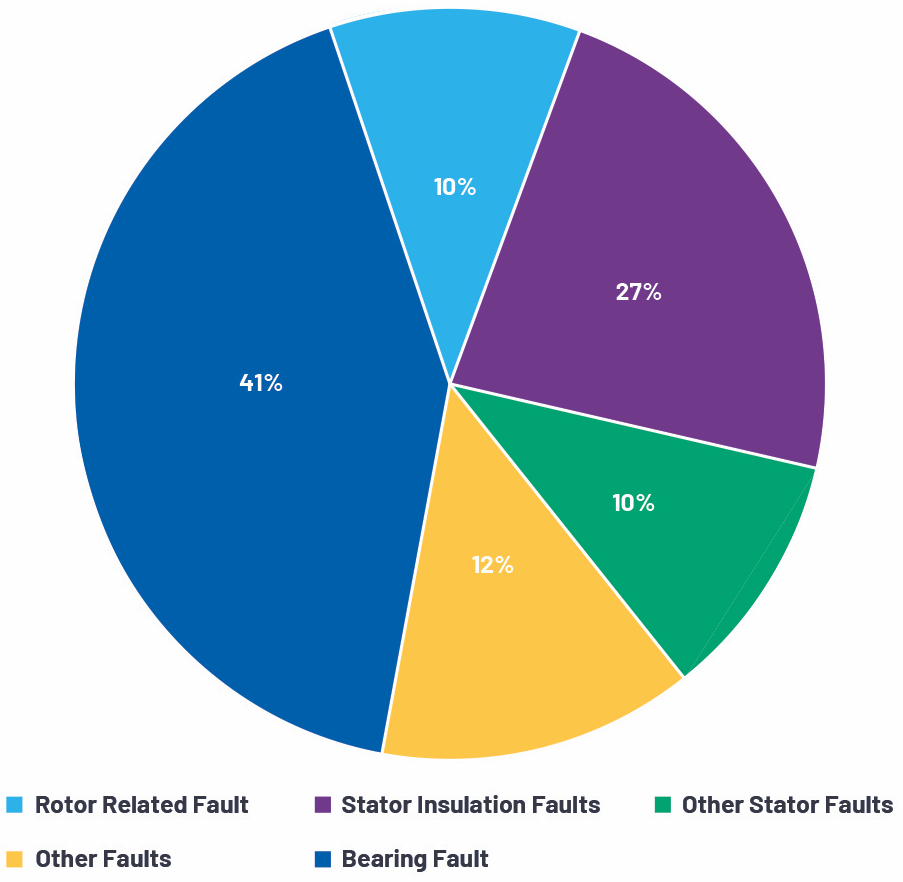

Более чем в 90% вращающегося оборудования промышленного и коммерческого назначения используются подшипники качения. 3 Распределение вышедших из строя компонентов двигателя показано на рисунке 2, где ясно видно, что при выборе датчика PdM важно сосредоточиться на мониторинге подшипников. Для обнаружения, диагностики и прогнозирования потенциальных неисправностей датчик вибрации должен иметь низкий уровень шума и широкополосный диапазон.

Рис. 2. Процент отказов компонентов двигателя.

4

(Источник:Analog Devices)

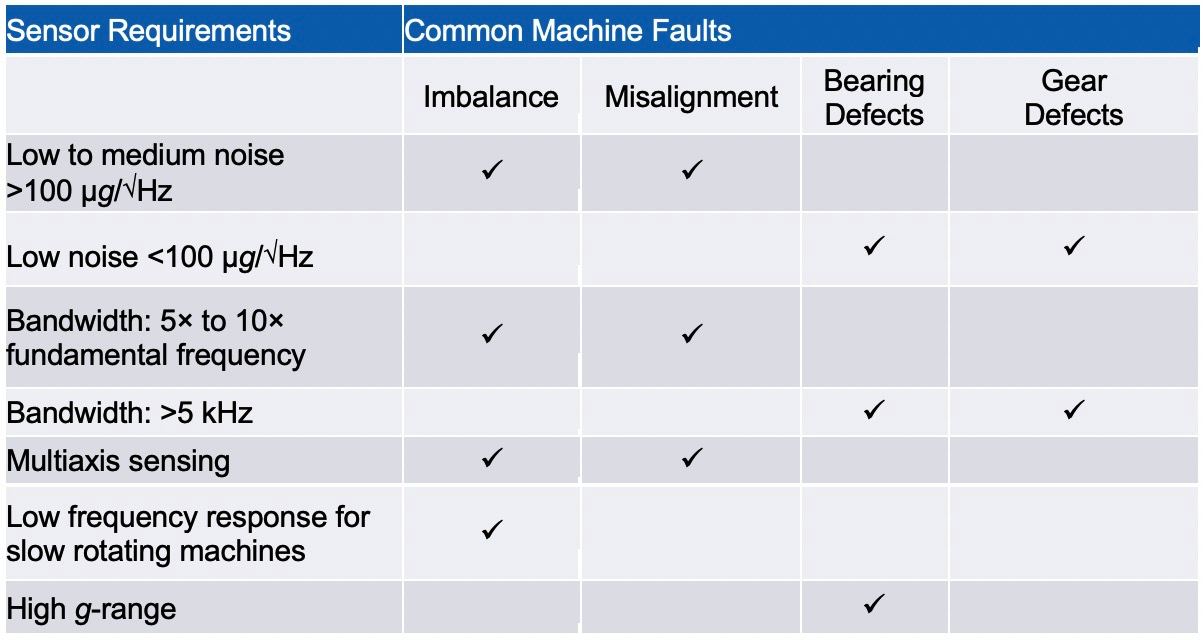

В таблице 2 показаны некоторые из наиболее распространенных неисправностей, связанных с вращающимися механизмами, и некоторые соответствующие требования к датчикам вибрации для использования в приложениях PdM. Чтобы обнаруживать неисправности как можно раньше, системам PdM обычно требуются высокопроизводительные датчики. Уровень производительности датчика профилактического обслуживания, используемого на активе, коррелирует с важностью того, чтобы активы могли постоянно надежно работать в общем процессе, а не за счет самого актива.

Таблица 2. Краткий обзор неисправности машины и датчика вибрации Соображения (Источник:Analog Devices) нажмите, чтобы увеличить изображение

Количество энергии в вибрации или движении (пиковое, размах и среднеквадратичное значение) двигателя позволяет нам, среди прочего, определить, дисбаланс или смещен механизм. 5 Некоторые неисправности, такие как дефекты подшипников или шестерен, не так очевидны, особенно на ранней стадии, и не могут быть идентифицированы или предсказаны только по увеличению вибрации. Для устранения этих неисправностей обычно требуется высокопроизводительный датчик вибрации для профилактического обслуживания с низким уровнем шума (<100 мк г / √Hz) и широкой полосой пропускания (> 5 кГц) в сочетании с высокопроизводительной сигнальной цепочкой, обработкой, приемопередатчиками и постобработкой.

Вибрационные, звуковые и ультразвуковые датчики для PdM

Микрофоны с микроэлектромеханической системой (МЭМС) содержат элемент МЭМС на печатной плате, обычно заключенный в металлический корпус с нижним или верхним портом, позволяющим пропускать волны звукового давления внутрь. Микрофоны MEMS предлагают низкую стоимость, небольшие размеры и эффективные средства обнаружения неисправностей машин, таких как состояние подшипников, зацепление шестерен, кавитация насоса, несоосность и дисбаланс. Это делает микрофоны MEMS идеальным выбором для приложений с батарейным питанием. Они могут располагаться на значительном удалении от источника шума и не наносят вреда. Когда задействовано несколько устройств, производительность микрофона может ухудшаться из-за количества слышимого шума от других машин или факторов окружающей среды, таких как грязь или влажность, доступ к отверстию в микрофоне.

В большинстве технических паспортов МЭМС-микрофонов по-прежнему перечислены относительно безвредные приложения, такие как мобильные терминалы, ноутбуки, игровые устройства, камеры и т. Д. В некоторых технических паспортах МЭМС-микрофонов в качестве потенциальных приложений указаны датчики вибрации или PdM, но в них также упоминаются датчики, чувствительные к механическим ударам и ударам. неправильное обращение может привести к необратимому повреждению детали. В других технических паспортах МЭМС-микрофонов указана устойчивость к механическим ударам до 10 000 g . . До сих пор нет ясности в отношении того, подходят ли некоторые из этих датчиков для работы в очень суровых условиях эксплуатации при наличии потенциальных ударов.

Ультразвуковой микрофонный анализ MEMS позволяет контролировать состояние двигателя в сложных объектах в присутствии повышенного слышимого шума, поскольку он слышит звуки в неслышимом спектре (от 20 кГц до 100 кГц), где шум гораздо меньше. Длины волн низкочастотных звуковых сигналов обычно составляют примерно от 1,7 см до 17 м. Длины волн высокочастотных сигналов составляют примерно от 0,3 см до 1,6 см. Когда частота длины волны увеличивается, энергия увеличивается, делая ультразвук более направленным. Это чрезвычайно полезно при попытке точно определить неисправность подшипника или корпуса.

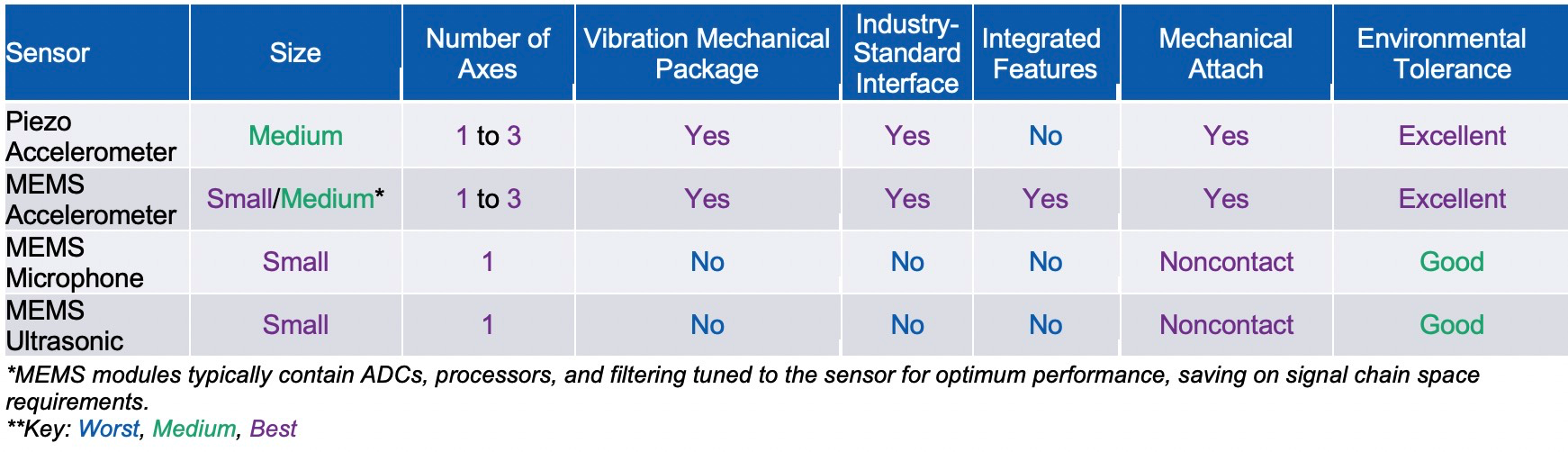

Акселерометры - это наиболее часто используемые датчики вибрации, а анализ вибрации - наиболее часто используемый метод PdM, в основном используемый на большом вращающемся оборудовании, таком как турбины, насосы, двигатели и редукторы. В таблицах 3 и 4 показаны некоторые ключевые характеристики, которые следует учитывать при выборе высокопроизводительных датчиков вибрации и акустики MEMS по сравнению с пьезодатчиками вибрации золотого стандарта. Данные в каждом столбце отражают минимальное / максимальное отклонение в этой категории и не коррелируют с соседними столбцами.

В отрасли CbM ожидается значительный рост в течение следующих пяти лет, причем значительная часть этого роста будет приходиться на беспроводные установки. 6 Пьезоакселерометры менее подходят для беспроводных систем CbM из-за сочетания размера, отсутствия интегрированных функций и энергопотребления, но существуют решения с типичным потреблением в диапазоне от 0,2 мА до 0,5 мА. Акселерометры и микрофоны MEMS хорошо подходят для систем PdM с батарейным питанием из-за их небольшого размера, низкого энергопотребления и высокой производительности.

Все датчики имеют подходящую полосу пропускания и низкий уровень шума, но акселерометры MEMS - единственные датчики, которые могут обеспечивать отклик до постоянного тока, полезный для обнаружения дисбаланса при очень низких скоростях вращения и измерения наклона. Акселерометры MEMS также имеют функцию самотестирования, при которой можно проверить, что датчик работает на 100%. Это может оказаться полезным в критически важных для безопасности установках, где соответствие системным стандартам упрощается за счет возможности проверки работоспособности датчика.

Можно полностью герметично запечатать акселерометры MEMS в керамических корпусах и пьезоакселерометры в механических корпусах для использования в суровых и грязных условиях. Таблица 4 посвящена физическим, механическим и экологическим характеристикам датчиков. Именно здесь можно увидеть основные различия между датчиками, такие как интеграция, устойчивость к суровым условиям, механические характеристики и крепление к вращающейся машине или креплению.

Таблица 3. Технические характеристики датчика для профилактического обслуживания (Источник:Analog Devices) нажмите, чтобы увеличить изображение

Таблица 4. Механические характеристики датчика для профилактического обслуживания (Источник:Analog Devices) нажмите, чтобы увеличить изображение

Обнаружение данных о вибрации по трем осям дает больше диагностической информации и может улучшить обнаружение неисправностей. Хотя это не обязательно для каждой установки PdM, это явное преимущество, предлагаемое пьезо- и MEMS-акселерометрами с точки зрения качества данных, проводки и экономии места.

Микрофоны MEMS показали искажение до –8 дБ при длительном воздействии повышенной влажности. 7 Хотя это не является явным недостатком, стоит подумать о том, существует ли ваше приложение PdM в суровых условиях с высокой влажностью. В таких случаях электретные конденсаторные микрофоны (ЕСМ) показали преимущества перед микрофонами МЭМС. Другие условия окружающей среды, которые могут повлиять на микрофоны, - это ветер, атмосферное давление, электромагнитные поля и механические удары. 8

В благоприятных условиях микрофоны MEMS обеспечивают отличную производительность в приложениях PdM. В настоящее время отсутствует информация об установке микрофонов MEMS в суровых условиях эксплуатации с чрезмерной вибрацией, грязью или влажностью. Вибрация может повлиять на работу микрофонов MEMS, и эта область требует рассмотрения; однако они имеют более низкую чувствительность к вибрации, чем ECM. 9 Если бы в беспроводном решении PdM использовался микрофон MEMS, монтажная коробка должна была бы иметь отверстие или порт, позволяющий акустическому сигналу достигать датчика, что еще больше усложняет конструкцию и потенциально делает другую электронику восприимчивой к грязи или влажности. P>

Последние достижения в технологии емкостных МЭМС-акселерометров позволили внедрить небольшие, недорогие, маломощные беспроводные решения CbM на объектах с более низким приоритетом, что позволяет получить более глубокую диагностическую информацию об управлении объектами и поддержать время безотказной работы критически важных систем. Эти достижения также приблизили MEMS-акселерометры к пьезоэлектрическим характеристикам для использования в более традиционных проводных системах CbM. Имея такой низкий уровень шума и широкую полосу пропускания в сочетании со стандартными соединениями (ICP и IEPE), пьезоакселерометры были золотым стандартом датчика, используемым для измерения вибрации на протяжении десятилетий. Акселерометры MEMS были адаптированы для взаимодействия со стандартными модулями IEPE, как показано на рисунке 3. Схема преобразования основана на схемах из эталонного проекта Lab®. Схема была разработана на специальной печатной плате, которая рассчитана на работу в широкой полосе пропускания и готова к проектированию в механический модуль на более позднем этапе.

Рис. 3. Акселерометр MEMS, эталон IEPE, конструкция печатной платы, позволяющая модернизировать акселерометры CbM семейства ADXL100x в механических модулях IEPE. Примечание:Analog Devices не производит механические модули IEPE. (Источник:Analog Devices)

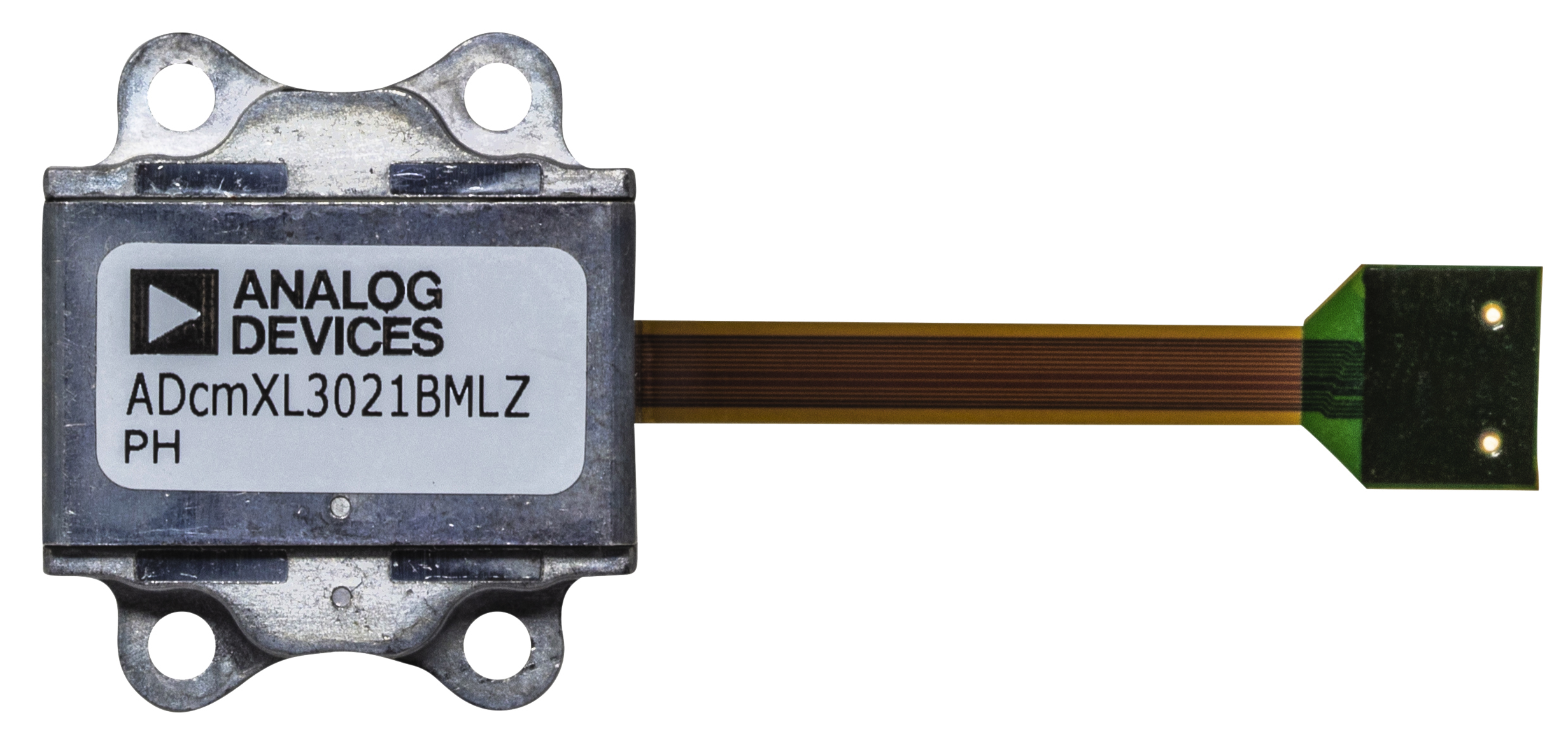

Выделенные модули PdM, такие как ADcmXL3021 от Analog Devices, обеспечивают комплексный подход к проектированию датчиков. Например, устройство, показанное на Рисунке 4, содержит три одноосных МЭМС-акселерометра, три АЦП, процессор, память и алгоритмы, все в механическом модуле с резонансом более 50 кГц. Это подчеркивает способность акселерометров MEMS интегрировать интеллект в сенсорном узле, обеспечивая сопряжение сенсора с наилучшей цепочкой сигналов и обработкой для достижения наилучшей возможной производительности. Этот модуль может выполнять БПФ, запускать различные сигналы тревоги во временной или частотной области и генерировать статику во временной области, жизненно важную для алгоритмов или инструментов машинного обучения для прогнозирования сбоев.

Рис. 4. Трехосевой модуль MEMS CbM со встроенным АЦП, процессором, БПФ и статистикой, а также механический блок с резонансной частотой более 50 кГц. (Источник:Analog Devices)

Когда дело доходит до выбора наиболее подходящего датчика вибрации для вашего решения PdM, реальная проблема заключается в спаривании датчиков для соответствия наиболее вероятным потенциальным режимам отказа ваших активов. Микрофоны MEMS еще не доказали свою надежность для надежного обнаружения всех видов отказов, связанных с вибрацией, в самых суровых условиях, в то время как отраслевой стандарт для измерения вибрации, акселерометры, успешно внедряется и надежно работает на протяжении десятилетий. Ультразвуковые микрофоны MEMS показали многообещающую эффективность в обнаружении неисправностей подшипников раньше, чем акселерометры, и это потенциальное симбиотическое взаимодействие может предоставить лучшее решение PdM для анализа вибрации вашего объекта в будущем.

Хотя трудно рекомендовать один датчик вибрации для использования в системе PdM, акселерометры имеют успешную историю и продолжают развиваться и совершенствоваться. Такие производители, как Analog Devices, предлагают широкий выбор акселерометров MEMS:общего назначения, маломощных, с низким уровнем шума, высокой стабильностью и высоким g , а также интеллектуальные модули граничных узлов для удовлетворения различных требований приложений.

Ссылки

1 Лесли Лангнау. «Датчики помогают максимально эффективно использовать двигатели». Machine Design, сентябрь 2000 г.

2 Брэм Корн, Брэм Вервиш, Колин Дебрюйн, Йос Ноккарт и Ян Десмет. «Сравнение MCSA с анализом вибрации для обнаружения неисправностей подшипников - пример из практики». Международная конференция по электрическим машинам и приводам IEEE, 2015 г., IEEE, май 2015 г.

3 Брайан П. Грэйни и Кен Старри. «Анализ подшипников качения». Оценка материалов , Vol. 70, № 1, Американское общество неразрушающего контроля, Inc., январь 2012 г.

4 Пратьяй Конар, Р. Бандйопадхьяй и Парамита Чаттопадхьяй. «Обнаружение неисправностей подшипников асинхронного двигателя с использованием вейвлетов и нейронных сетей». Труды 4-й Индийской международной конференции по искусственному интеллекту , IICAI 2009, Тумкур, Карнатака, Индия, декабрь 2009 г.

5 Пит Сопчик и Дара О’Салливан. «Как характеристики датчика позволяют использовать решения для мониторинга состояния», Аналоговый диалог . , Vol. 53 июня 2019 г.

6 Рынок мониторинга двигателей по предложениям (аппаратное и программное обеспечение), процесс мониторинга ( Интернет, портативный), развертывание, промышленность (нефть и газ, электроэнергетика, металлы и горнодобывающая промышленность, водоснабжение и водоотведение, автомобилестроение) и регион - глобальный прогноз к 2023 году . Исследования и рынки, февраль 2019 г.

7 Прадип Лалл, Амрит Аброл и Дэвид Локер. «Влияние длительного воздействия температуры и влажности на надежность и характеристики микрофона MEMS». Международная техническая конференция и выставка ASME 2017 по упаковке и интеграции электронных и фотонных микросистем, сентябрь 2017 г.

8 Марсель Янда, Ондрей Витек и Витезслав Хайек. Асинхронные двигатели:моделирование и контроль . InTech, ноябрь 2012 г.

9 Мухаммед Али Шах, Ибрар Али Шах, Дак-Гью Ли и Шин Хур. «Подходы к проектированию микрофонов MEMS для повышения производительности». Журнал датчиков , Vol. 1 марта 2019 г.

Встроенный

- Ценность профилактического обслуживания в реальном времени

- Основы цифровых магнитных датчиков

- Реализация профилактического обслуживания с помощью профилактического обслуживания

- Понимание преимуществ профилактического обслуживания

- Объяснение профилактического обслуживания

- Восстановление мертвой программы профилактического обслуживания

- Прогностическое обслуживание:индустрия стоимостью 28 миллиардов долларов в процессе становления

- Изучение пути профилактического обслуживания

- Будущее технического обслуживания в сфере складирования и логистики

- Прогностическое обслуживание:приложение-убийца непрерывного интеллекта