Достижения в технологии резьбонарезного инструмента

Новая технология покрытия вставок, обеспечивающая бездефектное качество поверхности субмикро, хорошо подходит для различных видов режущая нагрузка, с которой сталкиваются пластины во время закручивания резьбы. Кредиты фотографий:GenSwiss

Новая технология покрытия вставок, обеспечивающая бездефектное качество поверхности субмикро, хорошо подходит для различных видов режущая нагрузка, с которой сталкиваются пластины во время закручивания резьбы. Кредиты фотографий:GenSwiss

Как читатель журнала Производственная обработка журнале, есть большая вероятность, что вы уже вложили средства в технологию швейцарских токарных станков с ЧПУ или очень заинтересованы в этом в будущем. Возможно, это уровень точности, на который способны эти машины, или, возможно, вы рассматриваете долгосрочную крупносерийную производственную задачу и нуждаетесь в тех возможностях, которые предоставляет это оборудование.

Одно можно сказать наверняка:нарезание резьбы — это то, с чем сталкивается почти каждый швейцарский механический цех, и каждый швейцарский машинист должен быть в курсе последних достижений в этой области. Ведь другое название швейцарского токарного станка с ЧПУ, хоть и немного «олдскульное», — «винтовой станок». Хотя это не происхождение прозвища, создание тредов — это то, в чем они действительно преуспевают.

В частности, закручивание резьбы - это процесс нарезания резьбы, обычно выполняемый на швейцарских типах, в которых недавно были достигнуты успехи. Новая технология пластин и конструкции инструментов сделали эту альтернативу обычному одноточечному резьбонарезанию еще более продуктивной.

Но, прежде чем взглянуть на достижения в технологии резьбонарезного инструмента, давайте сделаем шаг назад и дадим небольшое руководство для любых «новичков в области направляющих втулок», рассмотрев один из аспектов фирменного элемента конструкции швейцарских токарных станков, поскольку он касается для обработки резьбы. При нарезании резьбы традиционным одноточечным методом на швейцарском станке (или любом токарном станке в этом отношении) требуется несколько проходов инструментом для достижения полной глубины формы резьбы. Это, как правило, не вызывает особых проблем с винтами большого диаметра, в которых используется резьба с 60-градусным профилем, потому что скорость съема металла низкая, а отклонение заготовки минимально. Следовательно, давление инструмента, необходимое для нарезания резьбы такого типа, также относительно низкое.

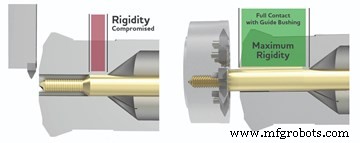

Направляющая втулка швейцарского типа может быть неэффективным при выполнении одноточечной резьбы. Это не относится к завихрению нити.

Однако из-за расположения скользящей передней бабки и направляющей втулки на токарных станках швейцарского типа, а также особенностей или требований к обрабатываемой заготовке может возникнуть возможность «выпадения» заготовки из направляющей втулки при ее перемещении назад и вперед через резьбонарезной инструмент, что приводит к отклонению и потере жесткости. Эти явления становятся еще более распространенными, когда основной диаметр резьбы меньше диаметра заготовки. Поддержка направляющей втулки неэффективна. Затем рассмотрите часть удаления металла, необходимого для изготовления более агрессивной резьбы типа «контрфорс», такой как те, которые обычно встречаются в ортопедических и травматологических хирургических имплантатах, предназначенных для прикрепления кости. Одноточечное нарезание резьбы становится меньшим средством для экономичного выполнения работы. Для выполнения некоторых из этих глубоких потоков может потребоваться до 40–50 проходов, в зависимости от характеристик потока.

Вот где можно применить вращение нити для увеличения производственных возможностей этого типа резьбы. Но как работает закручивание нити? Требуются четыре компонента:токарный станок с ЧПУ швейцарской/скользящей передней бабки; специальная вращающаяся насадка для приводного инструмента, разработанная специально для этого процесса; режущее кольцо/корпус; и несколько твердосплавных режущих вставок с необходимой резьбой, прецизионно заточенной в них. Эти компоненты инструмента работают согласованно, чтобы «закрутить» прутковый материал от стандартного диаметра до готовой стандартной или нестандартной формы резьбы за один проход.

Как это достигается? Процесс резания представляет собой процесс фрезерования, аналогичный фрезерованию внутренней резьбы, но на наружном диаметре заготовки. Это обеспечивает жесткий контроль над качеством и скоростью чистовой обработки, обеспечивая жесткость материала внутри направляющей втулки, а также за счет регулирования нагрузки на стружку на зуб и скорости вращения по оси C. По сравнению с одноточечным нарезанием резьбы более высокая производительность съема металла и более качественная обработка могут быть достигнуты за счет использования как можно большего количества фрез в корпусе фрезы. В сочетании с возможностью подачи СОЖ под высоким давлением, обычно присутствующей на большинстве станков в наши дни, зону резания можно поддерживать чистой и свободной от стружки. В результате достигаются очень высокие скорости, что приводит к получению готовой резьбы без заусенцев за один проход.

Усовершенствованное производство нитей — это «Плюс»

Теперь давайте посмотрим на достижения в этом процессе. В мире передовых производственных технологий карбидные покрытия играют важную роль в достижении более высокой производительности. Utilis AG из Швейцарии недавно представила свой запатентованный инструмент UHM10 TX+, который сочетает в себе карбидную подложку и покрытие, предназначенный не только для титана и медицинской нержавеющей стали, но и для жаропрочных сплавов. Эта новая технология покрытия отличается бездефектным качеством поверхности субмикрометра, что очень хорошо подходит для видов режущих нагрузок, с которыми сталкивается карбид при закручивании резьбы. Качество кромки является важным аспектом поддержания точности формы резьбы, а предложение TX+ улучшает состояние кромки, не деформируя форму геометрии. Это жизненно важно, когда регулировка угла подъема, положение центра инструмента и точность пластины имеют решающее значение для получения идеальной резьбы на заготовке, особенно на резьбе с большим диаметром менее 3 мм, где острота вершины резьбы может быть основным требованием.

Увеличить охват

В специальных формах резьбы малого диаметра жесткость установки и расстояние от направляющей втулки могут стать проблемой. Традиционно эта проблема решалась путем установки удлиненной направляющей втулки, удерживающей ложку и заготовку ближе к «кругу полета» резьбонарезной пластины, чтобы предотвратить развитие гармоник, приводящих к разрушению чистовой обработки и режущей пластины. Любой, кто работал с удлиненной направляющей втулкой, может подтвердить, что иногда это может стать громоздким, поскольку все ваши традиционные токарные инструменты теперь необходимо смещать наружу от инструментальной пластины, чтобы компенсировать смещение направляющей втулки. Поэтому требуется много дополнительной работы по настройке, чтобы операция вращения работала с этими заготовками меньшего диаметра. Альтернативой является приближение рабочей окружности пластины к заготовке. Для широкого выбора имеющихся в продаже вращающихся насадок (от OEM-производителей станков или на вторичном рынке от таких компаний, как GenSwiss) теперь имеются режущие кольца со встроенным положительным смещением в положении окружности скребка режущей пластины.

Хотя приводы с рабочими инструментами могут обеспечивать скорость от 5000 до 10 000 об/мин для закручивания резьбы обычно требуется от 2 000 до 3 000 об/мин.

Например, предположим, что позиционирование вращающегося инструмента токарного станка имеет расстояние 15 мм от стандартной направляющей втулки до центральной линии твердосплавной пластины. Работа требует закручивания двухзаходной резьбы контрфорсного типа с большим диаметром 2,5 мм из титана 6AL-4V. В цехе уже есть прутки малого диаметра для изготовления этих резьбовых деталей. Хотя эта резьба хорошо подходит для закручивания, диаметр означает, что необходимо соблюдать особую осторожность при контроле вибрации, которая может возникнуть при одновременном отрезании двух стержней от диаметра ложи. Вот где сияет смещенное кольцо, которое приближает окружность скребка вставки к направляющей втулке стандартной длины, компенсируя часть этого расстояния. Можно выполнить простую коррекцию смещения по оси Y для повторного центрирования формы пластины на позиции резания прутка. Часто удается добиться успеха, используя смещенное кольцо без удлиненной направляющей втулки носа.

Ускорить и охладить

Многие современные швейцарские токарные станки в настоящее время предлагают приводы с вращающимся инструментом, способные работать на гораздо более высоких скоростях прямо из коробки, в основном благодаря достижениям в технологии интеллектуальных двигателей, но также из-за необходимости более высокой скорости вращения для использования с микроинструментом. Многочисленные модели имеют скорость приводного инструмента от 5 000 до 10 000 об/мин на приводе приводного инструмента. При внедрении вихревого вращения в работу следует учитывать любые работы по микрофрезерованию или сверлению, которые могут потребоваться в дополнение к вращению резьбы. Вихревые работы, как правило, требуют от 2000 до 3000 об/мин на приводном инструменте для большинства применений, тогда как дополнительная микрообработка может потребовать, чтобы двигатель вращался на полной доступной скорости, подвергая вращающийся шпиндель скоростям, на которых в противном случае он мог бы не работать.

Если вы читаете это и не понимаете смысла, имейте в виду, что большинство моделей швейцарских станков приводят в движение все приводные инструменты на позициях инструментов от одного двигателя. Таким образом, при работе сверла или концевой фрезы вращающийся шпиндель также будет вращаться с этой более высокой скоростью, не выполняя резку, что приведет к увеличению пробега на его одометре, несмотря на то, что стружка не образуется во время операций с более высокими оборотами. Очень хороший способ оптимизировать настройку, чтобы получить не только максимальную производительность станка, но и увеличить срок службы вращающегося шпинделя и других приводных инструментов, — это соединить его с высокоскоростным шпиндельным блоком, что может помочь уменьшить общая скорость двигателя, при которой работает приводной инструмент, при сохранении оптимальной скорости поверхности для работы микроинструмента. Шпиндели мультипликатора скорости с зубчатым приводом легко доступны для многих марок и моделей швейцарских станков.

Вихревые насадки и режущие кольца могут обеспечить надежную подачу охлаждающей жидкости непосредственно в зону резания для удаления стружки и сохранения смазывающих свойств и срока службы инструмента. (На вставке показано режущее кольцо со снятыми вставками, на котором видны порты на внутреннем диаметре кольца.)

Еще одним аспектом настройки, который никогда не следует упускать из виду, является возможность обеспечения надлежащего охлаждения и эвакуации стружки из зоны резания. Раньше это часто достигалось путем прокладки линии СОЖ под высоким давлением к зоне резания и тщательного направления струйной струи с помощью гибких трубок. Это эффективно при очистке гранулированной стружки, образующейся в результате вращательного действия, но может быть обременительной для настройки и идеального наведения, что увеличивает затраты времени на настройку. Вихревые насадки со сквозной подачей СОЖ и режущие кольца, разработанные швейцарской компанией PCM Willen SA для своей линейки насадок с вихревой насадкой, оснащены форсунками.

Эта новая оптимизированная установка обеспечивает надежную подачу охлаждающей жидкости и направляет смазочно-охлаждающую жидкость прямо в зону резания, помогая удалять стружку и поддерживая смазывающую способность и срок службы инструмента. Охлаждающая жидкость/масло под высоким давлением проталкивается через само режущее кольцо и в каналы для охлаждающей жидкости внутри режущего кольца. Масляные форсунки высокого давления расположены под небольшим углом и откалиброваны для работы с расчетной длиной вставки, что устраняет любые вопросы относительно достижения смазывающей способности и оптимального охлаждения. Дополнительным преимуществом новой конструкции кольца подачи СОЖ является то, что его также можно прикрепить с обратной стороны вращающейся насадки с помощью небольших стопорных винтов с пружинным фиксатором, что может сэкономить еще больше времени, когда необходимо установить твердосплавную пластину на новую кромку. Быстросъемные линии высокого давления делают замену или индексацию вставок проще, чем когда-либо.

Оставайтесь впереди

Не заблуждайтесь, агрессивная резьба по-прежнему будет основным продуктом в медицинской ортопедической промышленности, и нет лучшего способа ее надежного производства с высокой скоростью, уровнем отделки и контролем качества, чем закручивание резьбы. Экономия затрат также может быть достигнута за счет перехода на вихревую резьбу для более простых резьб, таких как резьба UNC/UNF на длинных деталях, особенно при работе с материалами, которые производят волокнистую пластичную стружку, или в случаях, когда требуется сегментация резьбы для предотвращения выпадения из направляющей втулки. Убедившись, что в ваших процессах используются передовые технологии инструментов, ваше производство сможет оставаться конкурентоспособным и опережать конкурентов на долгие годы.

Промышленное оборудование

- Малый и большой диаметр резьбы крепежных деталей

- Команды F1 преуспевают в технологии блоков инструментов

- Три достижения интеллектуальной логистики, на которые стоит обратить внимание

- С# — многопоточность

- Достижения в области нанотехнологий

- Насадки для накручивания резьбы для винтовых станков швейцарского типа

- Инструменты для станков швейцарского типа

- Технология линейного перемещения

- Последние достижения в области производства вилочных погрузчиков и технологий вилочных погрузчиков

- Лазерная резка:технологии и возможности