Технологии прецизионной обработки продвигают цеха вперед

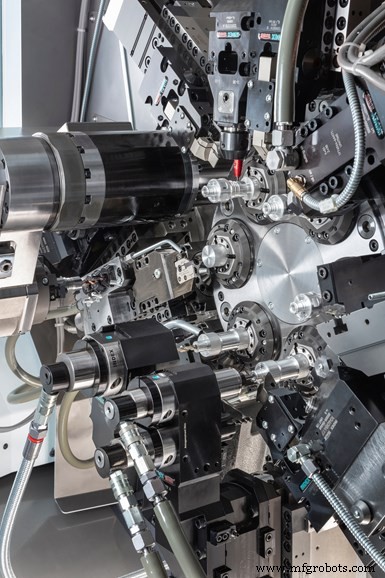

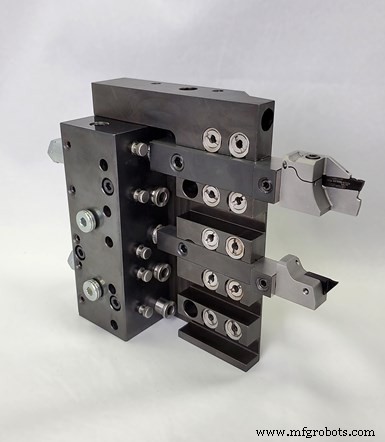

Многошпиндельный токарный станок Index MS32-6 оснащена новой платформой салазок компании, в которой используется интерфейс с W-образными зубьями и система быстрого зажима, обеспечивающая быструю переналадку.

В моей колонке «В погоне за нитями» изложены аргументы в пользу этой статьи. Короче говоря, несмотря на то, что физическая Международная выставка производственных технологий (IMTS) в этом месяце не проводится, поставщики программного обеспечения и оборудования готовятся представить новые предложения в это время, которые могут помочь таким магазинам, как ваш, стать более эффективными и результативными.

Вот почему я обратился к ряду поставщиков нашей отрасли точной обработки, которые поддерживают выставку, чтобы узнать о тенденциях, которые они заметили, и о том, как их новая технология предназначена для решения проблем, связанных с этими тенденциями. Две тенденции, которые наиболее четко проявились после моих обсуждений со многими из них, заключались в том, что автоматизация — это больше, чем робототехника, и станочное оборудование для крупносерийного производства становится более гибким. В соответствии с этим ниже приведены фрагменты, представляющие технологии, которые могут помочь магазинам преуспеть, настраивая свой бизнес так, чтобы наилучшим образом удовлетворять потребности клиентов.

Автоматизация цеха бывает разных форм

Когда некоторые слышат слово «автоматизация» в контексте ее роли в условиях механического цеха, на ум сразу же приходит робот. Конечно, роботы, обслуживающие машины, становятся все более распространенными в магазинах. И ценность такого автоматизированного производства стала особенно очевидной, поскольку в результате COVID-19 магазины столкнулись с трудностями с человеческими ресурсами. Неудивительно, что производителей станков все чаще спрашивают о возможностях автоматизации, доступных для их оборудования.

Сюда входит Marubeni Citizen-Cincom. Его типы Citizen Swiss могут быть оснащены вакуумным выбросом, выбросом проволоки и устройствами загрузки/разгрузки поддонов для автоматизированной обработки деталей. Вакуумные системы выбрасывают детали из противошпинделя в вакуумный экстрактор, которые собираются во внешнем лотке или карусели. Системы выброса проволоки, хорошо подходящие для медицинских применений, предназначены для выброса длинных и хрупких деталей и включают лоток или стол для сбора деталей. Системы укладки на поддоны позволяют осуществлять сбор и отбор проб компонентов в процессе обработки, а во время процесса обработки можно получить доступ к челночному лотку для хранения, чтобы выгрузить готовые компоненты. Также возможна автоматическая загрузка материала в шпиндель станка.

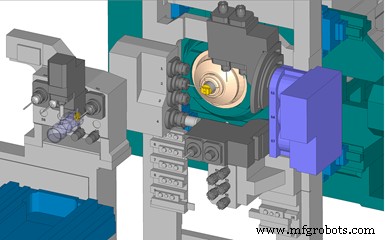

Marubeni Citizen-Cincom теперь предлагает ось B возможность автоматической смены инструмента для швейцарского типа L20XII ATC, вмещающего 13 инструментов.

Теперь компания также предлагает возможность автоматической смены инструмента для своих станков L20XII ATC Swiss с осью B (как показано на видео ниже). Инструменты устанавливаются на инструментальную стойку и могут вмещать 13 инструментов с осью B для фронтальной обработки (12 из которых хранятся в ATC). Инструменты ATC можно использовать в сочетании с существующими токарными инструментами и вращающимися инструментами для поперечной обработки. Их можно предварительно настроить в автономном режиме для быстрой настройки, обеспечивая при этом полную обработку сложной геометрии, что характерно для медицинских имплантатов.

Магазинные устройства подачи прутка представляют собой легко развертываемые средства автоматизации. Например, новый Edge Patriot 880 от Edge Technologies (для диаметров от 8 до 80 мм и доступен в версиях 6 и 12 футов) оснащен быстросменными направляющими каналами и регулируемым роликовым люнетом. Компания заявляет, что удовлетворяет потребность рынка в надежном и доступном решении для прутков большого диаметра. Говорят, что 6-футовая версия предназначена для пользователей, которым нужна большая функциональность, чем у обычного короткого погрузчика, поскольку она может подавать 6-футовые стержни с остаточным втягиванием.

Программирование CAM также может быть автоматизировано, и DP Technology совершенствует свой механизм искусственного интеллекта (ИИ), чтобы сделать это возможным. Цель состоит в том, чтобы «создать интеллект» и интегрировать лучшие методы программирования, используя базу данных информации, которую опытные программисты оттачивали с течением времени.

Последняя версия программного обеспечения Esprit от DP включает в себя такие функции, как Machine Swap, в которой используется концепция цифрового двойника, при которой цифровая копия всей операции обработки создается в виртуальной среде. Компания заявляет, что эта возможность хороша для магазинов, в которых есть много разных типов машин. Например, говорят, что программа обработки деталей, созданная для VMC, может быть создана для выполнения задания на HMC, при этом механизм ИИ автоматически генерирует новый код, поскольку ему известна кинематика этой HMC. Точно так же с помощью функции автоматического связывания движок ИИ может создать оптимальную и безопасную связь операций резания, регулируя движения по мере удаления материала заготовки и изменения расстояния между инструментами в зависимости от времени цикла.

Esprit использует механизм искусственного интеллекта в качестве средства чтобы «встроить интеллект» в программирование CAM для ряда станков, включая швейцарские. Создание точных цифровых двойников реальных машин с данными о кинематике машин также является ключевой частью этого процесса.

Но компания также тесно сотрудничает с производителями станков и дилерами, чтобы можно было разрабатывать постпроцессоры, не требующие ручного редактирования кода. В нем говорится, что это может также значительно сэкономить время программистов.

Star CNC заявляет, что по мере того, как автоматическая обработка продолжает развиваться, возрастает потребность в мониторинге процессов и прогнозной аналитике для поддержки работы в частичном или полностью автоматическом режиме. Говорят, что его новое программное обеспечение SMOOSS-i обеспечивает удаленный мониторинг посредством сбора данных в реальном времени, а также актуальную информацию о статусе выполнения заданий. Другие функции программного обеспечения могут помочь предвидеть требуемое внимание оператора в зависимости от срока службы и состояния инструмента, оставшегося доступного сырья и текущего состояния машины. Это помогает лучше определять, когда оператор должен находиться у конкретной машины, чтобы лучше управлять своим временем и присутствием. Учитывая текущие рекомендации по социальному дистанцированию из-за COVID-19, это также может минимизировать количество людей, собирающихся в одном месте.

Серия детекторов от SPC Innovations имеет модульную дизайн, который, как утверждается, обеспечивает простую калибровку и настройку различных датчиков на основе конкретной детали, а также позволяет устанавливать систему на другие машины.

Точно так же, чтобы обеспечить уверенность в процессах автоматической обработки, необходимо регулярно измерять детали для контроля размеров и инструментов, а также для выявления износа и поломки. Компания SPC Innovations теперь предлагает встроенный в станок детектор сломанного инструмента и систему контроля деталей. Система состоит из универсального промышленного сенсорного экрана, который можно использовать для программирования и контроля стержневых электронных контактных датчиков с энкодерами, настроенными либо на наличие инструмента/детали, либо на измерение детали. Измерение характеристик критических деталей в процессе обработки позволяет автоматически изменять смещения инструмента для компенсации износа инструмента. Он также может автоматически отклонять детали, признанные неисправными из-за аномалии, такой как неправильная загрузка.

Новая система вмещает целых 16 датчиков. Собственные возможности машины по обработке материалов могут использоваться для перемещения детали к датчику или могут быть созданы поперечные салазки, чтобы подвести датчик к детали для измерения ее диаметра, длины и т. д. Говорят, что модульная конструкция обеспечивает простую калибровку и настройку различных датчиков на основе конкретной детали и позволяет устанавливать систему на другие машины. Кроме того, такая автоматическая проверка в машине может исключить значительную часть ручной сортировки и измерения деталей, а также физического контакта с деталями.

Производственное оборудование может быть гибким

Трансферные станки — это хорошо известные варианты для обработки больших объемов. Однако такие производители, как Gnutti, также проектируют свои машины с учетом гибкости. Например, его машина Piccola обрабатывает рулоны диаметром до 13 мм. Обработка из рулона устраняет необходимость перехода на прутки новых размеров и позволяет цехам реализовать высокий расход материала, поскольку не остается остатков прутка. Но, кроме того, станок Piccola имеет новую многопозиционную систему смены инструмента, которая может вмещать до шести инструментов. Это обеспечивает универсальность для выполнения различных заданий или наличия избыточных инструментов для длительных заданий.

Hwacheon отмечает рост интереса к автоматизированным решения для очень сложных деталей, таких как те, которые производятся на пятикоординатном станке D2-5AX. Этот автоматический сменщик заготовок, который можно установить на такой станок, доступен в моделях с восемью или 20 станциями и может вмещать детали максимальным диаметром 300 мм и весом 80 кг.

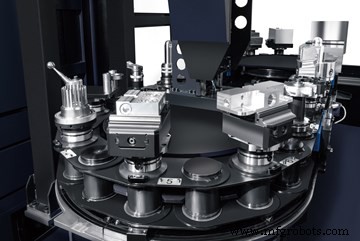

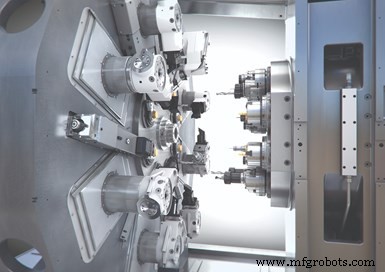

По словам компании Mikron, в своей вращающейся передаточной платформе MultiX упор сделан на ее конфигурируемость, масштабируемость и гибкость. Эти станки предлагают настоящие токарные возможности и возможность использовать до трех инструментов в резке на одной станции (станок может иметь от 4 до 24 станций). Все стандартные обрабатывающие узлы взаимозаменяемы и очень точно перемещаются. Таким образом, станок, сконфигурированный для одного задания, можно перенастроить для другого задания, заменив обрабатывающие узлы. Кроме того, доступны различные держатели инструментов, и на каждый блок можно установить несколько инструментов.

Концепция PortaCenter также была разработана для удовлетворения потребностей производства с большим ассортиментом, поскольку компания заявляет, что общий объем необходимых деталей продолжает расти, но размеры партий сокращаются. Эти стандартные модели станков имеют три 4-осевые обрабатывающие станции и одну станцию загрузки/выгрузки и предлагают — в одном устройстве — альтернативу нескольким традиционным 4-осевым горизонтальным обрабатывающим центрам (HMC). Говорят, что это снижает затраты, связанные с креплением, оснасткой, рабочей силой, площадью, осмотром и коммунальными услугами, а также обеспечивает быструю переналадку на новые рабочие места. На самом деле, компания заявляет, что дополнительные оси A и U станка PortaCenter позволяют ему обрабатывать детали за один установ, чего не может сделать обычный HMC. Стандартная модель PortaCenter ISO40 имеет рабочую зону 10 дюймов, а компания также предлагает модель ISO50 с рабочей зоной 20 дюймов для размещения более крупных деталей.

Альтернативный вариант, когда размер прутка начинает увеличивать Производительность швейцарского типа, этот Doosan Puma TT-1300SYYB с двумя револьверными головками, каждая из которых перемещается по оси Y, может подходить к основному и вспомогательному шпинделям по отдельности или одновременно.

Магазины, знакомые со швейцарскими типами, также могут сделать выбор, когда рабочие места начинают толкать или превышать вместимость прутка этих станков. Doosan заявляет, что ее новая модель Puma TT-1300SYYB предлагает производительность, точность и гибкость для деталей, которые могут быть изготовлены из 2-дюймового прутка. Этот станок имеет двойные револьверные головки, каждая из которых перемещается по оси Y, которые могут подходить к основному и вспомогательному шпинделям по отдельности или одновременно, последний для таких операций, как токарная обработка защемлением.

Для более мелких деталей Index теперь предлагает свой новый многошпиндельный токарный станок MS32-6 (показан вверху этой страницы), который, как говорят, открывает возможности многошпиндельной технологии для более широкого круга мастерских. Этот станок включает в себя новую платформу салазок компании, в которой используется интерфейс W-образной насечки, обеспечивающий быструю смену с точным определением местоположения. Кроме того, говорят, что новая система быстрого зажима позволяет легко использовать инструменты, настроенные в автономном режиме. Индекс говорит, что сочетание этих функций может сократить время настройки более чем на 90%, позволяя магазинам достичь высокой производительности, которой известны многошпиндельные устройства, с универсальностью для работы с партиями меньшего размера.

Теперь Tornos предлагает свои компактные машины SwissNano в более крупной модели диаметром 7 мм.

Аналогичным образом Tornos повысил гибкость своих компактных моделей SwissNano Swiss, выпустив более крупную версию диаметром 7 мм. Эта модель отличается такой же термостабильностью и 6-осевой кинематикой с задним шпинделем, установленным на трех линейных осях, что и исходная 4-мм модель, но также имеет удвоенную мощность шпинделя (2,5 кВт) для обработки более экзотических материалов. Кроме того, под контршпинделем можно установить два, три или четыре инструмента, что позволяет станку выполнять операции параллельно.

Horn предлагает линейный блок W&F со встроенной охлаждающей жидкостью система управления для швейцарских типов. Это устройство имеет специально разработанную сантехнику, которая позволяет пользователю подавать охлаждающую жидкость под высоким давлением к держателям инструмента, просто подключив две линии к портам устройства.

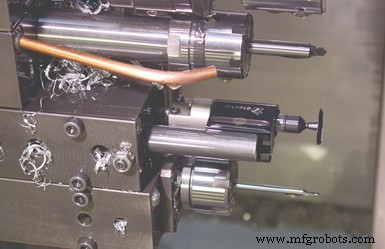

Также доступны быстросменные инструменты для повышения гибкости производственных станков, таких как швейцарские станки, для облегчения работы с партиями меньшего размера. Например, Tsugami заявляет, что предлагает как приводные, так и статические держатели инструментов, которые можно предварительно настроить вне станка и заменить за считанные секунды, что исключает вероятность ошибки оператора при трогании инструментов. Это также может значительно сократить потребность во второстепенных операциях, а также поощрить использование избыточных инструментов и автоматическую обработку.

Компания Horn заключила партнерское соглашение с W&F Werkzeugtechnik, чтобы предложить блок W&F Linear со встроенной системой управления охлаждающей жидкостью для швейцарских типов для более быстрой настройки. Хорн говорит, что, хотя это быстросменное предложение не было первым на рынке, оно решает проблемы стабильности, связанные со строгими требованиями швейцарской обработки, а также решает проблемы с жесткими рабочими условиями, которые в противном случае могли бы привести к дополнительному времени для замены инструментов.

По данным компании, замена инструмента на швейцарский тип часто означает правку режущей кромки и выравнивание державки, если есть сквозная подача СОЖ. Правка может занять много времени, и, поскольку она включает в себя позиционирование инструмента напротив наружного диаметра детали, чрезмерная затяжка державки также может привести к сколу кромки режущего инструмента. Вместо этого линейная система W&F представляет собой блок с прямым креплением на болтах, предназначенный для замены блока инструмента на конкретном станке пользователя. Блок имеет специально разработанную сантехнику, которая позволяет пользователю использовать охлаждающую жидкость под высоким давлением, просто подключив две линии к портам на блоке. Охлаждающая жидкость подается через блок и по трубкам охлаждающей жидкости HSK в держатели инструментов, которые вставляются в патрубки в нижней части каждой инструментальной станции.

Гидравлические порты также обеспечивают фиксированное расстояние для установки положения режущего инструмента. Порты служат стопорами, так как резцедержатель упирается в них даже при отсутствии сквозного подвода СОЖ. Поскольку длина державки известна, а стопор обеспечивает точное положение, пользователь может установить положение режущей кромки без необходимости его корректировки. Смена инструмента заключается в извлечении одной державки, замене вставки и ее повторной установке.

Смена инструмента для фрезерных станков с ЧПУ не так проблематична, поскольку они имеют автоматические устройства смены инструмента (ATC). Но для мастерских, желающих использовать высокоскоростные шпиндели для обеспечения скорости вращения, позволяющей обычному станку выполнять микроработу — рынок, который, по словам NSK, растет — может потребоваться некоторое вмешательство оператора.

Быстрая смена работы становится все более скоростные настройки в многопрофильных производственных средах. Компания Hainbuch недавно добавила в свои системы двухкулачковый модуль, позволяющий зажимать кубические детали.

По данным компании, для инструментов малого диаметра обычно требуется скорость вращения шпинделя 15 000 об/мин или выше, скорость, которую обычные станки часто не могут достичь. Одним из типов высокоскоростного шпинделя, который устанавливается в собственный шпиндель станка, является электрическая модель. NSK заявляет, что преимущества электрических шпинделей заключаются в том, что они просто взаимодействуют с ЧПУ станка и обеспечивают длительный срок службы, постоянную скорость, высокую точность и хорошую повторяемость. Недостаток традиционных электрических шпинделей заключается в том, что, хотя их можно хранить в кармане ATC, оператор должен остановить станок, чтобы отключить электрический сигнал и пневматическую воздушную линию, используемую для охлаждения и продувки, прежде чем шпиндель можно будет загрузить в ATC. Последние модели компании полностью заменяемы без необходимости вручную подключать или отключать эти элементы. Это обеспечивает гибкость низкоскоростного станка для достижения высоких оборотов, необходимых для микрообработки, когда это необходимо. Электрические шпиндели NSK могут развивать скорость до 80 000 об/мин.

Больше информации о горизонте (как всегда)

Эта технология сэмплирования и есть именно сэмплирование. Ни одна статья не может быть настолько всеобъемлющей, чтобы затрагивать все, что недавно появилось в отрасли точной обработки. Как всегда, Производственная обработка будет продолжать внедрять полезное новое оборудование, программное обеспечение и концепции по мере их разработки. Мы также с нетерпением ждем продолжения более глубокого изучения тем, упомянутых в этой статье, а также создания историй, описывающих, как передовые технологии успешно применяются в таких магазинах, как ваш. Подпишитесь на свою печатную копию.

Анатомия восьмиверетена

Во время недавнего визита в штаб-квартиру Schütte в Германии представители Production Machining узнали о восьмишпиндельном многошпиндельном станке с ЧПУ ACX, который представляет собой вариант шестишпиндельного многоцелевого станка с ЧПУ Generation SCX. Одной из задач было создание интуитивно понятного операторского интерфейса для станка, который может иметь до 85 управляемых осей. Узнать больше.

Промышленное оборудование

- Кто такой машинист?

- Различные технологии прецизионной обработки

- Прецизионная обработка расширяется

- Встроенное управление станками

- Что такое прецизионная обработка?

- Быстрый прототип для прецизионной обработки

- Терминология прецизионной обработки

- Режущие инструменты для прецизионной обработки

- Прецизионная обработка с ЧПУ по сравнению со стандартной обработкой

- Прецизионное обрабатывающее оборудование с ЧПУ