Плазма против лазера:какая технология вам подходит?

В настоящее время в металлообработке существует широкий спектр доступных процессов фигурной резки. Лазерная резка, перфорация, гидроабразивная резка, плазменная и газокислородная резка — все это может быть жизненно важным процессом в современном магазине, но какой процесс подходит именно вам? В предыдущей статье под названием «Возможности гидроабразивной резки:где подходит гидроабразивная резка» мы рассмотрели основы каждого из этих процессов, но часто обнаруживаем, что два наиболее сравниваемых процесса — это лазерная и плазменная резка, в частности плазменная резка высокого разрешения. Итак, какой из этих двух процессов лучше? Что лучше всего подходит для вашего приложения и бюджета?

В этой статье мы проливаем свет на эти два процесса, объясняя каждый тип режущего станка, количество бюджетных покупок как для новых, так и для бывших в употреблении, и предоставляем вам как хорошие, так и плохие возможности процесса, чтобы помочь вам выбрать систему, которая подходит для ваших нужд. .

СХОДСТВА

Во-первых, нам нужно охватить сходство между этими двумя процессами, прежде чем мы сможем определить их различия. И плазменная, и лазерная резка представляют собой процессы термической резки, в которых используется интенсивное тепло для превращения металлов в пыль (а не плавления, подумайте о более горячем, гораздо более горячем). В обоих процессах используется газ высокого давления, такой как азот (NO2), кислород (O2) и сжатый цеховой воздух, для облегчения удаления материала и завершения процесса (рекомендуется иметь большой винтовой компрессор для каждого из этих процессов, поскольку они используют хорошее количество воздуха HP). Оба процесса требуют какой-либо системы сбора дыма/пылесборника, чтобы предотвратить попадание испаряемых частиц на каждое изделие на вашем предприятии (в случае плазмы может быть достаточно водяного стола). В обоих процессах используется определенный набор расходных материалов в режущей головке, например, сопла для поддержания правильного потока газа. Обе системы используют большую рабочую зону (обычно 5 футов X 10 футов), где режущие головки управляются ЧПУ и проходят над неподвижной заготовкой (хотя существуют варианты этой конструкции, наиболее распространенные машины, доступные сегодня, используют эту концепцию).

Это то, что объединяет эти два процесса, но затем мы различаем их на основе возможностей, эксплуатационных расходов, сложности процесса и, конечно же, оценки инвестиций, независимо от того, покупаете ли вы новую или бывшую в употреблении систему.

ПЛАЗМЕННАЯ РЕЗКА

Основы плазменной резки используют электрический ток, перемещаемый через проводящий материал, такой как сталь, алюминий, нержавеющая сталь и т. д., для создания интенсивного электрического поля, которое мы называем «плазменным» полем. Внутри плазменного поля температуры достигают свыше 20 000°F. В этом диапазоне температур металлы (как упоминалось ранее) превышают точку плавления и быстро испаряются. Эти плазменные системы могут быть ручными, гусеничными/механизированными или управляться компьютером для обеспечения точной резки формы. Наше сравнение будет сосредоточено на ЧПУ или механизированных навесных системах для этого сравнения, однако ранее мы подробно рассмотрели введение плазмы в документе, указанном здесь и озаглавленном:Введение в прожиг и плазменные столы.

Для резки металлов плазменные системы трудно превзойти по эффективности, цене и скорости. Они обеспечивают относительно гладкие кромки реза, довольно хорошую точность и постоянную повторяемость. Однако важно отметить, что система плазменной резки состоит из 3 совершенно разных компонентов, которые должны быть настроены для совместной работы для достижения оптимальных результатов:источник питания плазмы, резак для плазменной резки и система управления движением (т. ).

Плазменные источники питания: Плазменные источники питания могут быть разных размеров и типов, а мощность определяется их «силой тока». Обычно указывается в названии модели, например, XPR-300 (300 AMPS). Сила тока указывает на режущую способность источника питания и подробно описана в предыдущей статье:Эффект горения плазмы и кислорода/топлива «Обычно плазменные источники питания рассчитаны на 1/2 их силы тока для общей режущей способности стали. Например, источник питания на 100 ампер обычно рассчитан как на прожиг, так и на резку стали толщиной 1/2 дюйма и может резать существующее отверстие или кромку детали до 5/8–3/4 дюйма. В то время как плазменный источник питания на 200 Ампер рассчитан на непрерывный прожиг и резку стали толщиной до 1 дюйма и может использоваться со стартового отверстия при толщине до 1–7/8. ”

Плазменные источники питания также могут быть определены как стандартные источники или источники AIR PLASMA или как источники питания HI-DEF (High Definition), которые сегодня составляют основную часть систем, которые мы видим на механизированных машинах более 80K. Воздушно-плазменные системы обычно наиболее распространены при ручной плазменной резке.

Плазменные резаки: В сочетании с плазменным источником питания головка плазменной горелки является ключевым компонентом для выполнения точных и точных разрезов. Головка для плазменной резки состоит из нескольких компонентов, но наиболее важными из них являются расходные материалы:защитный колпачок, стопорный колпачок, электрод, завихритель и сопло. Эти расходные материалы и их качество напрямую влияют на точность и чистоту резки и отделки деталей. Их ожидаемый срок службы зависит от количества часов резки и количества выполненных прожигов (пусков).

Машины плазменной резки (механизированная часть) Источник питания для плазменной резки и головка плазменного резака могут обеспечить только более высокую степень точности на кромке материала. Хотя эти компоненты имеют решающее значение для получения чистого и прямого реза, они никоим образом не обеспечивают общую точность детали, поскольку это является исключительно функцией стола или конструкции системы перемещения.

Преимущества плазмы:

- Инвестиционные затраты на системы относительно невелики (начиная с менее 20 000 новых)

- Эксплуатационные расходы системы низкие (5–7 долл. США в час на коммерческом эфире)

- Точность хорошая (в лучшем случае 0,015–0,020 дюйма)

- Скошенная резка выполняется легко

- Множество источников питания доступны и легко адаптируются/заменяются/модернизируются

- Более «простительный» процесс

Плазменные недостатки:

- Термический процесс (тепло может деформировать тонкие материалы)

- Требуется проводимость материала

- Требуется очистка детали

- Требуется точное расстояние между деталями

- Для алюминия и нержавеющей стали трудно добиться качественной отделки.

- Автоматизация обычно недоступна.

ЛАЗЕРНАЯ РЕЗКА

Чтобы понять основы лазерной резки, важно отметить, как объяснялось ранее, что, как и плазменные лазеры, для испарения материала используется интенсивный источник тепла. Однако в отличие от плазмы, в которой для достижения этого источника тепла используется электрический ток, лазерные системы используют усиленный свет для достижения цели. Чтобы понять процесс и его преимущества или недостатки, важно знать основы. Лазер расшифровывается как УСИЛЕНИЕ СВЕТА, СТИМУЛИРУЕМОЕ ИЗЛУЧАЕМЫМ ИЗЛУЧЕНИЕМ, или, другими словами, система, которая использует излучение для расщепления и тем самым умножения ионов света, создавая все большую интенсивность и, следовательно, тепло.

Как и системы плазменной резки, лазеры состоят из 3 очень важных и в то же время различных систем; Источник питания или резонатор, режущая головка и система движения или стол.

Резонаторы:

В прошлых лазерных конструкциях это достигалось с помощью резонатора CO2, в котором множество зеркал, высокоскоростные сжатые газы и генераторы высокочастотных частот использовались вместе для значительного разделения и усиления ионов света, посылая этот свет через сложную «систему доставки луча». ". Сегодня эти источники питания в основном цифровые, имеют мало движущихся или расходных частей и используют различные оптоволоконные кабели для передачи усиленного луча на режущую головку. В то время как машины CO2 оригинального типа все еще производятся в настоящее время, их конструкция постепенно устаревает, поскольку волоконно-оптические и полупроводниковые конструкции становятся более совершенными и гораздо менее дорогими в изготовлении, обслуживании и эксплуатации.

Режущие головки:

Режущая головка является конечной точкой, где лазерный луч фокусируется на точку с наиболее интенсивным нагревом, а также где он снабжается необходимыми дополнительными режущими газами, которые экранируют это интенсивное тепло и способствуют процессу испарения, а также удалению этот испаряющийся материал. Эти режущие головки могут быть простыми головками с ручной фокусировкой, обеспечивающими простоту резки и настройки в небольшом диапазоне материалов, или головками с автоматической фокусировкой, управляемыми с помощью контроллера ЧПУ, что позволяет выполнять более широкий спектр автоматических изменений материала. Для лазера первостепенное значение имеет поддержание этих головок в чистоте и прохладе, поскольку сильное тепло, создаваемое ластиком, может легко отклоняться любой частицей пыли, что приводит к быстрому накоплению тепла и, таким образом, к быстрому повреждению линз и внутренних компонентов головки.

Система движений:

Точно так же, как система плазменной резки, лазерный станок нуждается в точной системе движения, чтобы обеспечить точность. Эти системы управления движением, как правило, не только точны, но и очень быстры, обеспечивая коэффициенты ускорения 3G и выше, а также высокие скорости, превышающие 4000 дюймов в минуту.

Недостатки лазера:

- Инвестиционные затраты (от 240 тыс. тыс.)

- Ограниченный диапазон материалов

- Приоритетом является чистота и охлаждение режущей головки

Преимущества лазера:

- Точность (обычно 0,005 дюйма для деталей и 0,025 дюйма для полного хода)

- Очень быстрое время обработки для некоторых материалов и толщин

- Легко автоматизируется

- Превосходное качество края

- Шлак устранен

ВЫБОР МЕЖДУ ПЛАЗМОЙ И ЛАЗЕРОМ

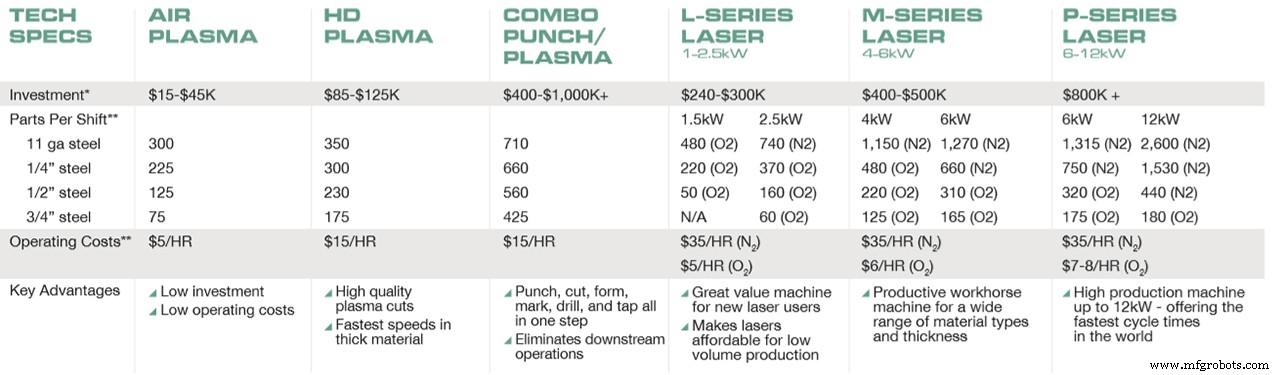

Ниже представлена отличная диаграмма, предоставленная нашим поставщиком систем плазменной и лазерной резки Piranha Fab. На этой диаграмме показаны инвестиционные затраты от базовых до продвинутых систем, а также их ожидаемая пропускная способность и инвестиционные затраты. Хотя таблица не является правилом, она является отличным ресурсом и руководством, которое поможет вам сделать правильный выбор между плазменной или лазерной резкой для вашего цеха и области применения.

В Southern Fabricating Machinery Sales Inc мы знаем системы плазменной и лазерной резки и можем помочь вам принять решение и приобрести систему, подходящую для ваших нужд. Независимо от того, хотите ли вы купить свою первую или десятую систему, мы можем помочь вам получить наилучшее соотношение цены и качества для вашей части, процесса, приложения и бюджета. Ознакомьтесь с нашими доступными системами LASER и PLASMA прямо сейчас или позвоните нам сегодня по телефону 813-444-4555 или посетите нас в Интернете по адресу www.southernfabsales.com

Промышленное оборудование

- Плазменная и лазерная резка:в чем разница?

- CO2 и неодимовая лазерная резка:в чем разница?

- Водоструйная резка и лазерная резка:в чем разница?

- Какие существуют типы кранов и какой из них подходит именно вам?

- Понимание точности и процесса технологии лазерной резки

- Лазерная резка:технологии и возможности

- Советы по выбору подходящего станка для лазерной резки

- Выбор подходящего лазера

- Преимущество плазмы с использованием технологии True Hole

- Подходит ли автоматизация вашей системы лазерной резки для вашего приложения?