Как обеспечить эффективность обработки при таком большом количестве деталей для аэрокосмической отрасли?

Опубликовано в мае. 11 марта 2020 г. | By WayKen Rapid Manufacturing

Вершина человеческой мысли и инженерии по праву принадлежит гигантским летательным аппаратам. Ракеты, самолеты и реактивные самолеты невозможно спроектировать и еще сложнее произвести. Именно поэтому в мире всего 8 крупных компаний производят коммерческие самолеты в значительных объемах. Самолет, космический или просто летающий, состоит из более чем 500 000 деталей, большая часть из которых должна быть чрезвычайно точной и прочной. Обеспечение наилучшего качества и стоимости этих деталей является жизненно важной целью промышленной аэрокосмической обработки.

Проблемы с производством деталей для аэрокосмической отрасли

Прецизионная обработка в аэрокосмической отрасли имеет много проблем. Во-первых, множество аэрокосмических деталей изготавливается из самых разных материалов. Элементы двигателя, являющиеся наиболее ответственными в работе самолета, изготавливаются из жаропрочных закаленных сплавов, чрезвычайно трудно поддающихся механической обработке. Эти сплавы плохо проводят тепло, поэтому во время обработки тепло накапливается в инструменте. Никелевые сплавы часто подвергаются старению или термообработке, поэтому их очень трудно обрабатывать. Точность аэрокосмических деталей намного выше по сравнению с другими отраслями, а геометрия деталей намного сложнее.

Помимо прямых проблем с обработкой, есть много косвенных проблем. Один из них включает производственные стандарты. Наряду с медицинской промышленностью авиационно-космическое производство является одним из самых регламентированных в мире, и соблюдение всех требований к качеству затруднено.

Загрузите свой дизайн для быстрой оценкиЭффективная обработка тонкостенных аэрокосмических деталей

Вес чрезвычайно важен для космических аппаратов. Чем легче конструкция, тем меньше топлива она будет потреблять, поэтому аэрокосмические инженеры часто проектируют детали с тонкими стенками, решетками, перемычками и т. д. Традиционно их вытачивают из цельного литого или штампованного блока металла и угар таких деталей составляет 95%. Однако низкая материалоемкость — не единственная проблема. Актуальной проблемой при обработке таких деталей является деформация из-за больших сил резания. Если вы слишком сильно увеличиваете подачу и глубину резания, особенно при работе с никелевыми сплавами, вы рискуете разрушить стенки из-за вибрации или деформировать их из-за избыточного тепла. В результате, как правило, вы срезаете крошечную стружку при медленной подаче, а общее время обработки невероятно велико.

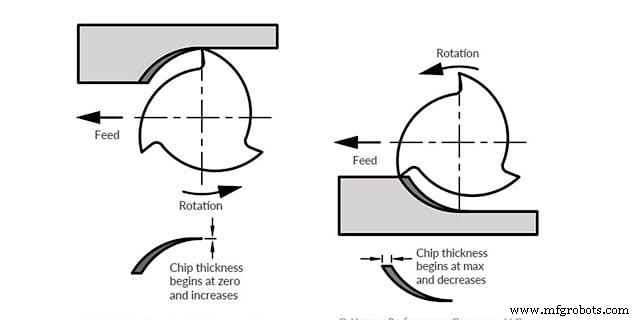

Что вы можете сделать, чтобы сократить время обработки и действительно производить тонкостенные аэрокосмические детали на конкурентоспособной основе? Первое, что вам нужно сделать, это уменьшить вибрацию. Вибрирующий инструмент ударяется о тонкую стенку, и она изгибается или трескается. Таким образом, чтобы уменьшить вибрацию, лучше уменьшить подачу, но увеличить количество режущих кромок на фрезерном станке (или даже использовать несколько режущих инструментов на токарном станке). Оптимальной стратегией резания для фрезерования тонкостенных аэрокосмических деталей является попутное фрезерование. Эта стратегия использует подачу, которая идет в направлении, противоположном традиционной стратегии фрезерования. Это приводит к меньшему усилию резания, лучшему качеству поверхности и, что наиболее важно, фреза входит в материал там, где его стенка самая толстая, поэтому вибрация намного меньше. Для противодействия перегреву необходимо использовать прогрессивные охлаждающие жидкости высокого давления.

Трахоидальные траектории обработки для снижения перегрева аэрокосмических сплавов

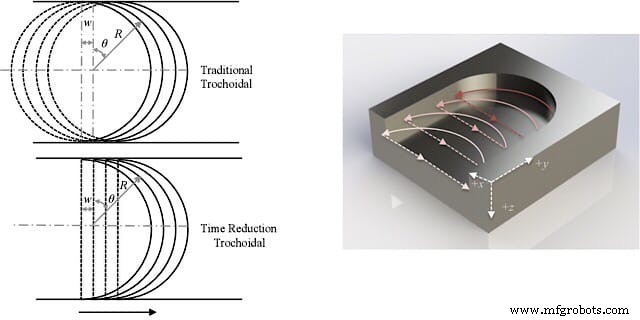

Перегрев детали из-за плохой теплопроводности является типичной проблемой для аэрокосмических деталей. Одна из стратегий обработки для уменьшения тепловыделения называется трохоидальным фрезерованием. Он широко использует возможности станков с ЧПУ для выполнения сложных траекторий резки. В трохоидальной стратегии используется небольшая фреза (в любом случае меньше, чем разрез), которая движется по траектории, аналогичной боковой проекции пружины на плоской поверхности. Одна кривая – фреза режет, потом на второй кривой возвращается назад и снова режет металл. Эта стратегия распределяет время контакта между инструментом и деталью так, чтобы был момент для эффективного охлаждения обоих смазочно-охлаждающими жидкостями. Трохоидальная токарная обработка аналогична фрезерной обработке, используя короткие последовательности резания и паузы, чтобы охлаждающие жидкости выполняли свою работу и избегали перегрева. Такая стратегия имеет гораздо больше холостых ходов инструмента по сравнению с другими стратегиями, но она сводит на нет этот эффект за счет увеличения скорости резания и подачи. В Wayken мы также можем предложить электроэрозионную обработку, которая может помочь избежать механической обработки деталей.

Выбор правильных инструментов для быстрой обработки

Когда речь идет о станках, станки с ЧПУ играют большую роль, и они широко применимы для обработки алюминия. Одним из наиболее важных способов повышения эффективности обработки является выбор правильного режущего инструмента. Если более мягкие сплавы хорошо анализируются, и многие производители предлагают решения для алюминия и других сплавов. Однако многие аэрокосмические материалы классифицируются, поэтому выбор нужно делать на месте.

Хитрости для эффективного выбора инструмента для жаропрочных материалов должны противодействовать отрицательным свойствам материалов. Таким образом, идеальный инструмент должен иметь небольшую вибрацию, должен быть очень твердым и должен выдерживать высокие температуры, чтобы иметь постоянный срок службы и работать с эффективными подачами. Прекрасным примером инструмента, используемого для таких целей, является алмазный режущий инструмент. Искусственные алмазы тверже и долговечнее, чем вставки из карбида, и могут работать при более высоких температурах. Алмазная обработка имеет свою специфику, но ее, безусловно, можно модифицировать в соответствии с потребностями производителей аэрокосмической отрасли. Помимо алмазных инструментов, керамические инструменты также обладают высокой производительностью, поскольку они могут работать при самых высоких температурах.

Для уменьшения вибрации обрабатываемых деталей важно использовать фрезы с большим количеством режущих кромок и более острым углом канавки. Такие фрезы сводят к минимуму время и расстояние, которое проходит инструмент, прежде чем следующая режущая кромка коснется материала, что снижает вибрацию, а значит, вы можете увеличить параметры резания для большей эффективности.

Системы, обеспечивающие качество обработки

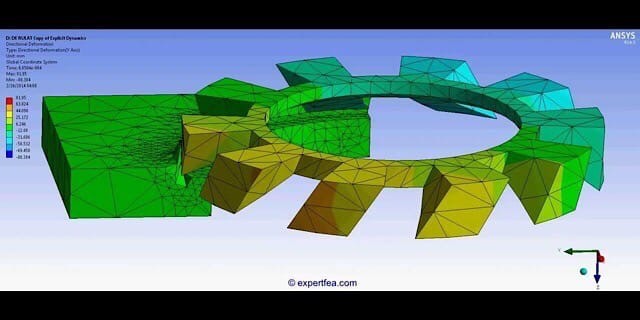

Прежде чем использовать какую-либо стратегию и начинать обработку, важно оценить, может ли быть достигнуто качество детали в желаемое время. Как мы можем предсказать окончательный допуск, чистоту поверхности и время обработки перед ее выполнением? Еще совсем недавно это было невозможно, но сейчас это стало возможным благодаря ошеломляющим темпам развития методов математического моделирования. Анализ методом конечных элементов достиг уровня, когда вы можете моделировать процессы резания с хорошей точностью. Таким образом, вы можете загрузить свою модель и посмотреть на фактические силы резания и тепловыделение, а также на то, как они повлияют на конечную деталь. Вы можете увидеть остаточные напряжения, деформации и так далее еще до того, как установите заготовку на станок с ЧПУ. Эта технология предлагает большие преимущества для прогнозирования результатов обработки и сокращает время, оставшееся для повторных запусков.

Как WayKen может вам помочь?

Здесь мы вложили значительные средства в передовые технологии обработки с ЧПУ и многоосевые станки, которые позволяют нам легко и быстро обрабатывать пробные партии, индивидуальные небольшие партии или небольшие производственные партии. Мы можем удовлетворить ваши потребности в обработанных деталях, если вы сегодня можете загрузить файлы САПР для получения бесплатного предложения.

Станок с ЧПУ

- Как сократить затраты на обработку с ЧПУ с помощью бывшего в употреблении оборудования

- Знайте, как максимизировать эффективность обработки с ЧПУ

- Как выбрать надежный обрабатывающий цех с ЧПУ для деталей с ЧПУ

- Обработка пользовательских деталей с ЧПУ

- Обработка крупных деталей с ЧПУ

- Как сделать жесткие допуски деталей с ЧПУ

- Советы по обработке титана на станках с ЧПУ:аэрокосмическая отрасль и не только

- Аэрокосмическая обработка с ЧПУ:легкие детали из титана и многое другое

- Повысьте эффективность производства с помощью услуг по обработке с ЧПУ

- Обрабатывайте высококачественные компоненты аэрокосмической отрасли с помощью Mazak Variaxis 630-5X 2T