Как разработать правильную стратегию обработки металлов?

<ч />

Механическая обработка металлов и, в частности, фрезерование широко распространены в современных методах прототипирования. Производители прототипов стремятся максимизировать возможности своего оборудования в отношении технологий. Одним из методов, ставших популярными в последние годы, является винтовое фрезерование. Давайте попробуем разобраться, что такое спиральное фрезерование, его плюсы и минусы и как вы можете использовать эти знания при проектировании своего прототипа, чтобы снизить его производственные затраты.

Что такое спиральное фрезерование?

Спиральное фрезерование — это альтернативный процесс обработки отверстий. В этом процессе используется концевая фреза, которая следует по винтовой траектории для получения высококачественного отверстия. Он предлагает множество преимуществ по сравнению с обычным сверлением и может полностью заменить сверлильные станки, что всегда выгодно для мастерских прототипирования, поскольку они действительно хотят избежать покупки большого количества оборудования. (Ха, я не говорю, что они скучные, на самом деле они довольно острые, подождите… они скучные и острые одновременно. Эта игра слов меня убивает). Спиральным фрезерованием можно создавать отверстия практически любой формы, сила резания ниже, износ инструмента также и достигаемое качество может быть достаточно высоким.

Почему бы не сверлить?

Основной альтернативой винтовому фрезерованию является обычное сверление. Это очень распространенный метод изготовления отверстий. По статистике сверление занимает до 25 % времени цикла и 33 % от общего количества операций механической обработки при изготовлении металлической детали. Но почему вы должны рассмотреть возможность фрезерования? Несмотря на то, что очевидно, что кинематика намного проще, сверление имеет ряд недостатков, которые оправдывают использование более сложной техники фрезерования.

Например, скорость сверления зависит от диаметра. Он самый высокий в его внешней точке и практически равен нулю в центре сверла (где находится ось). Это означает, что процесс обработки вблизи оси вращения является фактически не резанием, а пластической деформацией. Это увеличивает осевое усилие инструмента, и инструмент сильно изнашивается.

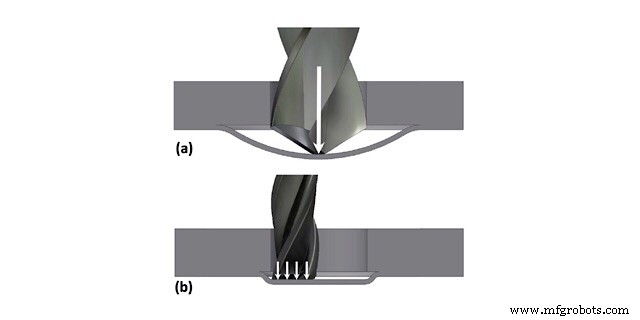

Из-за осевой силы сверло, особенно изношенное, будет изгибать тонкий слой металла при выходе из ложи. Образующийся остаток материала выступает вокруг отверстия, и его необходимо удалить вручную. Вместо этого использование мельницы значительно снижает количество оставшегося материала.

Сверление создает ужасные условия удаления стружки. Обработанный материал можно удалить только через канавки сверла. Удаление стружки влияет на чистоту поверхности отверстия и температуру резания. Когда кусочки металла перемещаются из зоны резания через канавки на поверхность, они царапают стенки отверстия и ухудшают чистоту поверхности. Было доказано, что стружка уносит до 80% теплоты резания, поэтому проблемы с удалением повышают температуру сверла. Из-за этого быстрее изнашивается. Чтобы увеличить скорость съема стружки, операторы используют дискретные методы сверления. Сверлом обрабатывается часть на всю длину, после чего она удаляется. Это хорошая стратегия, но время бурения увеличивается.

Как видите, сверление имеет ряд существенных недостатков, поэтому, стремясь повысить эффективность механической обработки и, следовательно, эффективность цехов прототипирования, производители применяют спиральное фрезерование

Некоторые особенности винтового фрезерования

Давайте рассмотрим некоторые процессы, происходящие при винтовом фрезеровании.

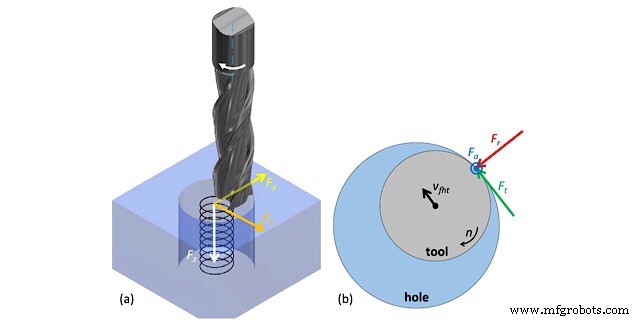

Во-первых, концевая фреза движется по винтовой траектории. Это означает, что фрезерный центр должен сочетать движение по вертикальной оси Z и по горизонтальной оси XY. Это делает программу ЧПУ очень сложной для написания вручную, однако многие CAM-системы используют винтовое фрезерование в качестве одной из стратегий.

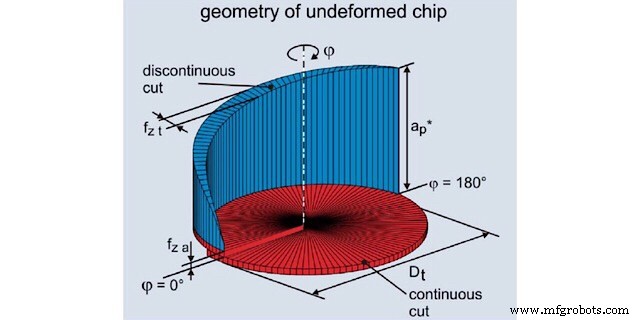

Геометрия стружки состоит из двух зон:синей зоны, созданной сбоку концевой фрезы, и красной зоны, созданной торцом фрезы. Доказано, что соотношение между двумя зонами определяется только диаметрами инструмента и отверстия.

С увеличением диаметра инструмента увеличивается синяя зона. Он обеспечивает худшую фрезеровку в отношении вибрации, так как синяя стружка прерывистая, в отличие от красной. Таким образом, отделка поверхности будет хуже. Кроме того, с увеличением объема, снимаемого боковой стороной фрезы, растут радиальные силы резания (красный Fr на рисунке) и они изгибают инструмент внутрь отверстия, поэтому допуск уменьшается. Отрицательный эффект в некоторой степени снижается за счет того, что более крупные инструменты обладают большей жесткостью.

Если инструмент меньше, то преобладает красная зона, поэтому радиальная сила мала, как и вибрация, однако уменьшение диаметра инструмента ограничено жесткостью системы.

Я бы сказал, что сначала лучше использовать инструмент большего размера, а замена его на инструмент меньшего размера для окончательного прохода с малой глубиной и подачей приведет к отличному качеству поверхности.

Причины использования винтового фрезерования

Как видите, спиральное фрезерование — многообещающий процесс, обладающий рядом преимуществ.

Вы можете получить любой диаметр с большей точностью и качеством поверхности, не меняя инструмент. Если вы когда-либо просверливали отверстие диаметром более 35 мм, то знаете, что делать это одним сверлом — плохое решение. Обычно это делается набором меньших сверл. Например, начальное целое будет 10 мм, затем оно будет просверлено до 20 мм большим сверлом и только потом до 35 мм. После этого, если вам нужна большая точность или чистота поверхности, вы расширяете или зенкуете отверстие. Это примерно 4-6 смен инструмента, чтобы все получилось. Что ж, при винтовом фрезеровании вам просто нужно использовать одну концевую фрезу, чтобы вырезать отверстие, а затем использовать меньшую подачу для достижения желаемого допуска и качества. Вы можете достичь IT7 с Ra 1,25 без замены инструментов.

У вас более низкая температура резания и лучшее удаление стружки. Концевая фреза не занимает все пространство отверстия. Это основное преимущество. Вам не нужно извлекать инструмент после врезания каждые 30 мм или около того. Просто распылите охлаждающую жидкость в отверстие, и она удалит стружку и снизит температуру обработки.

Вы можете прогнозировать износ инструмента и вносить изменения в траекторию. Одна из основных проблем при сверлении заключается в том, что когда сверло изношено, его можно увидеть, когда оно полностью сломано при обработке твердых материалов, оно может даже застрять в отверстии. При винтовом фрезеровании вы в основном просто фрезеруете. Таким образом, вы можете прогнозировать износ инструмента, используя стандартные методы расчета или срок службы инструмента, указанный производителем. Вы даже можете учитывать эти изменения в процессе. Таким образом, вы можете немного изменить траекторию, чтобы сохранить размер диаметра. Вы не можете сделать это с помощью сверления. Да, кстати, стойкость инструмента определяется поверхностным износом инструмента (скол красной зоны).

Выводы

Конечно, винтовое фрезерование — инновационный процесс, и у него есть свои минусы. Например, его скорость удаления стружки не такая высокая, а его параметры еще не так хорошо изучены. Однако этот метод снижает количество настроек, механической обработки и инструментов, сохраняя при этом качество отверстий. Это значительное преимущество для производителей прототипов, которые хотят свести к минимуму количество необходимых инструментов и оборудования.

Станок с ЧПУ

- Основные навыки работы на фрезерных станках с ЧПУ.

- Как выбрать правильный станок с ЧПУ

- Как максимально эффективно использовать свою цепочку поставок прямо сейчас

- Как правильно заняться фрезерованием глубоких полостей

- Знайте, как максимизировать эффективность обработки с ЧПУ

- Как сделать жесткие допуски деталей с ЧПУ

- Обработка титана:подберите подходящий фрезерный инструмент для жаропрочных сплавов

- Экономика металлообработки

- Как выбрать лучшие материалы для обработки с ЧПУ?

- Токарная и фрезерная обработка делают лучшую обработку на токарном станке