Поддержание стабильности размеров при обработке алюминия

Опубликовано 23 октября 2020 г., | By WayKen Rapid Manufacturing

Поддержание точного контроля размеров для деталей, где точность является основным требованием, всегда представляет интерес для поставщиков услуг по металлообработке. Это привело к проведению ряда исследований по вопросу размерной стабильности. Исследования включают в себя различные явления, такие как пределы упругости, микродеформация, микроползучесть, механизмы, которые их вызывают, а также различные предлагаемые методы, помогающие улучшить контроль размеров. Под размерной стабильностью материала мы подразумеваем его способность сохранять свою первоначальную форму, размер и оставаться в пределах прогнозируемых допусков по размерам в течение определенного периода времени при определенных условиях окружающей среды.

В этой статье мы обсудим размерную нестабильность одного из наиболее часто используемых металлов, то есть алюминия, и предложим способы решения проблем, возникающих при механической обработке алюминия.

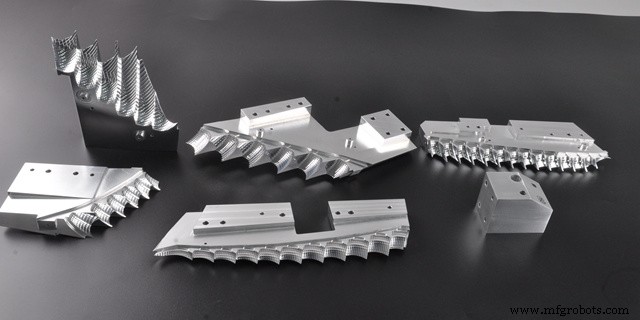

Мы поддерживаем новейшие технологии обработки алюминия с ЧПУ и фрезерования. процессы, если у вас есть какие-либо проблемы с обработкой алюминия, мы хотели бы вам помочь.

Зачем обсуждать обработку алюминия?

Как самый распространенный металл в земной коре (8,1%), алюминий широко используется практически во всех отраслях промышленности, включая авиацию, автомобилестроение и строительство. Уникальная природа алюминиевых сплавов и разнообразные свойства, которые они предлагают для различных применений, делают его поистине феноменальным металлом. Тем не менее, его разнообразные области применения имеют свою цену, т. е. обработка алюминиевых сплавов требует соблюдения некоторых условий обработки, в отличие от стали.

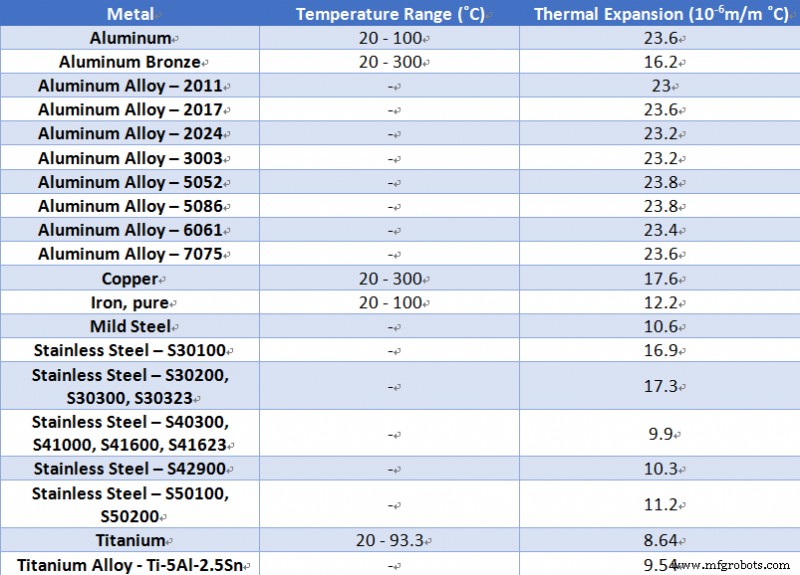

Основная дилемма заключается в значительно более высоких значениях коэффициентов теплового расширения алюминиевых сплавов по сравнению с другими обычно используемыми металлами. Давайте посмотрим на сравнительные значения коэффициентов теплового расширения в таблице ниже.

На основании этой таблицы отчетливо видны относительно более высокие значения коэффициентов термического расширения для алюминия и его сплавов. Поэтому по ходу статьи мы будем обсуждать жизненно важные аспекты обработки алюминия.

Дилеммы, возникающие при обработке алюминия

Механическая обработка алюминиевых сплавов сталкивается со значительными деформациями при множественных операциях механической обработки, включая тонкостенную обработку и ковку. Прежде чем двигаться дальше, необходимо понять разницу между восстанавливаемыми размерными изменениями, пластической деформацией (микродеформацией) и нестабильностью размеров.

- Устранимые изменения размеров не зависят от времени и предсказуемы по своей природе. Он включает упругую деформацию, тепловое расширение и магнитострикционную деформацию.

- Пластическая деформация относится к неустранимым пластическим деформациям, которые зависят от времени и являются результатом приложенных напряжений.

- Нестабильность размеров относится к изменениям размеров в результате внутренних напряжений. Это относится к металлургической нестабильности, т.е. фазовые переходы, осадки. Эта форма нестабильности возникает при отсутствии каких-либо внешних сил.

Два основных или первичных механизма приводят к размерной нестабильности в металлах. Первая — металлургическая неустойчивость, вторая — релаксация остаточных напряжений. Обсудим различные причины деформации алюминиевых деталей. Эти причины включают материальные аспекты, форму деталей, условия производства и характеристики охлаждающей жидкости.

- Деформации, вызванные внутренними напряжениями в заготовке

- Деформации, вызванные силами резания

- Деформации из-за рассеивания тепла при резке

- Деформации из-за зажимных усилий во время операций механической обработки

Поэтому чрезвычайно важно контролировать эти деформации, чтобы обеспечить высококачественную обработку алюминиевых сплавов. Следовательно, мы классифицируем и обсудим различные меры в следующем разделе.

Шаги по уменьшению деформации алюминия при механической обработке

Имея большой опыт в области механической обработки, позвольте нам рассказать вам об основных шагах по снижению деформаций при обработке алюминиевых сплавов. Этапы включают технологические аспекты, выбор станочного оборудования с ЧПУ, настройку соответствующих параметров станка, выбор инструментов, методы зажима и необходимые навыки оператора.

Уменьшение внутренних напряжений в металлической детали

Как обсуждалось ранее, размерная нестабильность в основном зависит от внутренних напряжений, и никакие внешние силы не задействованы. Для устранения внутренних напряжений наиболее распространенными методами, применяемыми для алюминиевых сплавов, являются вибрационная обработка и естественное или искусственное старение заготовки. Согласно ASM Handbook, для снятия стресса можно использовать три метода.

Первый включает в себя пластическую деформацию материала контролируемым образом с использованием сжимающей или растягивающей нагрузки. Этот метод применим только для поковок в открытых штампах. Второй метод включает термическую обработку, такую как обработка при отрицательных температурах или холодная стабилизация, во время которой материал подвергается воздействию циклических температур от -73 до 100 градусов по Цельсию. Это помогает снизить внутренние напряжения до 25 %. Последний рекомендуемый метод — закалка вверх, при которой заготовка охлаждается до -273 градусов Цельсия, а затем быстро нагревается потоком горячего пара.

Улучшение режущей способности инструмента

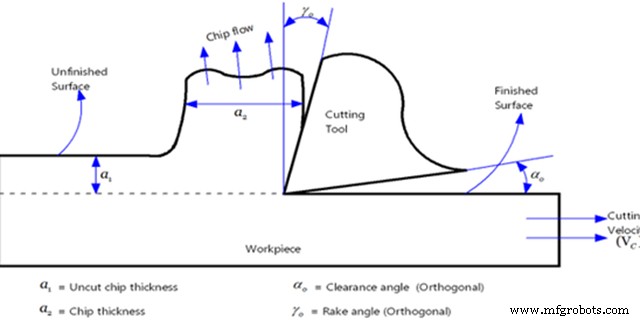

Правильный выбор параметров инструмента напрямую влияет на качество силы резания и количество рассеиваемого тепла. Поэтому сначала рассмотрим важные геометрические параметры, а затем выберем подходящую структуру инструмента.

Геометрические параметры

- Инструменты для обработки алюминиевых сплавов должны быть надлежащим образом заточены. Это позволяет увеличить задний и боковой передний угол. Для инструментов, предназначенных для завершающих штрихов, следует использовать большие передние углы. Более того, большие передние углы также полезны при обработке более мягких алюминиевых сплавов, поскольку большие передние углы означают более острые режущие кромки инструмента. Меньшие передние углы выгодны для черновой или глубокой обработки и высоких скоростей подачи. Передние углы варьируются от 0 до 40 градусов и никогда не должны быть отрицательными.

- Величина заднего угла всегда должна быть большой, так как она напрямую влияет на износ поверхности заднего ножа, а также на качество обработки поверхности. Задний угол зависит от величины скорости подачи и глубины резания. Если есть необходимость в черновой обработке и высоких скоростях подачи, задний угол должен быть меньше. Однако при прецизионной обработке алюминия с ЧПУ необходимо уменьшить упругие деформации и обеспечить меньшее трение между режущим инструментом и поверхностями заготовки для обеспечения высокого качества обработки поверхности. Для этого величина заднего угла всегда должна быть как можно больше.

- Необходимо понимать важность заднего угла для правильного функционирования инструмента. В случае очень малого заднего угла пятка (бок) инструмента будет иметь возможность тереться о заготовку и, соответственно, вызывать отвод тепла. С другой стороны, большой задний угол приведет к слишком глубокому проникновению инструмента в заготовку и вызовет вибрацию. Поэтому выбор угла зазора должен быть оптимальным. В большинстве случаев оптимальными являются углы от 6 до 10 градусов.

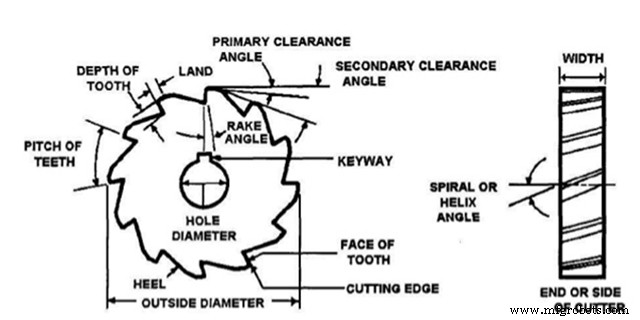

- Последним, но не менее важным геометрическим параметром является угол спирали. Чтобы обеспечить плавное фрезерование и уменьшить усилие фрезерования, необходимое для применения, угол спирали должен быть как можно больше.

Улучшение методов зажима заготовки

Существует два способа лучшего закрепления алюминиевых заготовок. В случае тонкостенных цилиндрических деталей зажатие трехкулачковым самоцентрирующимся патроном вызывает деформации. Поэтому в этом случае пригодится метод сжатия торца. Торец обжат накладкой и стянут гайкой. Это обеспечивает удовлетворительную точность обработки.

Второй способ применим для тонкостенных пластинчатых заготовок. Он предполагает использование присосок для равномерного распределения прижимной силы вдоль тонкой пластины. Дополнительным методом является использование жидкой среды, чтобы избежать деформации при зажатии. Например, на заготовку можно налить расплав мочевины с содержанием нитрата калия от 3 до 6 %. Спиртом или водой можно промыть последнюю часть, чтобы обеспечить полное вымывание жидкой среды.

Структура инструмента

- Уменьшение количества зубьев фрезы важно при обработке алюминия. Это связано с высокой степенью пластичности алюминия, что, следовательно, означает большую деформацию при операциях механической обработки. Алюминиевая стружка обладает свойством липкости, что мешает изготовлению мелких деталей с заданными допусками. Увеличенное расстояние между режущими кромками позволяет выводить более крупную стружку.

- Очень важно поддерживать шероховатость режущей кромки менее 0,4 мкм и обрабатывать режущую кромку с помощью надлежащих операций шлифования. Это устранит все ненужные заусенцы, что в конечном итоге снизит рассеивание тепла и деформацию при резке.

- Замена или ремонт инструмента должны производиться в соответствии со стандартами. Поэтому, когда значение шероховатости поверхности превышает 0,2 мм, а значения температуры резания превышают 100 градусов Цельсия, инструмент необходимо заменить или пополнить.

Советы оператору механической обработки

Нельзя недооценивать важность набора навыков оператора механической обработки. Вот почему надежные поставщики услуг по обработке алюминия с ЧПУ могут иметь огромное значение, несмотря на использование одних и тех же инструментов и параметров заготовки. Давайте посмотрим, что необходимо учитывать оператору при обработке алюминиевых сплавов на станках с ЧПУ:

- Квалифицированный оператор должен обладать достаточными знаниями в области расчета скоростей и скоростей подачи. Диапазон подач и скоростей для алюминиевых сплавов намного уже, чем для других материалов. Резка алюминия требует высоких скоростей вращения шпинделя, но скорость подачи зависит от требований. Более высокая скорость вращения шпинделя позволяет использовать биты меньшего диаметра. Поэтому квалифицированный оператор должен иметь опыт использования соответствующих формул для подачи и скорости вращения шпинделя, адаптированных для обработки алюминия.

- Обработка алюминия требует медленного и стабильного подхода. Искушение запрограммировать станок с ЧПУ на более глубокие пропилы за проход для повышения производительности может не сработать в случае с алюминием. Удаление липкой алюминиевой стружки становится непростой задачей, а также означает плохое качество поверхности из-за заусенцев. Хороший оператор станка с ЧПУ всегда будет терпеливо двигаться для достижения лучшего результата. Он/она выполнит правильные расчеты идеальной глубины резания за один проход.

- Со стороны оператора необходимо обратить особое внимание на использование охлаждающей жидкости. Кроме того, необходима предварительная и последующая обработка заготовок, и оператор должен быть терпеливым и внимательным, чтобы указать на любые незначительные дефекты в готовых деталях, чтобы сохранить доверие к хорошему поставщику услуг по механической обработке.

Заключение

Мы надеемся, что это всеобъемлющее, но краткое руководство по обработке алюминия поможет вашим техническим знаниям, чтобы в следующий раз, когда вы будете обрабатывать какую-либо алюминиевую деталь, вы могли очень эффективно обсудить каждый аспект с вашим поставщиком услуг по механической обработке.

Станок с ЧПУ

- Атака на алюминий:руководство по обработке

- Различные методы изготовления алюминиевых деталей

- Что такое обработка алюминия? - Инструменты и операции

- Улучшение обрабатываемости алюминия

- Алюминий для обработки на станках с ЧПУ

- Обработка алюминиевых пластин:кронштейны, уплотнения и пороги

- Механические свойства алюминия марки 6061

- Обработка латуни по сравнению с алюминием:преимущество традиций

- Алюминий для обработки с ЧПУ:преимущества, недостатки и сплавы

- Прототипирование