На что следует обратить внимание при изготовлении нестандартных алюминиевых деталей?

<ч />

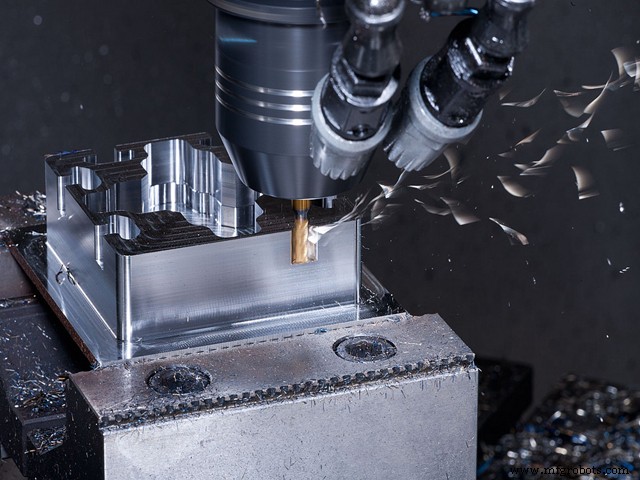

Существует множество причин деформации алюминиевых деталей в период обработки алюминия с ЧПУ, которые связаны с материалами, формами деталей, условиями производства и так далее. В основном это следующие аспекты:деформация, вызванная внутренним напряжением заготовки, силой резания, теплотой резания, а также силой зажима. Алюминий ЧПУ обработка оказывает большое влияние на работу с алюминиевыми деталями с ЧПУ, особенно при изготовлении алюминиевых деталей на заказ, основному процессу следует уделять больше внимания.

Технологические меры по снижению технологической деформации

1. Снижение внутреннего напряжения заготовки

Естественные напряжения заготовки могут быть частично устранены естественным или искусственным старением и вибрационной обработкой. Предварительная обработка также является эффективным процессом. Для заготовки большой головки толстой головы из-за большого запаса деформация после обработки также велика. Если избыточная часть заготовки обрабатывается заранее, а оставшееся количество каждой части уменьшается, можно не только уменьшить деформацию обработки последующего процесса, но также можно снять часть внутреннего напряжения после предварительной обработки и размещается на определенный период времени.

2. Улучшение режущей способности инструмента

Материал и геометрические параметры инструмента имеют важное влияние на силу резания и теплоту резания. Правильный выбор инструмента необходим для уменьшения деформации детали.

2.1 Разумный выбор параметров геометрии инструмента

Передний угол:при условии сохранения прочности режущей кромки передний угол выбирается соответствующим образом. С одной стороны, острая режущая кромка может быть отшлифована, а деформация резания может быть уменьшена, чтобы сделать удаление стружки плавным, тем самым снижая силу резания и температуру резания. Никогда не используйте фрезу с отрицательным передним углом.

Задний угол:размер заднего угла напрямую влияет на износ задней поверхности и качество обработанной поверхности. Толщина реза – серьезное условие выбора угла наклона спинки. При черновой обработке из-за большой скорости подачи, большой нагрузки при резании, большого тепловыделения и хороших условий теплоотвода инструмента задний угол должен быть меньше. При чистовом фрезеровании кромка должна быть острой, трение между боковой поверхностью и обрабатываемой поверхностью уменьшено, а упругая деформация уменьшена. Следовательно, задний угол следует выбирать побольше.

Угол наклона спирали:чтобы фрезерование было плавным и уменьшалось усилие фрезерования, угол наклона спирали должен быть как можно больше.

Угол опережения:правильное уменьшение угла опережения может улучшить условия рассеивания тепла и снизить среднюю температуру в зоне обработки.

2.2 Улучшение структуры инструмента

- Уменьшите количество зубьев фрезы и увеличьте пространство для стружки. Из-за большой пластичности алюминиевого материала деформация при резании при обработке велика, и требуется большое пространство для выкрашивания. Поэтому нижний радиус стружечной канавки должен быть большим, а число зубьев фрезы — небольшим.

- Используйте тонкие шлифовальные зубья. Величина шероховатости режущей кромки фрезы менее Ra =0,4 мкм. Прежде чем использовать новый нож, вы должны использовать тонкий камень для аккуратной заточки перед и за зубьями, чтобы устранить заусенцы и небольшой зигзаг, остающийся при заточке зубьев. Таким образом, можно не только снизить тепловыделение при резании, но и уменьшить деформацию при резании.

- Строгий контроль износа инструмента. После износа инструмента увеличивается шероховатость поверхности заготовки, повышается температура резания, увеличивается деформация заготовки. Поэтому, в дополнение к выбору высокоабразивных материалов инструмента, стандарт износа инструмента не должен превышать 0,2 мм, в противном случае это легко приведет к наросту на кромке. При резке температура заготовки не должна превышать 100°С во избежание деформации.

2.3 Улучшение метода зажима заготовки

Для тонкостенных алюминиевых заготовок с низкой жесткостью можно использовать следующие методы зажима для уменьшения деформации,

- Для тонкостенных деталей втулок, если для зажима в радиальном направлении используется трехкулачковый самоцентрирующийся патрон или цанговый патрон, после ослабления заготовки после обработки заготовка неизбежно деформируется. В это время следует использовать метод прессования осевого торца с хорошей жесткостью. Для позиционирования внутреннего отверстия детали изготавливают резьбовую оправку и вставляют ее во внутреннее отверстие детали, а к торцевой поверхности прижимают накладку и затем затягивают гайкой. При обработке внешнего круга можно избежать зажимной деформации и получить удовлетворительную точность обработки.

- При обработке тонкостенных и тонколистовых заготовок лучше всего использовать вакуумные присоски для получения равномерного распределения зажимного усилия, а затем обрабатывать с небольшим количеством резания, что может хорошо предотвратить деформацию заготовки.

- Кроме того, можно использовать метод упаковки. Чтобы увеличить жесткость процесса тонкостенной заготовки, среда может быть заполнена внутри заготовки, чтобы уменьшить деформацию заготовки во время процесса зажима и резки. Например, в заготовку заливают расплав карбамида, содержащий от 3% до 6% нитрата калия, а после обработки заготовку погружают в воду или спирт, а наполнитель можно растворить и вылить.

2.4 Разумное расположение процедур

При высокоскоростном резании из-за больших припусков на обработку и прерывистого резания процесс фрезерования часто вызывает вибрации, которые влияют на точность обработки и шероховатость поверхности. Таким образом, процесс высокоскоростной обработки с числовым программным управлением в целом можно разделить на черновую-получистовую-зачистную-чистовую-чистовую. Для деталей с высокими требованиями к точности иногда необходимо выполнить вторичную получистовую обработку перед всей чистовой обработкой.

После черновой обработки детали можно охлаждать естественным путем, устраняя внутренние напряжения, вызванные черновой обработкой, и уменьшая деформацию. Остаток поля после черновой обработки должен быть больше величины деформации, обычно от 1 до 2 мм. При чистовой обработке обработанная поверхность детали должна поддерживать равномерный припуск на обработку, как правило, 0,2 ~ 0,5 мм, чтобы инструмент находился в стабильном состоянии во время процесса обработки, что может значительно снизить деформацию резания и получить хорошее качество обработки поверхности и точность продукта.

Сокращение навыков обработки деформации

Части алюминиевого материала деформируются во время обработки. В дополнение к вышеуказанным причинам, метод работы также очень важен в реальной работе.

- Для деталей с большим припуском на механическую обработку, чтобы они имели лучшие условия рассеивания тепла во время обработки, избегайте концентрации тепла, и во время обработки следует использовать симметричную обработку. Если кусок материала толщиной 90 мм необходимо обработать до 60 мм, если фрезеруется другая сторона, другая сторона будет фрезерована, а плоскостность будет равна 5 мм один раз. Если он обрабатывается повторной подачей, каждая сторона будет обработана дважды. Окончательный размер гарантирует плоскостность 0,3 мм.

- Если на пластинчатых деталях имеется несколько полостей, не рекомендуется использовать метод упорядочения полостей и полостей во время обработки, который легко может вызвать деформацию деталей из-за неравномерного усилия. Используется многослойная обработка, каждый слой обрабатывается во все полости одновременно, а затем обрабатывается следующий слой, чтобы сделать детали равномерно нагруженными, а затем уменьшить деформацию.

- Уменьшите силу резания и теплоту резания, изменив интенсивность резания. Среди трех факторов, влияющих на величину резания, большое влияние на силу резания оказывает величина опорного ножа. Если припуск на обработку слишком велик, сила резания за один проход будет слишком большой, что не только приведет к деформации деталей, но и повлияет на жесткость шпинделя станка и снизит стойкость инструмента. Если вы уменьшите количество ножей, установленных «спина к спине», это значительно снизит эффективность производства. Однако высокоскоростное фрезерование на станках с ЧПУ может решить эту проблему. При уменьшении количества обратной подачи, если соответственно увеличивается подача и увеличивается скорость станка, сила резания может быть уменьшена, а эффективность обработки может быть обеспечена.

- На порядок ножей также следует обратить внимание. Черновая обработка подчеркивает повышение эффективности обработки и достижение скорости резекции в единицу времени. Как правило, можно использовать встречное фрезерование. То есть удалить лишний материал с поверхности заготовки с максимальной скоростью и в кратчайшие сроки, фактически сформировав необходимый для чистовой обработки геометрический контур. Отделочные работы подчеркивают высокую точность и высокое качество, рекомендуется использовать попутное фрезерование. Поскольку толщина резания фрез постепенно уменьшается от максимальной до нуля во время фрезерования, степень наклепа значительно снижается, а степень деформации деталей уменьшается.

- Тонкостенные заготовки деформируются из-за зажима во время обработки, даже если отделки трудно избежать. Чтобы свести к минимуму деформацию заготовки, прижимную деталь можно ослабить до того, как будет достигнута отделка до окончательного размера, чтобы заготовка могла свободно восстановить свою первоначальную форму, а затем слегка прижать, просто чтобы зажать заготовку.

По ощущениям, это может обеспечить желаемые результаты обработки. Короче говоря, точка приложения зажимного усилия предпочтительно находится на опорной поверхности, а зажимное усилие должно быть приложено в направлении жесткости заготовки. При обеспечении того, что заготовка не ослаблена, усилие зажима должно быть как можно меньше.

- При обработке полых деталей старайтесь не допускать попадания фрезы непосредственно в детали, как сверла при обработке полости, что приводит к недостаточному месту для фрезы и неравномерному снятию стружки, что приводит к перегреву, расширение и разрушение деталей, неблагоприятные явления, такие как ножи и сломанные ножи. Сначала просверлите отверстие сверлом того же или большего размера, что и фреза, а затем фрезеруйте фрезой. Кроме того, программное обеспечение CAM можно использовать для создания программы спиральной подрезки.

Основным фактором, влияющим на точность обработки и качество поверхности алюминиевых деталей, является их склонность к деформации в процессе обработки таких деталей, что требует от оператора наличия определенного опыта и навыков работы.

Станок с ЧПУ

- Преимущества стрижки:что нужно знать

- Что следует знать перед покупкой станка для резки металла волоконным лазером?

- 6 основных частей машины для резки с волоконным лазером

- Обработка мелких алюминиевых деталей

- Обработка пользовательских деталей с ЧПУ

- Что делают в мастерских прецизионных станков:токарная обработка

- Что такое гидроабразивная резка?

- Что такое прецизионная обработка и советы по обработке – на что следует обратить внимание при прецизионной об…

- Скорость резания, глубина и скорость подачи изготовленных на заказ деталей с ЧПУ

- Электроэрозионная резка проволоки:что это такое?