Коррозия легких материалов, используемых в автомобилестроении

Во всей автомобильной промышленности растет интерес к легким конструкционным материалам для достижения большей экономии топлива и соответствия нормативным требованиям. Большинство производителей автомобилей используют последние достижения в области высокопрочных сталей, сверхвысокопрочных сталей, алюминиевых сплавов, магниевых сплавов и композитов. Исторически алюминий был популярен, потому что он обеспечивает превосходную коррозионную стойкость по сравнению с традиционными железом и сталью. В этой статье мы рассмотрим поиск еще более легких материалов, которые могут обеспечивать или не обеспечивать столь же хорошую коррозионную стойкость.

Решения для магниевой коррозии и защиты от коррозии в автомобильной промышленности

Магний — самый легкий инженерный металл, используемый в конструкционных целях. Однако рост использования магния в автомобильном секторе был относительно ограничен из-за плохой коррозионной стойкости магния и его сплавов. Магний имеет самый низкий (наименее благородный) электрохимический потенциал среди всех металлов, используемых в автомобильных деталях. По сравнению с алюминием, который также является химически активным металлом, магний имеет пористый и незащитный поверхностный оксидный слой, не обеспечивающий пассивации от коррозии.

Важным шагом в улучшении коррозионной стойкости магниевых сплавов стало внедрение сплавов высокой чистоты, но это не меняет проблемы гальванической коррозии, возникающей при контакте магния с другим металлом и электролитом. (Узнайте больше о гальванической коррозии в статье Почему два разнородных металла вызывают коррозию?)

Использование барьерного покрытия является одним из возможных решений для предотвращения коррозии магниевого сплава. Однако барьерные покрытия также могут создавать неблагоприятное соотношение площадей анода и катода в местах дефектов покрытия. Предыдущий опыт показал, что большинство современных органических покрытий или покрытий на основе эпоксидной смолы не могут постоянно предотвращать проникновение водного электролита в нижележащую магниевую подложку. Как только водный электролит достигает любого магниевого субстрата, реакция коррозии может начаться без необходимости в кислороде и привести к образованию водорода. Затем водород приведет к образованию пузырей под покрытием и, в конечном итоге, нарушит систему защиты от коррозии.

Инженер по коррозии обычно не участвует в ранних стадиях автомобильного проектирования, которое, как правило, больше сосредоточено на анализе конечных элементов (FEA) для структурных требований и моделировании потока для процесса литья. Для решения вышеуказанных проблем необходимо учитывать следующие ключевые моменты:

- В краткосрочной перспективе разработка надежной, самовосстанавливающейся, доступной и экологически чистой системы покрытия для магниевых сплавов должна стать приоритетом. Система покрытия должна обладать устойчивостью к царапинам и соответствовать существующим отраслевым требованиям, таким как стандарты GMW/SAE/ISO. Чтобы быть экономически конкурентоспособными, идеальная целевая стоимость должна быть ниже 1 доллара США/м 2 . .

- В долгосрочной перспективе коррозионно-стойкий магниевый сплав должен иметь скорость коррозии менее 0,1 мм/год (обычно после 7 дней погружения в раствор NaCl с концентрацией 3,5% по массе) или иметь эквивалентные коррозионные характеристики, равные или лучше, чем у конкурентов. алюминиевых сплавов (таких как Silafont 36, A356 или даже сплавы AA5xxx и AA6xxx) в стандартных отраслевых испытаниях на коррозию. Это может быть достигнуто путем добавления форм легирующих элементов для повышения коррозионной стойкости или содействия развитию плотной пассивной пленки на поверхности.

- Поверхностные покрытия могут расширить спектр возможных применений магния в автомобилях. Плазменно-электролитическое оксидирование (ПЭО) в качестве поверхностного покрытия — это решение для инженеров-автомобилестроителей, проектирующих и определяющих автомобильные компоненты и узлы. Уникальная технология PEO использует электролитную ванну и плазму с тремя отдельными стадиями, которые формируют керамическое дуплексное покрытие на магниевых сплавах. Процесс можно регулировать на каждом этапе для создания покрытий, адаптированных к конкретным потребностям. Верхний слой многослойного покрытия также является высокопористым и может включать содержимое электролитической ванны в поверхностное покрытие, чтобы придать дополнительные свойства.

Гальваническая коррозия между полимерами, армированными углеродным волокном, и металлами

Углерод используется в качестве армирующей фазы в полимерных композитах, армированных углеродным волокном (CFRP). Углепластики привлекательны для инженеров, поскольку они обладают высокой удельной прочностью и являются легкими материалами для автомобильных применений.

Одни только композиты, армированные волокном, считаются коррозионностойкими. Однако при соединении с металлами это может создать проблемы с коррозией. Углепластики электропроводны и электрохимически очень благородны. Следовательно, когда металл или сплав неправильно соединяются с углепластиками (таким образом, что имеется электрическое соединение), металл подвержен гальванической коррозии. (Для получения дополнительной информации см. Гальваническая коррозия металлов, связанных с полимерами, армированными углеродным волокном.)

При соединении с крепежом, болтом или гайкой ситуация ухудшается, поскольку большая площадь поверхности углепластика соединяется с небольшими металлическими деталями. В этих условиях скорость гальванической коррозии может увеличиться из-за высокого отношения площади поверхности катода к площади анода (Ac/Aa).

О гальванической коррозии металлов, соединенных с углеродными композитными материалами, сообщалось с 1970-х годов. Однако еще предстоит определить подходящие материалы и подходящую конструкцию методов соединения материалов.

Постоянный спрос на углепластики в автомобильной промышленности требует дальнейшего систематического изучения гальванической коррозии между композитами из углеродного волокна и материалами автомобильной техники, включая ряд сталей (с различными видами обработки поверхности) и многочисленные алюминиевые сплавы. Особенно важно влияние различных комбинаций материалов, геометрии и способов соединения на последующую интенсивность коррозии.

Гальваническая коррозия смешанных материалов Стратегия на стадии Body in White

Стадия кузова в белом (BIW) относится к этапу производства автомобилей, на котором компоненты кузова соединяются вместе. Традиционно все транспортное средство изготавливается из смешанных материалов, которые при окончательной сборке последовательно крепятся к преимущественно стальному кузову. Чтобы получить еще более легкий автомобиль с большей жесткостью, для конструкции кузова требуется более сложный «гибрид» из разных материалов. (Связанное чтение:Что новые исследования в области материаловедения говорят о борьбе с коррозией в будущем.)

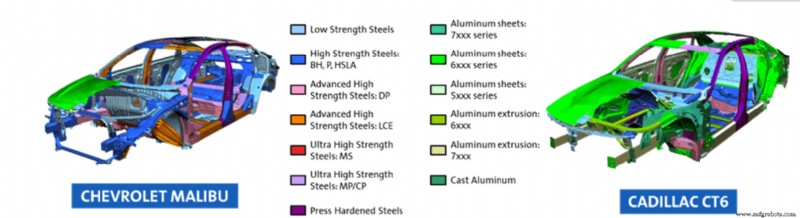

Cadillac CT6, который является первым автомобилем General Motors, изготовленным из смешанных материалов, включает несколько сортов стального листа, алюминиевого листа, литья и профилей, как показано на рисунке 1. Другие автомобили, такие как Chevrolet Malibu, также следуют аналогичной тенденции.

Рис. 1. Кузов из смешанных материалов в белом цвете для Chevrolet Malibu и Cadillac CT6

Рис. 1. Кузов из смешанных материалов в белом цвете для Chevrolet Malibu и Cadillac CT6

Источник:Предотвращение коррозии легких материалов для автомобильной промышленности

Разнородные материалы и сплавы создают проблемы с точки зрения гальванической коррозии и различных коэффициентов теплового расширения. Методы численного моделирования продемонстрировали возможность прогнозирования распределения гальванического тока.

В автомобильных приложениях можно считать, что материал находится под тонкой пленкой электролита. Таким образом, коррозионное поведение (и поведение гальванической коррозии) будет сложным из-за электрохимической системы и пути проводимости, которые постоянно развиваются или изменяются.

Недавно компания-разработчик программного обеспечения разработала тонкопленочную модель для моделирования гальванической коррозии в тонкопленочном электролите, при этом логичным продолжением является повсеместная экспериментальная проверка таких моделей. Первоначальное исследование было многообещающим, указывая на перспективу прогнозирования результатов испытаний в солевом тумане на уровне компонентов. При дальнейшем развитии такие комбинированные модельно-экспериментальные подходы могут оказаться полезными для моделирования общего тока и распределения потенциала всего транспортного средства из смешанных материалов.

Моделирование предлагает более простой подход к моделированию коррозии

Моделирование коррозии позволяет инженеру прогнозировать вероятность коррозии любого компонента в течение заданного периода времени. В качестве параметров можно ввести такие параметры, как относительная влажность и плотность солевой нагрузки. Результаты моделирования можно сравнить с реальными испытаниями в солевом тумане, чтобы проверить срок службы покрытия с точки зрения коррозионной стойкости, а также проверить корреляцию результатов.

Будущее защиты от коррозии благодаря новым технологиям

В настоящее время автомобили включают в себя значительное количество «умных» функций, таких как контроль давления в шинах и другие интеллектуальные диагностические системы, ставшие отраслевым стандартом. Поэтому можно ожидать, что в будущем может быть создана система мониторинга коррозии. Например, соответствующие датчики, способные отслеживать скорость коррозии в критических точках в режиме реального времени, потенциально могут выдавать предупреждения до отказа системы.

Кроме того, машинное обучение и искусственный интеллект могут собирать данные о коррозии в полевых условиях и проводить удаленный анализ данных для получения более точной корреляции между лабораторией и полевыми работами. Это очень важно и актуально для более широкой области коррозии, которая может дополнить и расширить опыт отдельных инженеров.

Техническое обслуживание и ремонт оборудования

- Разработка легких композитных материалов в медицинской промышленности

- Углеродное волокно в автомобильных приложениях

- Elix и Polyscope сотрудничают в создании специальных материалов для автомобильных интерьеров

- 5 самых популярных сельскохозяйственных машин

- Самые популярные материалы для литья пластмасс под давлением

- Основы экструзии пластмасс:процесс, материалы, применение

- Каковы уникальные преимущества легких металлов?

- Различные типы погрузчиков, используемых в строительстве

- Применения для литья в песчаные формы для автомобильного рынка

- Какие металлические материалы используются в электромобилях?