Как часто нужно проверять оборудование?

Это вопрос, который мы часто слышим, когда находимся на заводах, фабриках и шахтах по всему миру. Краткий ответ на этот вопрос заключается в том, что вы должны использовать свой опыт и здравый смысл, подкрепленные логической структурой решений.

Начнем с определения того, что мы подразумеваем под проверками. Проверки включают в себя все объективные и субъективные проверки.

-

Объективные проверки (мы что-то измеряем) путем наблюдения или использования прибора. Инструменты могут включать анализатор вибрации, инфракрасную камеру, вольтметр, расходомер или ультразвуковой.

-

Субъективные проверки - это проверки типа "посмотрите-послушайте-почувствуйте-понюхайте"

Чтобы установить периодичность профилактических осмотров, вам необходимо понять, что такое период развития отказов (FDP).

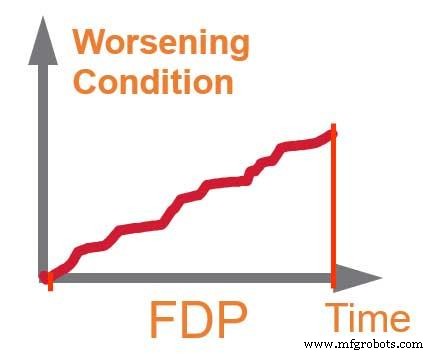

Период развития отказа (FDP) (или кривая Pf)

FDP - это период времени от возможного обнаружения отказа до поломки. Отказ - это когда система или оборудование работают правильно в пределах заданных параметров, но имеют признаки проблем.

Например, центробежный насос может быть кавитационным, но по-прежнему обеспечивает необходимый поток для работы; это неудача, но не поломка. Кавитация в нашем примере в конечном итоге перерастет в пробой. Поломка происходит, когда насос не может выполнять свою функцию.

<центр>

FDP - это разница во времени между сбоем и сбоем . Если в насосе началась кавитация в 6 часов утра, а через 6 дней он вышел из строя в 18 часов, FDP составит 156 часов.

Итак, какова частота проверок?

Теоретический ответ на вопрос очень прост. Примерная частота проверок: FDP / 2 .

Например, если предполагаемый период развития отказа составляет 14 дней, и нам нужно некоторое время, чтобы спланировать и составить график корректирующего обслуживания для этого отказа, чтобы избежать поломки. Разумная частота проверок - 7 дней (FDP / 2). Если периодичность проверки превышает 14 дней, мы можем пропустить неисправность и получить поломку.

Настоящая проблема в том, что мы не знаем, что такое СвДП. Нет ни стандартов, ни документации, и у большинства заводов нет истории о FDP.

Инструменты проверки изменяют FDP

FDP меняется, когда у нас появляется доступ к лучшим инструментам. Например, мы можем обнаружить проблему с подшипником опоры подушки, послушав ее с помощью стетоскопа. Этот метод может дать нам период предупреждения в несколько дней (в среднем, в зависимости от ситуации). Однако, если мы воспользуемся анализатором вибрации, мы, вероятно, сможем обнаружить такую же неисправность как минимум за 6 недель до этого.

Ошибка такая же, но FDP изменился! По большей части, единственная причина, по которой мы покупаем инструменты для проверки, - это увеличить FDP с большей точностью.

В действительности, способность обнаруживать отказ во время FDP также зависит от способности человека проводить осмотр, окружающей среды (освещение, температура, внутреннее и внешнее и т. Д.) И рабочих параметров во время осмотра, конструкции оборудования и доступность и многое другое.

Слишком много переменных

Некоторые переменные, которые приводят к сбоям в работе многих заводов при расчете FDP:

-

У каждого компонента есть много режимов отказа, и каждый режим отказа может иметь разные FDP.

-

FDP может меняться в зависимости от инструмента проверки, техники, лица, проводящего проверку, и т. Д.

-

Каждый компонент работает с разной скоростью, с разной средой и разной нагрузкой.

Все эти переменные неизбежно приводят к тому, что многие растения поступают неправильно ... начать масштабное исследование, чтобы найти ответы на эти переменные.

Почему массовое исследование - не лучший подход? Я имею в виду, что все, что у тебя есть, - это время, верно?

Это не очень хороший подход, потому что в 999 случаях из 1000 у вас не будет данных, необходимых для анализа, и даже если вы это сделаете, лучшая отдача от вложенных средств - это, как правило, обучение ваших людей, а затем их выполнение. проверки, а не выполнение большого анализа.

То, что вы получите, когда проведете сложный анализ без данных, - это предположение, основанное на большом объеме работы, поэтому давайте не будем проводить сложный анализ, а вместо этого сделаем предположение, используя наш опыт, и исключим 99,9% работы.

Пример

Давайте посмотрим на некоторые типичные проблемы с двигателем переменного тока. Этот пример не включает все режимы отказа, например, если вы посмотрите руководство производителя подшипника, подшипник имеет более 50 видов отказа . . Поэтому вместо этого нам нужно рассмотреть наиболее частые и наиболее вероятные проблемы.

Пример:двигатель переменного тока, 125 л.с., нагрузка 80%, круглосуточная работа, запыленная среда.

ОБЩАЯ ПРОБЛЕМА

ПРИГОВОР FDP

ПРОВЕРКА И ПЕРИОДИЧНОСТЬ

Повышение температуры в центре двигателя из-за перегрузки или повреждения обмотки

Недели

Температурный пистолет еженедельно

Вибрация в подшипниках

4-12 недель

Анализ вибрации каждые 2 недели

Скопление грязи на двигателе

1 месяц

Проверяйте / очищайте раз в две недели

Ослабленные болты

1 месяц

Проверяйте болты два раза в неделю

Каркас и фундамент от коррозии

1 год

Детальный визуальный осмотр раз в полгода

Повышение температуры внутреннего подшипника (невозможно получить точные показания температуры внешнего подшипника)

2 недели

Проверяйте подшипник IB с помощью ИК-пистолета еженедельно (не более 170 F 77C)

Электрическая распределительная коробка и кабели

1 месяц

Раз в две недели

Шум от подшипников, обмотки, перегрузки и т. Д.

1 неделя

Другие инструменты, указанные выше, обнаружат источник шума раньше, рекомендуется еженедельно.

Немедленное повреждение, например, обкатка вилочного погрузчика, падение чего-либо на двигатель

Мгновенно

Невозможно обнаружить проблемы на раннем этапе без СвДП.

Увеличение нагрузки (А)

2-4 недели

Текущее значение за неделю (A)

Как упоминалось ранее, существует гораздо больше режимов отказа, я выбрал несколько общих проблем, чтобы проиллюстрировать свою точку зрения.

Обратите внимание, что в правом столбце есть много разных периодичностей проверок, даже если мы проводим упрощенный анализ. Наши оценки являются лишь предположениями и будут варьироваться в зависимости от того, кто проводит инспекцию, типа инструмента и среды, поэтому мы не должны относиться к цифрам слишком серьезно, они являются приблизительными.

Вместо этого вам следует взглянуть на некоторые из них. укороченные интервалы проверок, а затем добавьте к ним некоторые из проверок с более длинными интервалами, так как вы также можете проводить более длительные проверки, когда находитесь там. Они не занимают много времени, и мы просто угадываем интервалы.

В нашем примере с двигателем переменного тока мы могли бы сгруппировать их следующим образом в типичной среде производственного предприятия:

Примеры проверок двигателя переменного тока

Еженедельно

Подшипник Temp IB

Температура в центре двигателя

Вибрируйте ручку на окрашенном участке

Проверьте чистоту двигателя

Проверьте состояние распределительной коробки и кабелей

Визуально проверьте, нет ли воды на двигателе

Проверьте вентилятор с помощью стробоскопа.

Прислушайтесь к необычным шумам

Ежемесячно

Измерение силы тока

Анализ вибрации с помощью анализатора (отличается от пера, указанного выше)

6 месяцев

Тщательно проверьте основание (сталь) и фундамент (бетон)

Другие проверки

Если это критический двигатель, возможно, вы захотите провести полный анализ двигателя или проверить утечку на землю.

Распространенная логическая ошибка

Частота профилактических осмотров основана на FDP, а не на сроке службы компонентов или критичности работы оборудования.

Жизнь компонента не имеет никакого отношения к частоте проверок . Например, у завода мирового класса средний срок службы двигателя составляет 18 лет, некоторых двигателей - около 25 лет.

Тем не менее, FDP для наиболее распространенных режимов отказа для этих двигателей, скорее всего, составляет 1-4 недели, поэтому статистика срока службы не имеет ничего общего с частотой проверок.

Распространенный ошибочный аргумент - «мы проверяли этот компонент в течение 3 лет и не обнаружили никаких проблем». Поэтому они увеличивают периодичность проверок с одной до четырех недель. Тот факт, что вы не обнаружили проблемы, не имеет ничего общего с FDP, он не изменился только потому, что компонент работает без каких-либо признаков сбоя.

Если этот компонент выйдет из строя, это может произойти через 15 лет, FDP все еще может длиться две недели, и вам нужно его поймать, если это будет финансово жизнеспособным. Если вы измените период проверки на четыре недели, вы пропустите его примерно на 50% +.

Критичность не влияет на FDP, но может быть фактором, когда мы назначаем периодичность проверок.

Критичность двигателя является решающим фактором при оценке финансовой окупаемости и может изменить выбор частоты проверок, поскольку мы не уверены в FDP.

СвДП - предположение. Таким образом, очень важный компонент может проверяться чаще, потому что мы действительно не знаем FDP. Это страховой полис.

Подводя итоги этой статьи:

-

Частота проверок основана на FDP, а не на критичности или сроке службы компонентов.

-

FDP для всех видов отказов совершенно нереально и непрактично предсказать. Однако мы можем довольно хорошо догадаться, что это такое.

-

Если у вас нет очень хороших исторических данных о том, что такое FDP, не тратьте время на подробное исследование, сделайте разумное предположение, это то, что вы в любом случае получите с исследованием без надежных данных.

-

Если у вас есть данные FDP, спросите, лучше ли потратить усилия на обучение людей тому, как проводить проверки, а также планировать и составлять график корректирующих действий, вместо того, чтобы проводить крупномасштабное исследование. Гораздо выгоднее тратить время на то, чтобы сделать выполнение хороших проверок реальностью.

Мы приглашаем вас связаться с IDCON с комментариями или вопросами. А остальные наши видео можно посмотреть на нашем канале YouTube.

Техническое обслуживание и ремонт оборудования

- Сколько пользователей должно быть у вашей CMMS?

- Как вы должны внедрить IoT в свой бизнес в 2022 году?

- Как часто следует проверять ваш станок с ЧПУ?

- Стоит ли арендовать оборудование, необходимое для строительного бизнеса?

- Как часто мне следует проверять промышленное оборудование?

- Почему вам следует выбирать отремонтированное промышленное оборудование

- 3 причины, по которым вам следует обновить свое промышленное оборудование

- Почему вы должны подумать о карьере в области машин и оборудования

- Как часто вам нужно проводить осмотр крана

- Руководство по продукту:как часто нужно проверять свое оборудование?