Газонокосилка

<час />

Фон

Газонокосилка - это механическое устройство, которое буквально сбривает поверхность травы с помощью быстро вращающегося лезвия или лезвий.

На протяжении веков траву косили рабочие, которые ходили по пастбищам или полям с небольшими острыми косами. Ручная стрижка была не только утомительной и медленной, но и неэффективной - косы работали хорошо только тогда, когда трава была влажной. Первое механическое устройство для стрижки травы появилось в 1830 году, когда английский текстильщик по имени Эдвин Баддинг разработал газонокосилку, якобы основанную на текстильной машине, используемой для стрижки ворса с ткани. Цилиндрическая косилка Баддинга была прикреплена к заднему ролику, который приводил ее в движение цепным приводом, и она сбривала траву с изогнутой режущей кромкой, прикрепленной к цилиндру. Он создал два размера:большой и маленький. Большую косилку должны были запрячь лошади, чьи копыта временно обуты в резиновые сапоги, чтобы они не повредили дерн; одним из первых приобрел эту модель главный садовник Лондонского зоопарка. Буддинг продавал косилку меньшего размера сельским джентльменам, которые, как он утверждал, «найдут в [своей] машине забавное, полезное и полезное упражнение».

Механизированная стрижка травы, очевидно, приживалась медленно, возможно, потому, что косилка Budding была довольно тяжелой, а также неэффективной. Только два производителя газонокосилок представили свои машины на Великой выставке в Англии в 1851 году. Однако несколько десятилетий спустя новые машины испытали всплеск популярности из-за интереса к большому теннису, который возник в Англии в конце викторианской эпохи. На рубеже веков первоначальные конструкции Баддинга были улучшены. Эти усовершенствованные машины, весившие значительно меньше своих предшественников и основанные на конструкции боковых колес, которые до сих пор используются в самых популярных косилках, вскоре стали использоваться во дворах по всей Англии.

Первые газонокосилки были разработаны в 1897 году немецкими компаниями Benz и New York Lawn Mower Company. Два года спустя английская компания разработала собственную модель; Однако ни одна из этих компаний не производила серийно свои разработки. В 1902 году была изготовлена и продана первая промышленная косилка, разработанная Джеймсом Эдвардом Рэнсомом. Хотя в косилке Ransome было пассажирское сиденье, в большинстве ранних косилок его не было, и даже сегодня самые популярные модели выталкиваются сзади.

В настоящее время механические косилки доступны в четырех основных исполнениях:роторная косилка, барабанная косилка, ездовая косилка и трактор. Поскольку роторная косилка является наиболее распространенной, она находится в центре внимания этой статьи. Роторные косилки, толкаемые сзади, оснащены одним вращающимся ножом, заключенным в корпус и поддерживаемым колесами. Когда двигатель вращается, он вращает лезвие. Лезвие вращается со скоростью 3000 оборотов в минуту, что составляет практически 19 000 футов (5 800 метров) в минуту на кончике лезвия, где на самом деле происходит резка. Лучшие роторы имеют форму рога изобилия или аэродинамической трубы, изгибающуюся вокруг передней части корпуса и заканчивающуюся разгрузочным желобом, через который вылетает скошенная трава. Самоходные модели приводятся в движение цепью или ремнем, соединенным с приводным валом двигателя. Коробка передач обычно вращает горизонтальную ось, которая, в свою очередь, вращает колеса. Некоторые модели имеют большой подвижный блок с цепным или ременным приводом, который поднимается вверх и устанавливается на колеса.

Роторная косилка оснащена несколькими лезвиями, прикрепленными с обоих концов к барабанам, прикрепленным к колесам. Соединенный приводной вал двигателя, который вращает мотовило, при желании также может быть приспособлен для приведения в движение косилки. Перекрывая траву, пять-семь лезвий этой машины прижимают ее к косилочной балке в нижней части косилки. Затем один или несколько роликов сглаживают и уплотняют скошенные обрезки, когда косилка проходит по ним. Роторные косилки более эффективны, чем роторные косилки, потому что последние фактически используют только конец лезвия для большей части стрижки, тогда как фиксированные лезвия в барабанной косилке режут по всей длине обоих краев. Однако роторные косилки проще в производстве, потому что их базовая конструкция проще, и они также предпочтительнее барабанных косилок на большинстве типов дерна. По оценкам отрасли, большинство из 40 миллионов косилок, используемых в любую летнюю субботу, являются роторными косилками.

Сырье

Типичная газовая мотокосилка может иметь до 270 отдельных деталей, в том числе технологически продвинутый двух- или четырехтактный двигатель, множество обработанных и формованных деталей, различные узлы, приобретаемые у внешних подрядчиков, и множество стандартных деталей. аппаратное обеспечение. Большинство этих деталей - металлические, включая основные компоненты:поддон косилки, руль, двигатель и ножи. Однако некоторые из них сделаны из пластика, например, боковые разгрузочные желоба, крышки и заглушки.

Производственный

процесс

Производство обычной роторной газонокосилки требует точного управления запасами, стратегического размещения деталей и персонала, а также синхронизации людей и задач. В некоторых случаях роботизированные ячейки используются вместе с обученной рабочей силой.

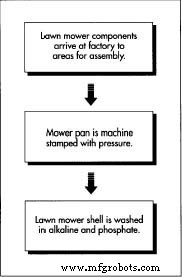

Выгрузка и распределение компонентов

- 1 Компоненты, доставленные на погрузочную площадку завода, перемещаются вилочными погрузчиками или подвесными тележками в другие центры для формовки, обработки, окраски или, если они не требуют дополнительных работ по прибытии, сборки.

После прибытия на завод различные детали формуются, окрашиваются и собираются. Чаша косилки проходит машинную штамповку перед плазменной резкой, в результате чего в поддоне образуются отверстия. Остальные части привариваются к поддону, а затем вся оболочка готовится к нанесению электростатического лакокрасочного покрытия.

После прибытия на завод различные детали формуются, окрашиваются и собираются. Чаша косилки проходит машинную штамповку перед плазменной резкой, в результате чего в поддоне образуются отверстия. Остальные части привариваются к поддону, а затем вся оболочка готовится к нанесению электростатического лакокрасочного покрытия.

Поддон косилки

- 2 Стальной поддон косилки, самая большая деталь, которая используется в различных моделях, сначала подвергается штамповке на станке под воздействием высоких температур и давления. Затем сковорода транспортируется в роботизированную ячейку, где плазменный резак создает в ней отверстия. Термин плазма относится к любому из ряда газов (обычно используется аргон), который может быть нагрет до высокой температуры и сильно ионизирован, проходя через сжатую электрическую дугу. Направленный через узкое отверстие горелки, этот горячий ионизированный газ можно использовать как для резки, так и для сварки.

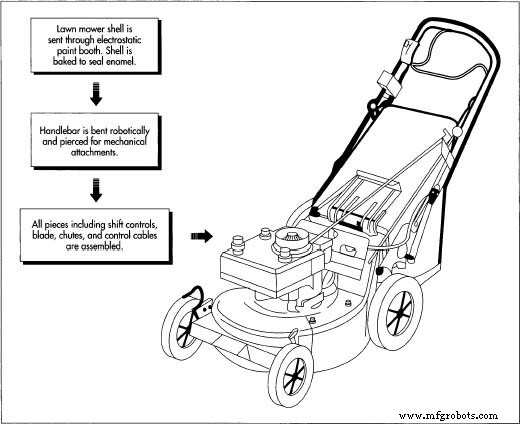

- 3 После приваривания других элементов, таких как перегородки (отклоняющие пластины), готовый противень и ряд других открытых частей окрашиваются порошковой краской в герметичном помещении. Порошковая покраска подразумевает тщательную промывку деталей в щелочных и фосфатных растворах и их ополаскивание для герметизации поверхностей. Затем детали прикрепляются к подвесным конвейерам и пропускаются через краску . будка. Мелкие частицы краски распыляются из пистолета, который наполняет их электростатическим зарядом, противоположным заряду, передаваемому окрашиваемой детали, который заставляет краску равномерно прилипать к поверхности деталей. Затем детали запекаются в печах, чтобы получить прочно закрепленное эмалеподобное покрытие. Сковорода

Оболочка окрашивается электростатически, а затем запекается, чтобы запечатать краску. Между тем, ручку сгибают и протыкают роботы, а затем собирают остальные компоненты. и другие части теперь готовы противостоять многолетнему воздействию агрессивных травяных жидкостей и постоянному перчинку из-за грязи и мусора, выбрасываемых в процессе стрижки.

Оболочка окрашивается электростатически, а затем запекается, чтобы запечатать краску. Между тем, ручку сгибают и протыкают роботы, а затем собирают остальные компоненты. и другие части теперь готовы противостоять многолетнему воздействию агрессивных травяных жидкостей и постоянному перчинку из-за грязи и мусора, выбрасываемых в процессе стрижки.

Формирование руля

- 4 Руль создан в роботизированной ячейке, механические руки которой выполняют три операции. В трубогибе трубку сначала изгибают как минимум в четырех местах. Вторая операция прессования сглаживает концы, а третья пробивает около четырнадцати круглых и квадратных отверстий в трубке. Эти отверстия подходят для пускового механизма, управления приводом отвала и колес, а также для крепления поддона. Готовый руль затем транспортируется на станцию сборки, где добавляются многие элементы управления.

Другие узлы

- 5 Другие основные узлы также создаются в различных производственных центрах с использованием формованных, обработанных или приобретенных материалов и стандартного оборудования. Детали, приобретаемые у внешних поставщиков, включают двигатели, изготовленные в соответствии с физическими и эксплуатационными характеристиками производителя, шины, механизмы переключения передач, жгуты проводов и подшипники. Пластмассовые детали, изготовленные литьем под давлением, приобретаются для использования в боковых разгрузочных желобах, крышках и заглушках. Литье под давлением относится к процессу, при котором расплавленный пластик впрыскивается в форму, а затем охлаждается. По мере охлаждения пластик принимает форму формы.

- 6 сборочных бригад собирают шесть или более основных узлов на прокатную линию в темпе, который определяется задачей и необходимыми навыками. Двигатель сначала помещается в перевернутом виде в крепление рамы, и поддон косилки привинчивается вместе с приводным механизмом. Затем идут задняя ось, кронштейны и тяги для фиксации рычагов переключения передач. Лезвие и соответствующие колеса сцепления и детали крепятся к двигателю через отверстие в поддоне с помощью предварительно установленных динамометрических ключей с пневматическим приводом. После того, как другой член команды добавляет оборудование и колеса, устройство переворачивается на колеса. Руль прикреплен, тросы управления закреплены и установлены. Наконец, косилка - каждая косилка - проверяется на работоспособность перед отправкой дилерам, где производятся некоторые окончательные настройки.

Контроль качества

Инспекторы контролируют производственный процесс на протяжении всего производственного цикла, проверяя посадки, швы, допуски и отделку. В частности, тщательно исследуется операция покраски. Образцы каждой окрашенной детали регулярно снимаются с линии для ультразвукового тестирования, процесса, в котором используется коррозионная активность, создаваемая в соляной ванне, для имитации 450 часов непрерывного воздействия окружающей среды. Окрашенные детали также подвергаются царапинам, а износ открытой поверхности отслеживается на предмет явных признаков ржавчины. При необходимости циклы окраски или очистки корректируются, чтобы обеспечить высокое качество и долговечность отделки.

Окончательное тестирование производительности - последний шаг в последовательности сборки - гарантирует надежность и безопасность для пользователей. В каждый двигатель добавляется небольшое количество газомасляной смеси. Техник проворачивает двигатель и проверяет его обороты с помощью манометра; элементы привода и предохранительные выключатели также проверяются. Согласно действующим правилам Комиссии по безопасности потребительских товаров, нож косилки во время работы должен остановиться в течение трех секунд после отпускания ручки управления.

Будущее

Как и многие другие машины, газонокосилка выиграет от разработки новых и более эффективных источников энергии. Недавнее изобретение - газонокосилка на солнечной энергии, которая в качестве топлива использует энергию солнца, а не бензин. Он не требует настройки или замены масла и работает очень тихо. Возможно, его самый большой недостаток - это энергоемкость его батареи . можно хранить:достаточно только на два часа резки, после чего должны последовать три дня зарядки. Однако по мере разработки аккумуляторов с большей емкостью хранения этот недостаток исчезнет.

Производственный процесс

- Что такое VMC Machining?

- Руководство по лазерной маркировке алюминия

- Сварка MIG против сварки TIG

- Руководство по лазерной маркировке

- Рекомендации по высокопроизводительной швейцарской обработке

- Руководство по созданию прототипов с ЧПУ

- Понимание процесса изготовления вала

- Что такое маркировка волоконным лазером?

- Электрополировка против пассивации

- Что такое пассивация нержавеющей стали?