Стиральный порошок

<час />

Фон

Первые мыла производили в древние времена различными способами, чаще всего путем кипячения жиров и золы. Археологи, проводившие раскопки в древнем Вавилоне, обнаружили свидетельства того, что такое мыло использовалось еще в 2800 г. до н. Э. Ко второму веку нашей эры римляне регулярно производили мыло, которое, вероятно, начали производить еще раньше.

В средние века в Европе использование мыла сократилось. Однако к пятнадцатому веку его использование и производство возобновились, и мыло на основе оливкового масла, произведенное в Кастилии, Испания, продавалось во многих частях известного мира. Кастильское мыло, которое доступно и сегодня, сохранило репутацию высококачественного продукта.

В колониальный период и в восемнадцатом веке американцы производили собственное мыло в домашних условиях, и большинство из них продолжало производить его, пока производство мыла не переместилось из частных домов, чтобы стать отраслью в 1930-х годах. Первое моющее средство, или искусственное мыло, было произведено в Германии во время Первой мировой войны. В 1946 году появилось первое моющее средство, содержащее поверхностно-активное вещество . (поверхностно-активный агент или мыло) и строительный агент (химическое вещество, которое улучшает характеристики поверхностно-активного вещества, а также делает процесс стирки более эффективным в других отношениях). Под влиянием экономического процветания и разработки относительно недорогих стиральных машин после Второй мировой войны продажи моющих средств резко выросли; к 1953 году они превзошли продажи мыла в Соединенных Штатах.

Сырье

Хотя люди обычно называют стиральный порошок «мылом», на самом деле это синтетическая комбинация, которая действует так же, как мыло, с некоторыми существенными улучшениями. Мыло очищает, потому что каждая молекула мыла состоит из углеводородной цепи и карбоксильной группы (жирных кислот), которые выполняют две важные функции. Карбоксилатный конец молекулы мыла является гидрофильным, что означает, что он притягивается к воде, в то время как углеводородный конец молекулы является гидрофобным (отталкивается водой) и притягивается маслом и жиром в грязи. В то время как гидрофобный конец молекулы мыла прикрепляется к грязи, гидрофильный конец прикрепляется к воде. Грязь, прикрепленная к карбоксилатному концу молекулы, химически уносится с очищаемой одежды в воду для стирки. Правильное встряхивание и полоскание одежды способствует процессу очищения.

Основная трудность с использованием мыла для стирки белья проявляется, когда оно используется в жесткой воде - воде, богатой природными минералами, такими как кальций, магний, железо и марганец. Когда эти химические вещества вступают в реакцию с мылом, они образуют нерастворимый творог, называемый осадком. Трудно смыть, осадок оставляет видимые отложения на одежде и делает ткань жесткой. Даже не очень жесткая вода со временем будет производить осадки.

В то время как углеводороды, используемые в мыле, обычно получают из растений или животных, те, что используются в моющих средствах, могут быть получены из сырой нефти. Добавление серной кислоты к обработанному углеводороду дает молекулу, аналогичную жирным кислотам в мыле. Добавление щелочи к смеси создает молекулу поверхностно-активного вещества.  При приготовлении порошкового моющего средства для стирки с помощью блендера ингредиенты - поверхностно-активное вещество, модифицирующие добавки, вещества против переосаждения и парфюмерия - просто смешиваются в миксере, отправляются на конвейерную ленту и соответственно упаковываются. Этот метод предпочитают более мелкие компании. которые не связываются с минералами в жесткой воде, что позволяет избежать накопления осадков.

При приготовлении порошкового моющего средства для стирки с помощью блендера ингредиенты - поверхностно-активное вещество, модифицирующие добавки, вещества против переосаждения и парфюмерия - просто смешиваются в миксере, отправляются на конвейерную ленту и соответственно упаковываются. Этот метод предпочитают более мелкие компании. которые не связываются с минералами в жесткой воде, что позволяет избежать накопления осадков.

Помимо поверхностно-активного вещества, современные моющие средства содержат еще несколько ингредиентов. Среди наиболее значимых - строители, химические вещества, которые служат нескольким целям. Самое главное, они увеличивают эффективность ПАВ. Они также связывают минералы в жесткой воде, что означает, что они удерживают их в растворе, предотвращая их выпадение в осадок. Кроме того, строители могут эмульгировать масло и жир в крошечные шарики, которые можно смыть. Некоторые из них, например силикат натрия, препятствуют коррозии и помогают предотвратить повреждение стиральной машины моющим средством. Другие добавки вносят свой вклад в химический баланс воды для стирки, обеспечивая ее эффективную стирку.

Современные моющие средства содержат несколько других ингредиентов, в том числе средства против повторного осаждения, химические вещества, которые помогают предотвратить оседание грязи на выстиранной одежде. Флуоресцентные отбеливающие агенты также широко распространены. Преобразуя невидимый ультрафиолетовый свет в видимый синий свет, они помогают поддерживать яркость или белизну. Кислородные отбеливатели, такие как перборат натрия, улучшают моющие свойства смеси, особенно в продуктах с низким или бесфосфатным содержанием, а также помогают удалять некоторые типы пятен. Технологические добавки, такие как сульфат натрия, также используются для предотвращения слеживания и стандартизации плотности продукта.

Ферменты и отдушки также содержатся в коммерческих моющих средствах. Ферменты (тип протеина) расщепляют некоторые пятна, чтобы их было легче удалить, и являются важным ингредиентом в различных средствах для предварительного замачивания, используемых для обработки сильно загрязненной одежды перед стиркой. Духи или отдушки скрывают запах грязи и любой химический запах самого моющего средства. Средства контроля образования пены также играют роль в моющих средствах - слишком большое количество пены может вызвать механические проблемы со стиральной машиной.

Производственный

процесс

Хотя существует три способа производства стирального порошка, сегодня широко используются только два. В процессе блендера, который предпочитают небольшие компании, ингредиенты смешиваются в больших чанах перед упаковкой. Используемые машины очень большие:обычный блендер вмещает 4 000 фунтов (1816 кг) смешанного материала, но блендеры могут выдерживать нагрузки от 500 до 10 000 фунтов (от 227 до 4540 кг). По отраслевым стандартам это небольшие партии, для которых идеально подходит процесс блендера. Хотя может произойти некоторое оседание, полученное моющее средство имеет высокое качество и может конкурировать с моющими средствами, полученными с помощью других процессов. Второй широко используемый метод производства называется агломерацией. В отличие от блендера, он является непрерывным, поэтому его предпочитают очень крупные производители моющих средств. В процессе агломерации можно производить от 15 000 до 50 000 фунтов (от 6 800 до 22 700 кг) моющего средства в час. В третьем методе сухие ингредиенты смешиваются с водой перед сушкой горячим воздухом. Хотя получаемый продукт имеет высокое качество, затраты на топливо и технические проблемы, связанные с вентилированием, повторным нагревом и повторным использованием воздуха, привели к тому, что этот метод в значительной степени был заменен агломерацией.

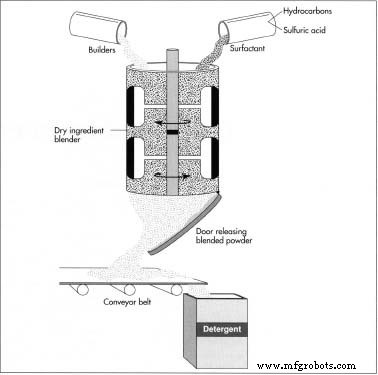

Процесс блендера

- 1. Сначала ингредиенты загружаются в одну из двух машин:барабанный блендер или ленточный блендер. Галтовочный блендер, имеющий форму прямоугольной коробки, вращается и встряхивается снаружи машиной, а ленточный блендер представляет собой цилиндр, снабженный лезвиями для соскабливания и смешивания ингредиентов. После смешивания ингредиентов внутри блендера открывается дверной проем в нижней части чаши. Когда блендер все еще перемешивает ингредиенты, смеси позволяют стечь на конвейерную ленту или другое устройство для подачи. Затем лента перемещает моющее средство в другое место на предприятии, где его можно сбрасывать в коробки или картонные коробки для доставки оптовикам или дистрибьюторам.

Процесс агломерации

- 2 В этом методе сухие ингредиенты для моющего средства сначала загружаются в большую машину, известную как агломератор Shuggi . (Производитель - Shuggi). Внутри агломератора острые вращающиеся лезвия перемешивают материал до мелкой консистенции; процесс напоминает текстуру пищи в кухонном комбайне.

- 3 После смешивания сухих ингредиентов жидкие ингредиенты распыляются на сухую смесь через форсунки, установленные в стенках агломератора. Смешивание продолжается, вызывая экзотермическую (выделяющую тепло) реакцию. Полученная смесь представляет собой горячую вязкую жидкость, похожую на желатин, но не затвердевающую.

- 4 Затем жидкость выливается из агломератора. Когда он покидает машину, он собирается на сушильной ленте, где собственное тепло, воздействие воздуха и воздуходувки горячего воздуха делают его хрупким - его легко раздавить или крошить. Затем свежеприготовленное моющее средство измельчается и проталкивается через калибровочные сита, которые предотвращают попадание на рынок крупных комков несмешанного продукта. Результатом этого процесса является сухое моющее средство, состоящее из гранул смешанного моющего средства.

Метод суспензии

- 5 В этом процессе ингредиенты растворяются в воде, образуя суспензию. С помощью насоса суспензия выдувается через сопла в верхней части конусообразного контейнера, когда горячий сухой воздух одновременно нагнетается в нижнюю часть конуса. По мере высыхания суспензии «шарики» сухого моющего средства падают на дно конуса, где их можно собрать для упаковки.

Жидкое моющее средство

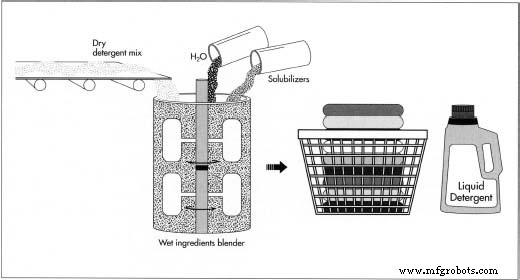

- 6 Если моющее средство должно быть жидким, а не порошковым, его просто снова смешивают - после того, как все ингредиенты смешаны - с раствором, состоящим из воды и различных химикатов, известных как солюбилизаторы. Солюбилизаторы способствуют более полному и равномерному смешиванию воды и моющего средства.

Контроль качества

Производители постоянно контролируют качество своих моющих средств и используют одни и те же методы тестирования для оценки эффективности новых продуктов. В одном методе свет падает на кусок ткани, который был загрязнен и затем промыт в тестируемом моющем средстве. В  Чтобы получить жидкое моющее средство, сухой порошок просто снова смешивают с раствором, состоящим из воды и химикатов, известных как «солюбилизаторы». Эти химические вещества способствуют более равномерному смешиванию воды и моющего средства. Количество отраженного света по сравнению с количеством, отраженным образцом исходной ткани, является мерой чистоты. Уровень отражения 98 процентов считается неплохим и указывает на то, что моющее средство было очищено должным образом.

Чтобы получить жидкое моющее средство, сухой порошок просто снова смешивают с раствором, состоящим из воды и химикатов, известных как «солюбилизаторы». Эти химические вещества способствуют более равномерному смешиванию воды и моющего средства. Количество отраженного света по сравнению с количеством, отраженным образцом исходной ткани, является мерой чистоты. Уровень отражения 98 процентов считается неплохим и указывает на то, что моющее средство было очищено должным образом.

Другой метод заключается в лабораторном сжигании небольшого количества загрязненного, а затем отмытого материала. Вес золы плюс вес газообразных продуктов сгорания показывают, сколько грязи осталось в ткани после стирки. Результат, который намного выше, чем у чистого тестового образца, указывает на то, что в вымытом образце осталось значительное количество грязи. Естественно, цель - максимально приблизиться к весу чистого контрольного образца.

Побочные продукты

В последние годы промышленность по производству стиральных порошков столкнулась с двумя экологическими проблемами, обе из которых, похоже, были успешно решены. Экологи были обеспокоены тем, что производители фосфатов добавили большое количество соединений фосфора в водные пути страны. Действуя как удобрение, фосфор стимулировал рост водорослей, и эти неестественно большие посевы водорослей значительно истощали количество растворенного кислорода в воде. Это уменьшение свободного кислорода нанесло вред другим морским обитателям, тем самым угрожая нарушить нормальные экологические модели.

Эта проблема, а также давление окружающей среды и законодательство, которое она вызвала в конце 1960-х годов, побудили производителей разработать эффективные строительные материалы, не содержащие фосфаты. Сегодня моющие средства, продаваемые во многих штатах, не содержат фосфатов. Хотя эта корректировка не повлекла за собой изменений в производственном процессе, потребовались исследовательские усилия, которые заняли несколько месяцев, чтобы разработать удовлетворительную альтернативу.

Более ранней экологической проблемой было появление излишка пены моющих средств в водных путях страны. В начале 1950-х годов, когда использование стиральных машин и моющих средств в домашних условиях росло взрывными темпами, было несколько случаев появления большого количества пены в реках и ручьях, хотя моющее средство могло быть не единственной причиной пенообразования. В течение пяти лет, с 1951 по 1956 год, было обнаружено, что причиной этого является обычное поверхностно-активное вещество, АБС (алкилбензолсульфонат), ингредиент моющего средства, способствующий пенообразованию. Сложная молекулярная структура АБС не разлагалась достаточно быстро, чтобы предотвратить вспенивание после слива промывочной воды. Проверенной замены сразу не оказалось. Однако, начиная с 1956 года, производители заменили ABS на LAS (линейный алкилатсульфонат), который быстро разлагается, и с того времени LAS является основным вспенивающим агентом в моющих средствах.

Производственный процесс