Бетон

<час />

Фон

Бетон - это затвердевший строительный материал, созданный путем объединения химически инертного минерального заполнителя (обычно песка, гравия или щебня), связующего вещества (природного или синтетического цемента), химических добавок и воды. Хотя люди обычно используют слово «цемент» в качестве синонима бетона, на самом деле эти термины обозначают разные вещества:цемент, который включает в себя широкий спектр тонкоизмельченных порошков, которые затвердевают при смешивании с водой, представляет собой лишь один из нескольких компонентов в современном мире. конкретный. По мере высыхания бетона он приобретает подобную камню консистенцию, что делает его идеальным для строительства дорог, мостов, систем водоснабжения и канализации, заводов, аэропортов, железных дорог, водных путей, систем общественного транспорта и других структур, составляющих значительную часть территории США. богатство. По данным Национального института стандартов и технологий (NIST), строительство таких объектов само по себе является одной из крупнейших отраслей промышленности страны и составляет около 10 процентов валового национального продукта. Ежегодно в Соединенных Штатах производится гидравлический цемент стоимостью более 4 миллиардов долларов, разновидность которого затвердевает под водой, для использования в бетонных конструкциях стоимостью 20 миллиардов долларов. Стоимость всех цементных конструкций в США исчисляется триллионами долларов, что примерно соизмеримо с предполагаемой стоимостью ремонта этих конструкций в течение следующих двадцати лет.

Слова «цемент» и «бетон» имеют латинское происхождение, что отражает вероятность того, что древние римляне первыми использовали эти вещества. Многие примеры римского бетонного строительства сохранились в странах, окружающих Средиземное море, где римские строители имели доступ к многочисленным месторождениям природного цемента. Природный цемент состоит в основном из извести, полученной из известняка и часто в сочетании с вулканическим пеплом. Он составлял основу большей части гражданского строительства до восемнадцатого века, когда были разработаны первые синтетические цементы.

Самый ранний искусственный цемент, называемый гидравлической известью, был разработан в 1756 году, когда английскому инженеру по имени Джон Смитон понадобился прочный материал для восстановления маяка Эддистоун у побережья Девона. Хотя римляне использовали гидравлический цемент, формула была утеряна после краха их империи в V веке нашей эры, пока Смитон не изобрел ее заново. В начале девятнадцатого века несколько других англичан внесли свой вклад в улучшение синтетического цемента, в первую очередь Джозеф Аспдин и Исаак Чарльз Джонсон. В 1824 году Аспдин получил патент на синтетическую смесь известняка и глины, которую он назвал портландцементом, потому что он напоминал известняк, добытый на английском острове Портленд. Однако продукт Аспдина был не таким прочным, как продукт, произведенный в 1850 году Джонсоном, формула которого легла в основу портландцемента, широко используемого до сих пор. Бетон, изготовленный из портландцемента, считается лучше, чем бетон из натурального цемента, потому что он прочнее, долговечнее и имеет более стабильное качество. Согласно Американскому обществу испытаний материалов (ASTM), портландцемент изготавливается путем смешивания известкового (состоящего в основном из карбоната кальция) материала, такого как известняк, с материалами, содержащими кремнезем, глинозем и оксид железа. Затем эти вещества сжигают до тех пор, пока они не сольются вместе, и полученная примесь, или клинкер, измельчается с образованием портландцемента.

Хотя портландцемент быстро вытеснил природный цемент в Европе, технологии производства бетона в США значительно отставали. В Америке природный цементный камень был впервые обнаружен в начале 1800-х годов, когда он использовался для строительства канала Эри. Строительство таких внутренних водных путей привело к созданию ряда американских компаний по производству природного цемента. Однако из-за большей прочности портландцемента многие инженеры-строители предпочитали заказывать его в Европе, несмотря на дополнительные затраты времени и средств. Томас Эдисон очень интересовался портландцементом и даже отлил из этого материала корпуса фонографов. Когда в начале 1870-х годов промышленность Соединенных Штатов выяснила, как производить портландцемент, производство природного цемента в Америке начало сокращаться.

После улучшения портландцемента, в конце девятнадцатого века, когда был изобретен железобетон, произошла следующая крупная инновация в технологии производства бетона. Хотя бетон легко сопротивляется сжатию, он плохо переносит растяжение, и эта слабость означала, что его нельзя было использовать для строительства конструкций, таких как мосты или здания с арками, которые будут подвергаться действию изгиба. Французские и английские инженеры впервые устранили этот недостаток в 1850-х годах, вставив стальные стержни в те части бетонной конструкции, которые подвержены растягивающим напряжениям. Хотя сам бетон не укрепляется, конструкции, построенные из железобетона, лучше выдерживают изгиб, и к началу двадцатого века этот метод стал использоваться во всем мире.

Другой вид усиленного бетона, предварительно напряженный бетон, получил патент США в 1888 году. Однако он не использовался широко до Второй мировой войны, когда было построено несколько больших доков и мостов, в которых он использовался. Вместо того, чтобы армировать высоконапряженную часть бетонной конструкции сталью, инженеры теперь могли сжать часть бетона, прежде чем подвергать ее нагрузке, тем самым увеличивая ее способность противостоять растяжению.

Сегодня разные типы бетона подразделяются на категории в зависимости от способа укладки. Готовый или предварительно смешанный бетон дозируется и перемешивается на центральном заводе перед доставкой на объект. Поскольку этот тип бетона иногда перевозят в грузовике с мешалкой, он также известен как бетон с транзитной смесью. Термоусадочный бетон частично смешивается на центральном заводе, а затем его смешивание завершается по пути к строительной площадке.

Сырье

Конструкционный бетон обычно содержит одну часть цемента, две части мелкого минерального заполнителя и четыре части крупного минерального заполнителя, хотя эти пропорции часто меняются для достижения прочности и гибкости, необходимых в конкретных условиях. Кроме того, бетон содержит широкий спектр химикатов, которые придают ему характеристики, необходимые для конкретных применений. Портландцемент, который чаще всего используется в бетоне, изготавливается из комбинации известкового материала (обычно известняка) и кремнезема и глинозема, встречающихся в виде глины или сланца. В меньших количествах он также может содержать оксид железа и магнезию. Заполнители, которые составляют 75 процентов бетона по объему, улучшают образование и текучесть цементного теста и улучшают структурные характеристики бетона. Сорт мелкого помола содержит частицы до. 20 дюймов (пять миллиметров) размером, в то время как крупный сорт включает частицы размером от. 20 к. 79 дюймов (20 миллиметров). Для массивной конструкции размер частиц заполнителя может превышать 1,50 дюйма (38 мм).

Агрегаты также можно классифицировать по типу породы, из которой они состоят:среди прочего, базальт, кремень и гранит. Другой тип агрегата - это пуццолана, кремнистый и глиноземистый материал, часто получаемый из вулканического пепла. Химически реагируя с известняком и влагой, он образует гидраты силиката кальция, которые составляют основу цемента. Пуццолан обычно добавляют в пасту портландцемента, чтобы усилить его уплотнение. Один тип вулканического минерала, силикат алюминия, был объединен с кремнистыми минералами, чтобы сформировать композит, который снижает вес и улучшает сцепление между бетонными и стальными поверхностями. Его приложения включают сборные железобетонные изделия и асфальтобетонные покрытия для автомагистралей. Летучая зола, побочный продукт сжигания угля на электростанции, который содержит алюмосиликат и небольшое количество извести, также проходит испытания в качестве возможного пуццоланового материала для цемента. Объединение летучей золы с известью (CaO) в гидротермальном процессе (в котором используется горячая вода под давлением) также дает цемент.

В цемент добавляется широкий спектр химикатов, которые действуют как пластификаторы, суперпластификаторы, ускорители, диспергаторы и водоредуцирующие агенты. Эти добавки, называемые добавками, могут использоваться для повышения удобоукладываемости цементной смеси, еще не затвердевшей, прочности цемента после нанесения и повышения водонепроницаемости материала. Кроме того, они могут уменьшить количество воды, необходимой для получения удобоукладываемости, и количество цемента, необходимого для создания прочного бетона. Ускорители, которые сокращают время схватывания, включают хлорид кальция или сульфат алюминия и другие кислотные материалы. Пластификаторы или суперпластификаторы увеличивают текучесть свежей цементной смеси при том же соотношении вода / цемент, тем самым улучшая удобоукладываемость смеси, а также ее легкость нанесения. Типичные пластификаторы включают материалы на основе поликарбоновых кислот; суперпластификаторы представляют собой конденсаты сульфированного меламиноформальдегида или сульфанированного нафталинформальдегида. Замедлители, другой тип добавок, используются для замедления схватывания бетона. К ним относятся растворимые соли цинка, растворимые бораты и материалы на основе углеводов. Газообразующие добавки, порошкообразный цинк или алюминий в сочетании с гидроксидом кальция или перекисью водорода, используются для образования пенобетона путем образования пузырьков водорода или кислорода, которые захватываются цементной смесью.

Цемент считается хрупким материалом; Другими словами, он легко ломается. Таким образом, было разработано множество добавок для повышения прочности бетона на разрыв. Один из способов - комбинировать полимерные материалы, такие как поливиниловый спирт, полиакриламид или гидроксипропилметилцеллюлоза, с цементом, получая то, что иногда называют бездефектным цементом. Другой метод заключается в добавлении волокон из нержавеющей стали, стекло, либо карбон. Эти волокна могут быть короткими, в виде прядей, листов, нетканых материалов или тканых материалов. Обычно такая фибра составляет лишь около одного процента от объема армированного фибробетоном.

Производственный

процесс

Изготовление бетона довольно простое. Сначала готовится цемент (обычно портландцемент). Затем другие ингредиенты - заполнители (например, песок или гравий), добавки (химические добавки), любые необходимые волокна и вода - смешиваются вместе с цементом для образования бетона. Затем бетон доставляется на рабочую площадку, укладывается, уплотняется и затвердевает.

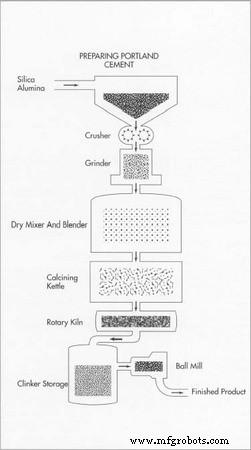

Подготовка портландцемента

- 1 Известняк, кремнезем и глинозем, из которых состоит портландцемент, измельчаются в сухом виде в очень мелкий порошок, смешиваются вместе в заданных пропорциях, предварительно нагреваются и кальцинируются (нагреваются до высокой температуры, при которой примеси сжигаются без плавления ингредиентов. ). Затем материал обжигают в большой вращающейся печи при температуре 2550 градусов по Фаренгейту (1400 градусов по Цельсию). При этой температуре материал частично превращается в вещество, известное как клинкер. Современная печь может производить до 6200 тонн клинкера в день.

- 2 Затем клинкер охлаждают и измельчают до мелкого порошка в трубке или шаровой мельнице. Шаровая мельница - это вращающийся барабан, заполненный стальными шарами разного размера (в зависимости от желаемой крупности цемента), которые дробят и измельчают клинкер. Гипс добавляется в процессе измельчения. Конечный состав состоит из нескольких соединений:силиката трикальция, силиката дикальция, алюмината трикальция и алюмоферрита тетракальция.

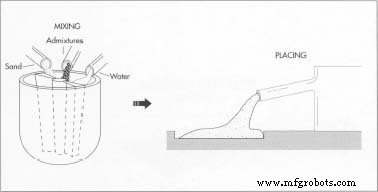

Смешивание

- 3 Затем цемент смешивается с другими ингредиентами:заполнителями (песок, гравий или щебень), примесями, волокнами и водой. Заполнители предварительно смешиваются или добавляются на заводе по производству товарных бетонных смесей при нормальных условиях эксплуатации. Операция смешивания использует вращение или перемешивание для покрытия поверхности заполнителя цементным тестом и для равномерного смешивания других ингредиентов. Используются различные смесители периодического или непрерывного действия.

- 4 Волокна при желании могут быть добавлены различными методами, включая прямое распыление, предварительное смешивание, пропитку или укладку вручную. Пары кремнезема часто используются в качестве диспергирующего или уплотняющего агента.

Транспорт на рабочее место

- 5 Готовая бетонная смесь вывозится на место проведения работ. Есть много способов транспортировки бетона, в том числе тачки, ковши, ленточные конвейеры,

Первым шагом в изготовлении бетона является подготовка цемента. Один тип цемента, цемент Pordand, считается лучше природного цемента, потому что он прочнее, долговечнее и имеет более стабильное качество.

Первым шагом в изготовлении бетона является подготовка цемента. Один тип цемента, цемент Pordand, считается лучше природного цемента, потому что он прочнее, долговечнее и имеет более стабильное качество.

Для приготовления сырье измельчают и измельчают до мелкого порошка, а затем перемешивают. Затем материал проходит два этапа нагрева - прокаливание и обжиг. При прокаливании материалы нагреваются до высокой температуры, но не сплавляются. Однако при горении материалы частично плавятся, образуя вещество, известное как «клинкер». Затем клинкер измельчают в шаровой мельнице - вращающемся стальном барабане, наполненном стальными шариками, которые измельчают материал. После приготовления портландцемента его смешивают с такими заполнителями, как песок или гравий, примеси, волокна и вода. Далее он переносится на место работы и размещается. Во время укладки необходимо избегать разделения различных ингредиентов, чтобы можно было добиться полного уплотнения - устранения пузырьков воздуха. специальные грузовики, и насосные. При перекачивании большие количества бетона транспортируются на большие расстояния по трубопроводам с использованием системы, состоящей из бункера, насоса и труб. Насосы бывают нескольких типов - горизонтально-поршневой насос с поворотными клапанами и небольшие переносные насосы, называемые отжимными насосами. Вакуум обеспечивает непрерывный поток бетона, при этом два вращающихся ролика сжимают гибкую трубу, перемещая бетон в подающую трубу.

После приготовления портландцемента его смешивают с такими заполнителями, как песок или гравий, примеси, волокна и вода. Далее он переносится на место работы и размещается. Во время укладки необходимо избегать разделения различных ингредиентов, чтобы можно было добиться полного уплотнения - устранения пузырьков воздуха. специальные грузовики, и насосные. При перекачивании большие количества бетона транспортируются на большие расстояния по трубопроводам с использованием системы, состоящей из бункера, насоса и труб. Насосы бывают нескольких типов - горизонтально-поршневой насос с поворотными клапанами и небольшие переносные насосы, называемые отжимными насосами. Вакуум обеспечивает непрерывный поток бетона, при этом два вращающихся ролика сжимают гибкую трубу, перемещая бетон в подающую трубу.

Размещение и уплотнение

- 6 На строительной площадке бетон необходимо уложить и утрамбовать. Эти две операции выполняются практически одновременно. Размещение необходимо производить таким образом, чтобы избежать разделения различных ингредиентов и достичь полного уплотнения - с удалением всех пузырьков воздуха. Независимо от того, используются ли парашюты или багги, для достижения этих целей важно положение. Скорость укладки и уплотнения должны быть одинаковыми; последнее обычно достигается с помощью внутренних или внешних вибраторов. Внутренний вибратор использует покерный корпус и вал с приводом от двигателя. Когда кочерга вставляется в бетон, происходит контролируемая вибрация для уплотнения бетона. Внешние вибраторы используются для изготовления сборных или тонких профилей на месте, имеющих форму или толщину, не подходящие для внутренних вибраторов. Вибраторы этого типа жестко закреплены на опалубке, которая опирается на упругую опору. И форма, и бетон подвергаются вибрации. Также используются вибростолы, где стол создает вертикальную вибрацию с помощью двух валов, вращающихся в противоположных направлениях.

Лечение

- 7 После укладки и уплотнения бетон должен затвердеть перед тем, как закончить работу, чтобы убедиться, что он не высыхает слишком быстро. На прочность бетона влияет его влажность в процессе твердения:по мере затвердевания цемента бетон дает усадку. Если ограничения площадки препятствуют сжатию бетона, возникают растягивающие напряжения, ослабляющие бетон. Чтобы свести к минимуму эту проблему, бетон необходимо поддерживать во влажном состоянии в течение нескольких дней, которые необходимы для его схватывания и затвердевания.

Контроль качества

Производители бетона ожидают, что их поставщики сырья будут поставлять стабильный, однородный продукт. На заводе по производству цемента пропорции различных сырьевых материалов, которые входят в цемент, должны быть проверены, чтобы обеспечить постоянную подачу в печь, а образцы смеси часто исследуются с помощью рентгенофлуоресцентного анализа.

Прочность бетона, вероятно, является наиболее важным свойством, которое необходимо проверить на соответствие спецификациям. Чтобы достичь желаемой прочности, рабочие должны тщательно контролировать производственный процесс, что они обычно и делают, используя статистический контроль процесса. Американский стандарт материалов для испытаний и другие организации разработали множество методов проверки прочности. Таблицы контроля качества широко используются поставщиками товарного бетона и инженерами на объекте для постоянной оценки прочности бетона. Другие свойства, важные для соответствия, включают содержание цемента, соотношение вода / цемент и удобоукладываемость, и для них также были разработаны стандартные методы испытаний.

Будущее

Хотя Соединенные Штаты были мировыми лидерами в области совершенствования цементных технологий с 1930-х по 1960-е годы, Европа и Япония с тех пор продвинулись вперед с новыми продуктами, исследованиями и разработками. Стремясь восстановить лидерство Америки, Национальный научный фонд создал Центр науки и технологий современных материалов на основе цемента в Северо-Западном университете. Центр ACBM будет развивать науку, необходимую для создания новых материалов на основе цемента с улучшенными свойствами. Они будут использоваться при новом строительстве, а также при восстановлении и ремонте автомагистралей, мостов, электростанций и систем удаления отходов.

Ухудшение инфраструктуры США сместило акцент в дорожной отрасли с строительства новых дорог и мостов на обслуживание и замену существующих сооружений. Поскольку для снижения затрат необходимы более совершенные методы и материалы, Программа стратегических исследований автомобильных дорог (SHRP), пятилетняя исследовательская программа стоимостью 150 миллионов долларов, была учреждена в 1987 году. Целевыми областями были асфальт, характеристики дорожного покрытия, бетонные конструкции и работы на шоссе.

Центр строительных технологий при NIST также проводит исследования по улучшению характеристик бетона. Среди них несколько проектов, в которых разрабатываются новые методы полевых испытаний бетона. Другие проекты включают компьютерное моделирование свойств и моделей для прогнозирования срока службы. Кроме того, было разработано несколько экспертных систем для проектирования бетонных смесей и диагностики причин разрушения бетона.

Еще одна тенденция в цементной промышленности - это концентрация производства в меньшем количестве производственных систем с большей производительностью. Это было достигнуто либо путем замены нескольких старых производственных линий одной линией высокой производительности, либо путем модернизации и модернизации существующей линии для повышения производительности. Автоматизация продолжит играть важную роль в достижении этих повышенных урожаев. Также будет продолжено использование отходов побочных продуктов в качестве сырья.

Производственный процесс