Доска для серфинга

<час />

Фон

Доска для серфинга используется в серфинге. Типичная доска для серфинга имеет ширину около 18–24 дюймов (46–61 см), длину 72–120 дюймов (183–305 см) и толщину в несколько дюймов. У него легкий, плавучий сердечник, покрытый твердой оболочкой. При использовании серфер ложится на доску для серфинга лицом вниз и плывет в океан до точки, где начинают подниматься волны. Серфер поворачивает доску к берегу, быстро гребет, чтобы соответствовать скорости набегающей волны, затем быстро встает и балансирует на доске, поскольку она приводится в движение разбивающейся волной. Одной из разновидностей доски для серфинга является парусная доска, которая включает в себя короткую мачту и парус, используемый для виндсерфинга. Другой вариант - это бодиборд, который короче доски для серфинга и используется для катания лежа.

Доска для серфинга и серфинг, как полагают, возникли в Полинезии еще в AD 400. Полинезийцы принесли с собой этот спорт, когда поселились на Гавайях. Гавайские доски для серфинга делали из дерева с разных деревьев на островах. Они были вырезаны и сформированы вручную, затем окрашены и обработаны с использованием натуральных соков и масел растений. Самые большие доски, называемые 'olos, были 144-240 дюймов (3,6-6 м) в длину и весили почти 200 фунтов (91 кг). Эксперименты с деревянными гавайскими досками для серфинга в течение 1920-х и 1930-х годов привели к созданию полых досок и использованию ламината красного дерева и бальзы для уменьшения веса.

Первый стеклопластик Доска для серфинга была построена в 1946 году. Она состояла из двух полых формованных половинок с ребром жесткости из красного дерева, или стрингером, идущим по центру. В 1949 году Боб Симмонс построил первую доску с плавучей сердцевиной из пенополистирола, зажатой между двумя тонкими фанерными слоями и запечатанной смолой.

Рождение современной доски для серфинга произошло в 1958 году, когда Hobie Alter начал производить доски с пенополиуретановой сердцевиной. Позже он разработал методы изготовления стекловолокна с использованием полиэфирных смол для формирования внешней оболочки. Сегодня почти каждая доска для серфинга использует эту конструкцию.

Сырье

Типичная доска для серфинга имеет сердцевину из жесткого пенополиуретана с внешней оболочкой из стекловолокна и полиэстера . смолы. Если в дизайне используется стрингер, он обычно делается из дерева, такого как красное дерево, липа или ель. Также можно использовать цветные стрингеры из стекловолокна. Ребро, или скег, сделано из дерева или ламинированных слоев стекловолокна и смолы.

Дизайн

История дизайна досок для серфинга - это история постоянных экспериментов. За исключением периода 1960-х годов, когда была предпринята попытка вывести на рынок стандартизированные доски для массового производства, большинство досок для серфинга были индивидуально разработаны и изготовлены вручную талантливыми производителями досок для серфинга. За последние четыре десятилетия доски стали короче, потом длиннее и снова короче. За одним fm последовали два ласта, затем три ласта, поскольку строители пробовали разные конструкции, чтобы улучшить способность доски выполнять маневры. Некоторые производители плат использовали продольные каналы по дну для повышения устойчивости.

Сегодня производители досок для серфинга продолжают экспериментировать с дизайном досок, пока серферы ищут  для этой "идеальной доски". Некоторые серьезные серферы используют до пяти или десяти различных досок в зависимости от их стиля серфинга и условий серфинга, ожидаемых на конкретном пляже.

для этой "идеальной доски". Некоторые серьезные серферы используют до пяти или десяти различных досок в зависимости от их стиля серфинга и условий серфинга, ожидаемых на конкретном пляже.

Производственный

процесс

Большинство досок для серфинга производятся по одной в небольших магазинах досок для серфинга. Хотя методы и материалы варьируются от одного производителя доски для серфинга к другому, следующий процесс является типичным.

Формирование пенопласта

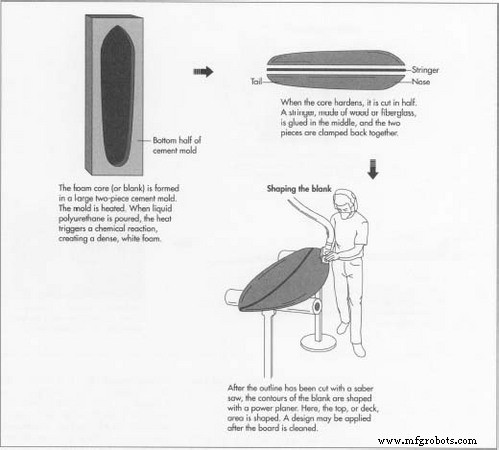

- 1 Пенопласт, или заготовка, формируется в большой цементной форме, примерно по форме напоминающей доску для серфинга. Форма состоит из двух половинок, а внутренняя часть облицована специальной бумагой, которая предотвращает прилипание пены к форме. Две половинки зажимаются вместе, и форма нагревается. Когда жидкие полиуретановые химикаты заливаются в форму, тепло вызывает химическую реакцию, которая начинает образовывать плотную белую пену. Создатели досок для серфинга называют этот процесс «выдуванием пустого места». Через 25 минут форма открывается и пена

ядро извлекается и дается до завершения затвердевания.

ядро извлекается и дается до завершения затвердевания.

Добавление стрингера

- 2 Когда сердцевина затвердеет, ее разрезают пополам вертикально от носа до хвоста. Между двумя половинками приклеивается тонкий стрингер, а затем сердечник снова зажимается для просушки. Стрингеры обеспечивают жесткость и помогают предотвратить разрушение доски пополам.

Формирование заготовки

- 3 Контур готовой доски наносится на грубую сердцевину с использованием деревянного шаблона в качестве ориентира. Затем контур вырезается сабельной пилой. Начиная с нижней части заготовки, поверхность сглаживается и доводится до окончательной формы с помощью строгального станка. Для этой работы нет шаблонов или автоматов, только натренированный глаз и опытные прикосновения создателя досок для серфинга. Когда дно закончено, доску переворачивают, и верху придают форму. Шлифовальная машинка удаляет все гребни, оставленные строгальным станком, а стрингер обрабатывается ручным рубанком. Шероховатая наждачная бумага используется для придания формы бортикам или рельсам. Заготовку подвергают окончательной шлифовке тонкой бумагой, отмечают положение ребра, и строитель подписывает заготовку специальным рисунком или подписью.

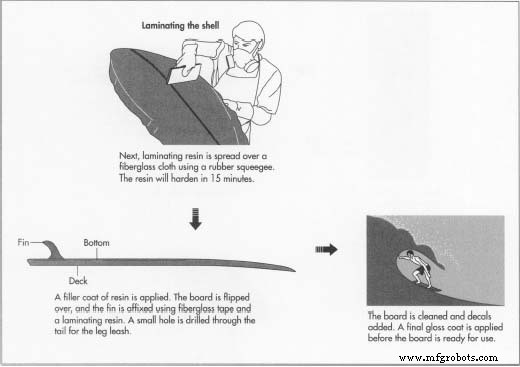

Ламинирование внешней оболочки

- 4 Формованная заготовка готова к покрытию стекловолокном и смолой, чтобы сформировать твердую внешнюю оболочку доски для серфинга. Сначала заготовку продувают сжатым воздухом. Если доска должна быть раскрашена или иметь рисунок, акриловая краска наносится прямо на пену с помощью пульверизатора или аэрографа. Когда краска высохнет, на поверхность заготовки укладывается стеклоткань и разрезается по размеру. Сначала ламинируется верх доски или колоды. Смола на основе сложного полиэфира, известная как смола для ламинирования, смешивается со вторым химическим веществом, называемым катализатором. Это запускает химическую реакцию, в результате которой смола затвердевает через 15 минут. Смола заливается стекловолокном и равномерно распределяется резиновым ракелем. Все стекловолокно необходимо покрыть, не оставляя ни на одном месте слишком много или слишком мало смолы. Этот процесс известен как остекление. Когда колода закончена, доска переворачивается, и процесс повторяется для нижней части. Затем доску переворачивают еще раз, а на деку наносят второй слой из стекловолокна и смолы для дополнительной прочности и износостойкости. Смола для ламинирования остается слегка липкой и эластичной после высыхания.

Нанесение слоя наполнителя и добавление плавника

- 5 Затем наносится второй слой смолы, называемый наполнителем или шлифовальной смолой. Наполнитель заполняет любые дефекты поверхности, оставшиеся в ламинатной смоле. Иногда это покрытие называют горячим слоем смолы и оно содержит воск. В любом случае эта смола содержит немного другую смесь химикатов, вызывающих ее полное затвердевание. Сначала покрывают колоду и переворачивают доску. Ребро закреплено стекловолоконной лентой и смолой для ламинирования. Когда смола для ребер высохнет, нижнюю часть доски и ребро покрывают шпатлевкой. Когда обе стороны высохнут, в хвосте просверливается небольшое отверстие для крепления поводка. Поводок для ноги представляет собой эластичный шнур, иногда сделанный из хирургической резиновой трубки, которую серфер прикрепляет к одной лодыжке. Поводок для ног не дает доске улететь, когда серфер упадет, или «вытереться».

Шлифование доски

- 6 Излишки смолы необходимо тщательно отшлифовать. Шлифовальная машинка используется для широких поверхностей, но направляющие и другие поверхности с острыми контурами шлифуются вручную, чтобы избежать выдавливания слоя стекловолокна.

Окончательная отделка

- 7 Доска продувается сжатым воздухом для удаления остатков шлифовальной пыли. На некоторых досках на этом этапе добавляются декали или цветная графика. Затем на доску наносится последний слой глянцевой смолы. Как и два других слоя смолы, это окончательное глянцевое покрытие смешивается с катализатором и затвердевает в течение 15 минут. Плиту оставляют минимум на 12 часов, чтобы глянцевый слой полностью затвердел. На последнем этапе доску можно отшлифовать очень мелкой наждачной бумагой, затем протереть, отполировать и отполировать.

Контроль качества

Доска для серфинга в процессе изготовления несколько раз подвергается визуальному осмотру. После выхода из формы заготовка проверяется на наличие пустот и других дефектов. Этап формования, который имеет решающее значение для внешнего вида и характеристик доски, происходит в хорошо освещенном месте, чтобы строитель мог заметить любые недостатки. Доска проходит окончательную проверку после шлифовки и отделки, чтобы убедиться, что она соответствует ремесленным стандартам строителя.

Токсичные материалы и

Меры безопасности

Некоторые материалы и процессы, используемые при изготовлении доски для серфинга, опасны. Изготовители досок для серфинга должны использовать соответствующее защитное оборудование и понимать связанные с этим опасности. Полиуретановые химические вещества, используемые для изготовления пенопласта, токсичны и легко воспламеняются. Этот процесс требует взрывозащищенного оборудования для удаления дыма и тщательного контроля температуры и влажности в помещении. В процессе формования образуется мелкая пена, которая может быть вредной при вдыхании. Человеку, выполняющему эту задачу, требуется респиратор. Наконец, ламинирующая смола выделяет ядовитые пары, которые требуют использования соответствующего респиратора для человека, выполняющего остекление.

Будущее

Эксперименты с дизайном досок для серфинга, материалами и методами строительства привели к появлению некоторых новых подходов к производству досок для серфинга. Как и во всем новом, у каждого подхода есть свои преимущества и недостатки.

В области дизайна досок для серфинга использование компьютеров, особенно известных как системы автоматизированного проектирования или САПР, упростило процесс проектирования. С помощью САПР производитель плат может создать трехмерное изображение нового дизайна платы, изменить размеры и контуры, а затем распечатать готовый чертеж и шаблоны контуров. Это значительно экономит время по сравнению с традиционным методом сборки и испытания каждой новой конструкции, но многие строители по-прежнему полагаются на свои глаза и руки, чтобы оценить внешний вид новой доски.

Что касается материалов, то некоторые строители пробовали использовать плиты с пенополистиролом вместо полиуретана и эпоксидной смолой вместо полиэстера. Преимущества этой комбинации - меньший вес, большая прочность и лучшая ударопрочность. Эпоксидная смола также выделяет менее токсичные пары. К недостаткам можно отнести большую сложность процесса получения смолы, более длительное время изготовления и значительно более высокую стоимость. В одном из вариантов этого подхода для армирования используется ткань из графитового волокна, а не стекловолокно (стекловолокно). Это еще больше увеличивает стоимость и позволяет производить платы только одного цвета - черного.

Новые подходы к созданию досок для серфинга включают (ЧПУ) с числовым программным управлением. формовочная машина, которая может формировать и шлифовать заготовку примерно за 25 минут вместо нескольких часов, необходимых для ручной формовки. Недостатком является то, что машина очень дорогая и ее необходимо перепрограммировать каждый раз, когда требуется новая конструкция. Другой подход использует существующую доску для серфинга в качестве шаблона, а затем создает дублирующую оболочку, которая заполняется пеной. Общее время от старта до финиша около 4,5 часов. И снова, однако, машина очень дорога и не может создавать новые конструкции без существующей платы, которую можно использовать в качестве выкройки.

Ожидается, что в обозримом будущем серфингисты будут продолжать требовать изготовленные на заказ доски по разумным ценам. Большая часть этого спроса будет удовлетворена сотнями производителей небольших досок для серфинга, которые собирают доски по одной вручную.

Производственный процесс