Ковер

<час />

Фон

Ковер - это текстильное напольное покрытие, которое отличается от более общего термина «коврик» тем, что крепится к поверхности пола и продолжается от стены до стены. Древние народы покрывали полы своих жилищ шкурами животных, травой или, позднее, плетеными циновками из тростника. Когда люди научились прядать хлопок и шерсть, тканые циновки из этих материалов в значительной степени заменили более ранние покрытия. Около 3000 <маленький> до н. Э. Египтяне пришивали яркие куски шерстяной ткани к льняной ткани и клали ее себе на пол.

Первые известные ковры были сотканы кочевниками. Толстые ковры было легко транспортировать, их клали на песчаный пол палаток. Ранние ткацкие станки было так же легко транспортировать. Две раздвоенные ветви соединялись поперечиной, удерживающей подвешенную основу, и деревянный брус использовался для выравнивания связующих уточных нитей, а свободные концы основы формировали ворс ковра. Пазырыкский ковер был задокументирован как самый ранний ковер ручного ткацкого станка, датируемый 500 <малым> годом до нашей эры. и обнаружен в гробнице, расположенной в горах Алты в Средней Азии.

С тех пор ковроткачество стало наивысшим видом искусства в Турции, Иране, Индии и Китае. Используя хлопок, лен или коноплю в качестве основы и шерсть или шелк в качестве роскошного ворса, ткачи завязывали узел из ворсовой нити, а затем формировали ряд узлов, которые были плотно прижаты вниз. Процесс отнимал много времени:одни из лучших ковров ручной работы имеют целых 2400 узлов на квадратный дюйм (372 узла на квадратный см). Яркие цвета этих древних ковров были созданы благодаря натуральным красителям, таким как марена, индиго, гениста, вайда и охра. Некоторые ткачи добавляли в эти краски квасцы, чтобы закрепить цвет, а некоторые ткали золото и драгоценные камни в свои ковры.

В то время как европейцы веками охотно получали готовые ковры с Ближнего Востока, производство ковров не нашло прочной опоры на континенте, пока Франция не импортировала мавританских ткачей около нашей эры . 1300. К 1600 году ковровые гильдии процветали вокруг Обюссона и Савоннери. Англия также импортировала персидских ткачей, а также французских, и к 1700 году Уилтон и Аксминстер, известные своей шерстью, были зафрахтованы городами по производству ковров. Производство ковров в Европе началось с «брюссельского плетения» во Франции и Фландрии. Это переплетение формируется путем наложения пряжи на стержни для создания неразрезанных петель. Ковры Wilton режутся лезвием, которое заменяет стержень в брюссельском переплетении. В 1801 году Джозеф М. Жаккард изобрел устройство для ручных ткацких станков, в котором перфокарты использовались для нанесения до шести цветов пряжи в текстильные изделия, что увеличило производство. Эта техника была принята на ковроткацкие станки в 1825 году.

Первая ковровая фабрика в США была построена Уильямом Спрэгом в Филадельфии в 1791 году. Его ткацкие станки, основанные на изобретениях Англии, могли изготавливать 27-дюймовые (69 см) бегунки, которые можно было сшить вместе, чтобы сделать ковры большего размера. К 1800 году 6-8 ярдов (7-9 м) ковра можно было изготовить за день. Эрастус Бигелоу построил мельницу в 1825 году в Клинтоне, штат Массачусетс, и изобрел ткацкий станок в 1839 году, что вдвое увеличило производство ковров. Он также изобрел первый ткацкий станок в 1877 году. Ткацкие станки с электроприводом с годами совершенствовались; вскоре один ткацкий станок мог производить 75 ярдов (82 м) высококачественного ковра в день.

Синтетическая пряжа поступает к производителю ковров либо в виде штапельного волокна, либо в виде объемной непрерывной нити. Штапельные волокна, которые в среднем составляют 7 дюймов в длину, представляют собой отдельные отдельные нити, которые прибывают в тюки.

Синтетическая пряжа поступает к производителю ковров либо в виде штапельного волокна, либо в виде объемной непрерывной нити. Штапельные волокна, которые в среднем составляют 7 дюймов в длину, представляют собой отдельные отдельные нити, которые прибывают в тюки.

Производство ковров кардинально изменилось в начале 20-го века, начавшееся неудачно с всплеска производства тафтинговых покрывал в Далтоне, штат Джорджия, во главе с молодой предпринимательницей Кэтрин Эванс Уайтенер. Тафтинг - это процесс вдавливания пряжи в грунтовку для создания множества неразрезанных петель в очень быстром темпе. Фабрики по производству тафтинговых покрытий доминировали в районе Далтона во время Второй мировой войны, и вскоре они также начали производить тафтинговые коврики. Спрос на эти грубо сделанные коврики был таким же большим, как и на покрывала. Сначала использовали дешевый, доступный хлопок, а затем перешли на синтетическую пряжу, количество производителей ковров Dalton росло, поскольку они производили большое количество относительно простых в изготовлении тафтинговых ковров и, в конечном итоге, ковров. Ковер, когда-то считавшийся предметом роскоши, стал доступным для большинства американцев. Сегодня ковры составляют 72% всех полов, тафтинговые ковры составляют 91,5% производства, а на город Далтон приходится более 70% мирового производства ковров.

Сырье

Ковер состоит из крашеной ворсовой пряжи; первичная основа, на которую пришиты нити; вторичная основа, придающая ковру прочность; клей, связывающий первичную и вторичную основы; и, в большинстве случаев, под ковер кладут подушку, чтобы придать ему более мягкий и роскошный вид.

Девяносто семь процентов ворсовой пряжи сегодня состоит из синтетических полимеров; остальная пряжа представляет собой шерсть и составляет более дорогой тканый ковер. Синтетика - это пластмассы, такие как нейлон (который составляет 66% всех ковровых покрытий), акрил (15%), полиэстер . (менее 15%) и полипропилен (менее 5%). Эти ворсовые нити окрашиваются с использованием различных органических химических соединений, а иногда и металлоорганических комплексов.

Как первичная, так и вторичная основа в основном изготовлены из тканого или нетканого полипропилена, хотя некоторая вторичная основа все еще может быть сделана из джута, натурального волокна, которое при соткании выглядит как мешковина. Клей, используемый для скрепления подложек, почти всегда представляет собой латекс синтетического каучука. Наиболее распространенной набивкой является ребонд (связанный уретан), хотя вместо него могут использоваться различные формы синтетического латекса, полиуретана или винила. Rebond - это переработанный уретановый лом, который измельчается на куски одинакового размера и спрессовывается слоями. В некоторых случаях амортизирующий материал ковра состоит из конского волоса или джута. Сверху обычно добавляют пластиковый верхний лист, чтобы обеспечить гладкую поверхность ковра.

Производственный

процесс

Поскольку большинство ковров в США тафтинговые; более ранние методы ткачества ковров, такие как Wilton и Axminster, игнорируются в следующем отчете.

Подготовка пряжи

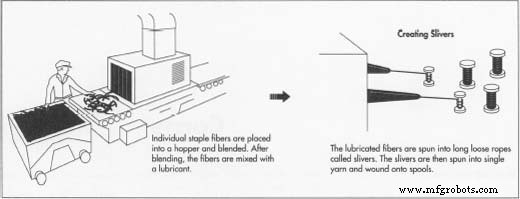

- 1 Синтетическая пряжа поступает к производителю ковров в виде штапельного волокна или навалом.

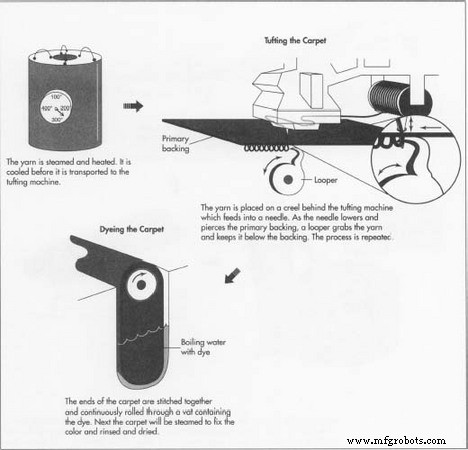

Форма непрерывной нити. Штапельные волокна, длина которых составляет в среднем 7 дюймов (18 см), представляют собой отдельные нити, которые прибывают в тюки. Несколько тюков смешиваются в одну партию в бункере. Затем, после смазки, чесальная машина прядет их в длинные рыхлые тросы, называемые лентами. Затем ленты вытягиваются, выпрямляются и прядут в одну пряжу, которая наматывается на катушки. И однослойные штапельные волокна (теперь пряденные в нить), и основная непрерывная нить теперь должны быть скручены вместе, чтобы образовать более толстую двухслойную пряжу, подходящую для тафтинга. Затем пряжу обрабатывают паром для увеличения ее объема, а затем нагревают до 270–280 ° F (132–138 ° C). Эта термофиксация заставляет пряжу сохранять свою форму, фиксируя ее скручивание. После охлаждения эти нити наматываются на трубки и транспортируются к тафтинговым машинам.

Форма непрерывной нити. Штапельные волокна, длина которых составляет в среднем 7 дюймов (18 см), представляют собой отдельные нити, которые прибывают в тюки. Несколько тюков смешиваются в одну партию в бункере. Затем, после смазки, чесальная машина прядет их в длинные рыхлые тросы, называемые лентами. Затем ленты вытягиваются, выпрямляются и прядут в одну пряжу, которая наматывается на катушки. И однослойные штапельные волокна (теперь пряденные в нить), и основная непрерывная нить теперь должны быть скручены вместе, чтобы образовать более толстую двухслойную пряжу, подходящую для тафтинга. Затем пряжу обрабатывают паром для увеличения ее объема, а затем нагревают до 270–280 ° F (132–138 ° C). Эта термофиксация заставляет пряжу сохранять свою форму, фиксируя ее скручивание. После охлаждения эти нити наматываются на трубки и транспортируются к тафтинговым машинам.

Крашение пряжи

- 2 Большинство ковров окрашивают после тафтинга, но иногда сначала окрашивают пряжу. Эти методы включают помещение 500–1000 фунтов (227–455 кг) волокна в чаны под давлением.

, по которому циркулируют обработанные красители, или непрерывное пропускание волокна через ванну, или пропускание мотков пряжи через чан с красителем. Пряжа также может быть нанесена на формы, а затем нагретые красители могут быть вытеснены под давлением изнутри форм для окрашивания пряжи. Другой метод пропускает пряжу через печатные ролики, а еще один включает вязание пряжи на форме, которая затем печатается красителями до того, как пряжа распутывается. Вся окрашенная пряжа затем пропаривается, промывается и сушится.

, по которому циркулируют обработанные красители, или непрерывное пропускание волокна через ванну, или пропускание мотков пряжи через чан с красителем. Пряжа также может быть нанесена на формы, а затем нагретые красители могут быть вытеснены под давлением изнутри форм для окрашивания пряжи. Другой метод пропускает пряжу через печатные ролики, а еще один включает вязание пряжи на форме, которая затем печатается красителями до того, как пряжа распутывается. Вся окрашенная пряжа затем пропаривается, промывается и сушится.

Тафтинг ковра

- 3 Пряжа надевается на шпулярник (стержень с вертелом) позади тафтингового станка, а затем подается в нейлоновую трубку, ведущую к игле для тафтинга. Игла протыкает основную основу и выталкивает пряжу вниз, образуя петлю. Фотоэлектрические датчики контролируют, насколько глубоко иглы погружаются в основу, поэтому высоту петель можно контролировать. Петлитель или плоский крючок захватывает и освобождает петлю пряжи, в то время как игла тянет вверх; подложка смещается вперед, и игла еще раз протыкает подложку дальше. Чтобы разрезать ворс, обращенный в противоположную сторону петлитель снабжен ножом, который действует как ножницы, разрезая петлю. Этот процесс выполняется с помощью нескольких сотен игл (до 1200 на ширине 3,7 мл) и выполняется несколько сотен рядов стежков в минуту. Таким образом, одна тафтинговая машина может производить несколько сотен квадратных ярдов ковра в день.

Крашение тафтингового ковра

- 4 Для однотонных ковровых покрытий ковер из нескольких стандартных рулонов длины сшивается в непрерывный рулон, который затем загружается в чан. Чан наполняется водой, которую сначала нагревают перед добавлением красителей и химикатов. Затем смесь медленно доводят до кипения и варят в течение четырех часов. Другой метод изготовления однотонного ковра - сшить несколько рядов вместе, чтобы получился один непрерывный рулон, который затем подается под стержни, которые растекают цвет в ворс. После окрашивания ковер отпаривают для закрепления цвета, смывают излишки цвета, сушат и укладывают в рулон.

- 5 Для изготовления печатных ковров различного дизайна белый ковер проходит под сетками, в которых проделаны отверстия с желаемым рисунком. Желаемый цвет выдавливается через отверстия в экране, и ковер продвигается на 36 дюймов (91 см) к другому экрану, который применяет новый цвет в другом дизайне через экран. С помощью этого метода можно нанести до восьми цветов.

- 6 Еще один метод окрашивания ковра с печатным рисунком - это пропустить его под рельефными цилиндрами, которые имеют выступающие части в дизайне, которые вдавливают цвет в ковер. Каждый цилиндр имеет разный дизайн для разного цвета. После окрашивания напечатанный ковер пропаривается, смываются лишние красители, затем ковер сушится и укладывается на рулоны для отправки в отдел отделки.

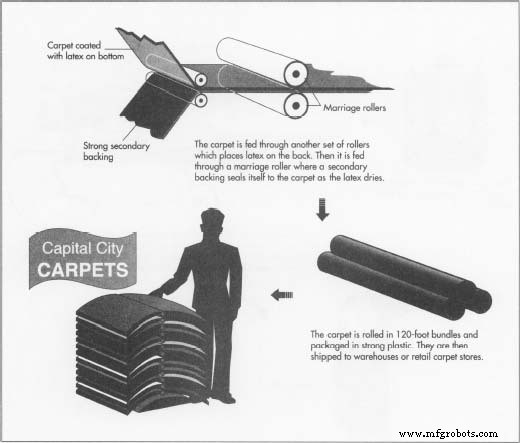

Отделка ковра

- 7 Концы окрашенного ковра сначала сшиваются, образуя непрерывную ленту. Затем эту ленту катят под дозатором, который распределяет латексное покрытие на дно ковра.

В то же время прочная вторичная основа также покрыта латексом. Затем оба материала скатываются на брачный валик, который формирует из них бутерброд и склеивает их вместе.

Затем ковер помещают в духовку для отверждения латекса.

- 8 Готовый ковер обрабатывается паром, чистится щеткой, пылесосится и пропускается через машину, которая срезает все пучки, поднимающиеся над его однородной поверхностью. Затем ковер раскатывают на отрезки длиной 120 футов (37 м), которые затем упаковывают в прочный пластик и отправляют либо на склад производителя ковра, либо в розничный магазин ковров.

Контроль качества

Каждый кусок ковра проверяется на предмет отсутствия пучков. Один человек с помощью одноигольного пистолета для тафтинга стреляет ворсистой пряжей везде, где есть дыры. Затем осматривается каждый кусок ковра. Изготовитель проверяет, что деталь имеет надлежащие размеры и высота пучка желаемой длины. Также проверяется потенциал статического разряда.

В большинстве штатов требуется проверка на воспламеняемость. Подготовленный образец размером 9 × 9 дюймов (23 × 23 см) помещают на стальную пластину, в центре которой имеется отверстие диаметром 8 дюймов (20 см). В центре воспламеняется таблетка метенамина. Если обугленная часть в семи из восьми испытаний не достигает окружности отверстия, ковер проходит. Другой важный тест определяет износостойкость ковра. Образец ковра помещают в барабан и бьют стальным шариком с резиновыми шипами на 20 000–50 000 оборотов. После этого теста ковер должен выглядеть довольно новым. Чтобы проверить, насколько цвет ковра выдерживает воздействие солнечного света, стандартный источник света, имитирующий солнечный свет, направляется на образец, который затем оценивается в соответствии с количеством единиц воздействия, необходимых для появления видимой потери цвета.

Масса ворсовой пряжи на единицу площади является важным испытанием, потому что плотность ворса определяет ощущение ковра. Сначала синтетическая пряжа удаляется с ковра физическим путем (она отрывается от основной основы) или химическим путем (растворяется). Затем пряжу растворяют в растворителе, затем сушат в печи для удаления растворителя. Затем сухой остаток взвешивают и проверяют, соответствует ли масса указанному типу ковра. У каждого вида синтетического волокна есть свой рецепт. Нейлон, наиболее часто используемая синтетическая пряжа, растворяют в соляной кислоте и сушат 15 минут при 77 ° F (25 ° C).

Ткань основы и набивку ковра проверяют на прочность, затягивая в тисках до тех пор, пока они не сломаются. Прочность первичной основы проверяется как до, так и после тафтинга. Прочность на расслаивание вторичной основы также проверяется путем определения силы, с которой вторичная основа может быть оторвана от первичной.

Часть процесса контроля качества зависит от клиента, который должен выбрать ковер надлежащей прочности и долговечности для ожидаемого трафика в помещении, регулярно пылесосить и проводить профессиональную глубокую чистку ковра не реже одного раза в год.

Производственный процесс

- Что такое VMC Machining?

- Руководство по лазерной маркировке алюминия

- Сварка MIG против сварки TIG

- Руководство по лазерной маркировке

- Рекомендации по высокопроизводительной швейцарской обработке

- Руководство по созданию прототипов с ЧПУ

- Понимание процесса изготовления вала

- Электрополировка против пассивации

- Что такое пассивация нержавеющей стали?

- Режущее решение для ковровой промышленности - цифровая режущая машина