Кларнет

<час />

Фон

Кларнет - это деревянный духовой инструмент, на котором играет только одна трость. Кларнеты бывают разных размеров с разным диапазоном высоты тона. Хотя существует более десятка различных современных типов кларнетов, наиболее распространенными из них, используемыми в оркестрах и группах, являются кларнеты си-бемоль и ля-ля. Бас-кларнет, который намного больше стандартного и имеет загнутый вверх колокол, также часто используется в современных группах и оркестрах. Стандартный кларнет состоит из пяти частей:мундштука, барабана или настроечной головки, верхнего (или левого) шарнира, нижнего (или правого) шарнира и раструба. Прежде чем на инструменте можно будет играть, в мундштук необходимо вставить тонкий плоский кусок трости особой формы, называемый тростью. Различные ноты воспроизводятся, когда игрок перемещает пальцы по металлическим клавишам, которые открывают и закрывают воздушные отверстия в корпусе кларнета.

История

Инструмент, похожий на кларнет, - цилиндрическая трость, на которой играли тростью, - использовался в Египте уже в 3000 до н.э. Инструменты этого типа использовались на Ближнем Востоке в наше время, а другие прототипы кларнета играли в Испании, некоторых частях Восточной Европы и на Сардинии. Народный инструмент, найденный в Уэльсе в восемнадцатом веке, назывался хомпайп или пибгорн, был очень похож на трость греческих и ближневосточных инструментов с одним тростником, но был сделан из кости или из бузины. В средние века и до семнадцатого века на таких тростниковых инструментах играли по всей Европе, но это были почти исключительно крестьянские или народные инструменты.

Современный кларнет, кажется, был создан нюрнбергским мастером инструментов Иоганном Кристофом Деннером примерно в 1690 году. Деннер был известным производителем блокфлейт, флейт, гобоев и фаготов. Его ранние кларнеты (это слово является уменьшительным от итальянского слова «труба», кларино) внешне очень напоминали магнитофоны, сделанные из трех частей и с добавлением двух ключей для закрытия отверстий. Кларнет с расклешенным колоколом, как и современный кларнет, мог быть сделан сыном Деннера. Партии, написанные для кларнета, вскоре были обнаружены в музыке известных композиторов восемнадцатого века, в том числе Генделя, Глюика и Телемана. Ранние кларнеты обычно делались из самшита, иногда из сливового или грушевого дерева. Редко они были сделаны из слоновой кости, а в некоторых использовался мундштук из черного дерева.

К концу восемнадцатого века конструкция кларнета была улучшена. Две клавиши уступили место пяти или шести, давая инструменту больше контроля высоты тона. Композиторы и виртуозные исполнители начали использовать одну из сигнальных характеристик кларнета - его универсальный динамический диапазон, от тихого шепота до громкого и пронзительного. Моцарт написал концерт для кларнета в 1791 году, показывая, что он реализовал его возможности как сольного инструмента. К 1800 году в большинство оркестров входили кларнеты. Кларнет получил дальнейшее развитие в девятнадцатом веке. Его интонация была улучшена за счет перестановки отверстий, было добавлено больше клавиш, а диапазон инструмента был расширен. Исполнители-виртуозы гастролировали по Европе и оказали влияние на таких композиторов, как Шпор и Вебер, на написание концертов для кларнета и камерных сочинений. Инструменты продолжали изготавливаться из самшита, хотя мастера экспериментировали также с серебром и медью. Некоторые кларнеты были сделаны из кокусового дерева, тропического дерева, которое в основном встречается на Ямайке. Французские мастера начали делать кларнеты из черного дерева, тяжелого темного дерева из Африки, в середине девятнадцатого века. Но постепенно предпочтительным материалом стало африканское черное дерево, похожее на черное дерево, но менее тяжелое и хрупкое.

Кларнеты, выпущенные после 1850 года, в целом такие же, как современные кларнеты по размеру и форме. Создатели девятнадцатого века широко экспериментировали с различными системами клавиш и аппликатуры, и сегодня используются две основные системы клавиш. Простая система, или система Альберта, используется в основном в немецкоязычных странах. Система Bohm имеет больше клавиш, чем Albert, и является стандартной для большинства других частей мира.

Сырье

Большинство современных корпусов кларнетов сделаны из африканского черного дерева (Dalbergia melanoxylon). На самом деле в африканском роде черного дерева много разных деревьев, таких как черный кокус, мозамбикское черное дерево, гренадилла и восточноафриканское черное дерево. Именно это тяжелое темное дерево придает кларнетам характерный цвет. Недорогие кларнеты, предназначенные для студентов, могут быть сделаны из искусственных смол. Очень редко кларнеты изготавливают из серебра или латуни. Мундштук кларнета изготовлен из твердой резины, называемой эбонитом. Клавиши обычно изготавливаются из сплава, называемого немецким серебром. Это сделано из меди, цинка и никеля. Выглядит как чистое серебро, но не тускнеет. Некоторые прекрасные инструменты могут быть сделаны с клавишами из чистого серебра, а дорогие модели доступны с позолоченными клавишами. Клавиатуры требуют картона, фетра или кожи. Трость сделана из тростника. Другие материалы, используемые в кларнете, - это пробка и воск для облицовки суставов, а также металл, такой как серебро или более дешевый сплав для лигатуры, винтовой зажим, удерживающий язычок на месте, и нержавеющая сталь для пружинных механизмов, которые работают ключи.

Производственный

процесс

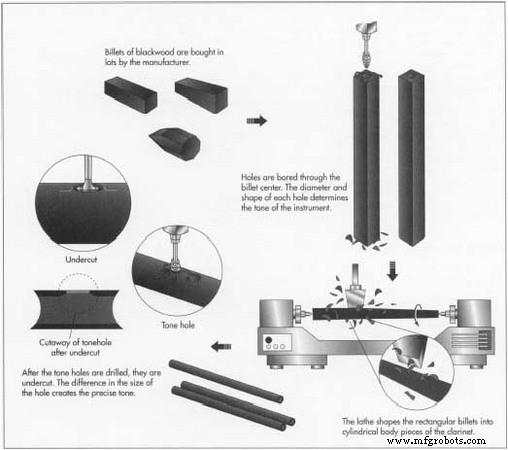

Подготовка тела

- 1 При заготовке древесины для изготовления кларнета бревна распиливаются до длины 1–1,2 м (3–4 фута). Бревна должны быть закалены, чтобы в дальнейшем они не коробились. Их можно приправить, оставив на открытом воздухе в течение нескольких месяцев, или высушить в печи. Затем бревна раскалываются и распиливаются до длины, приблизительно равной окончательной длине частей корпуса кларнета (верхний и нижний шарниры, ствол и раструб). Детали корпуса выглядят как узкие прямоугольные блоки, а детали для ствола имеют грубую пирамидальную форму. Эти детали известны как заготовки. Изготовитель закупает заготовки партиями и начинает производственный процесс с этих грубых форм.

-

2 Когда производитель получает заготовки, рабочие осматривают партию. Затем квалифицированные рабочие помещают заготовки на сверлильный станок, который просверливает продольное отверстие в центре каждой детали. Диаметр и форма этого отверстия, называемого каналом кларнета, имеют решающее значение для определения звука инструмента. Отверстие может быть просверлено в прямом цилиндре или цилиндр может быть слегка коническим. После просверливания отверстия корпусные детали обтачивают на токарном станке. Прямоугольные заготовки превращаются в гладкие, круглые, полые цилиндры. Затем эти цилиндры снова приправляются.

После второй приправки необработанных кусков они уменьшаются до готового размера. Детали обтачиваются на токарном станке и обрезаются до очень точного диаметра. Стыки, в которых части тела входят друг в друга, подвергаются повороту после завершения экстерьера. Отверстие можно более точно рассверлить, а затем отполировать изнутри. Затем стыки прокрашиваются черной краской.

Пластиковые модели

-

3 Корпусные детали для кларнетов из пластика изготавливаются методом литья под давлением. Пластиковые гранулы плавятся и под давлением помещаются в формы. Из форм для корпусных деталей кларнета изготавливают полые цилиндры. В некоторых случаях формы настолько точны, что эти цилиндры не нуждаются в дополнительном расширении. Или их можно развернуть и отполировать, как деревянные кларнеты.

Следующие шаги применимы как к деревянным, так и к пластиковым моделям.

Растачивание отверстий для тона

- 4 Затем создатель просверливает тональные отверстия, которые закрывают пальцы игрока, чтобы сделать различные ноты. Наиболее распространенный метод для кларнетов массового производства - установка частей корпуса в установочной машине. Это стол, который удерживает изделие на подставке под вертикальное сверло. Отверстия просверливаются на заданном расстоянии друг от друга и с точным диаметром. Точный размер отверстий влияет на настройку инструмента, и отверстия можно отрегулировать после того, как инструмент будет почти готов. Не все отверстия имеют одинаковый размер, и изготовителю, возможно, придется вставлять разные сверла для каждого отверстия. Отверстия снаружи меньше, чем внутри, и для достижения точной формы после просверливания отверстий их вырезают. Изготовитель кларнета использует небольшой расширяющийся инструмент, помещенный в тональное отверстие, чтобы расширить нижнюю часть отверстия. Рядом с тонкими отверстиями также просверливаются крошечные отверстия для крепления ключевого механизма.

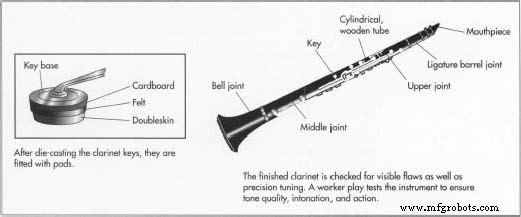

Конструкция ключей

-

5 Ранние кларнеты изготавливались с ключами ручной ковки. Современный метод - это, как правило, литье под давлением. Расплавленный сплав (обычно немецкое серебро) вдавливается под давлением в стальные штампы. Таким способом группа связанных ключей может быть изготовлена как единое целое. Как вариант, отдельные ключи могут быть проштампованы.

Используются две основные системы клавиш кларнета. Простая система, или система Альберта, используется в основном в немецкоязычных странах. Система Bohm имеет больше клавиш, чем Albert, и является стандартной для большинства других частей мира. тяжелым штамповочным станком, а затем обрезать. Эти отдельные ключи затем спаиваются вместе серебряным припоем, чтобы образовалась соединенная группа. Далее ключи полируются. Ключи для недорогих моделей можно поместить в галтовочную машину, где трение и перемешивание гранул во вращающемся барабане полирует детали. Более дорогие ключи можно полировать индивидуально, прижимая их к вращающемуся колесу полировальной машины. Некоторые клавиши могут быть посеребрены, а затем отполированы.

Используются две основные системы клавиш кларнета. Простая система, или система Альберта, используется в основном в немецкоязычных странах. Система Bohm имеет больше клавиш, чем Albert, и является стандартной для большинства других частей мира. тяжелым штамповочным станком, а затем обрезать. Эти отдельные ключи затем спаиваются вместе серебряным припоем, чтобы образовалась соединенная группа. Далее ключи полируются. Ключи для недорогих моделей можно поместить в галтовочную машину, где трение и перемешивание гранул во вращающемся барабане полирует детали. Более дорогие ключи можно полировать индивидуально, прижимая их к вращающемуся колесу полировальной машины. Некоторые клавиши могут быть посеребрены, а затем отполированы. - 6 Затем на клавиши устанавливаются накладки. Подушечки обычно делаются из нескольких слоев - картона, фетра, кожи или кожи. Круглые накладки штампуются или вырезаются, а затем рабочие вручную вклеивают их в головку ключа. Это заглушит звук закрытия звукового отверстия при игре на инструменте.

- 7 В ключах просверлены отверстия и установлены пружины, которые удерживают их в открытом или закрытом состоянии. Эти пружины изготовлены из тонкой стальной проволоки.

Установка ключей

- 8 Ключи закреплены на небольших столбах, называемых столбами. Столбы сначала устанавливаются в предварительно просверленные для них отверстия. Во многих моделях стойки имеют резьбу, и их можно просто вкрутить вручную. Затем с помощью очень маленького сверла просверливаются крошечные отверстия в стойках для удержания игольчатых пружин. Затем ключи вкручиваются в стойки с помощью стержней на петлях из нержавеющей стали. Сборщик использует тонкую отвертку, плоскогубцы и небольшой кожаный молоток, чтобы подогнать ключи и отрегулировать действие пружины. Сборщик также проверяет, что тональные отверстия полностью закрыты клавиатурой, вставляя крошечные отмычки под площадку с каждой стороны. Подушку может потребоваться отрегулировать или сбросить, или сборщик может временно зажать ключ, чтобы установить складку для идеального, герметичного закрытия.

Завершение

- 9 Стыки частей тела покрыты пробкой и покрыты воском, чтобы части плавно входили друг в друга. Торцы частей корпуса снабжены декоративными металлическими кольцами, как и днище ствола. На стволе обычно выбито имя производителя. К инструменту крепится мундштук, изготовленный отдельно из твердой резины. Когда трость вставлена, на инструменте можно играть впервые.

Контроль качества

После того, как кларнет полностью собран, рабочий проверяет инструмент на предмет визуальных дефектов, проверяет действие клавиш, а затем тестирует его на игре. Играя на нем, работник может отметить качество звука, интонацию и действие нового инструмента.

Готовый кларнет следует проверить на точность настройки. Звучание кларнета A Natural должно составлять 440 циклов в секунду, а остальные ноты созвучны этому. Если инструмент изготовлен в соответствии со стандартной моделью, с учетом точного диаметра отверстий и звуковых отверстий, он должен автоматически настраиваться. Его можно проверить с помощью электронного тюнера, и при необходимости диаметр тональных отверстий можно увеличить за счет большего расширения. Если тональные отверстия слишком велики (из-за чего получается плоская нота), их можно заполнить слоем шеллака.

Дерево корпуса кларнета не должно трескаться, а действие клавиш должно быть плавным и не слишком громким. В идеале инструмент должен прослужить десятилетия без деформации, трещин или каких-либо серьезных дефектов.

Будущее

Само по себе производство кларнетов - довольно консервативная отрасль, в которой используются высококвалифицированные мастера, которые много работают вручную. Большинству инноваций в дизайне кларнета уже 100 лет. Тем не менее, одна область, которая все еще находится в движении, - это производство тростей для кларнета. В то время как лучший тростник, как говорят, получают из вида тростника, выращенного во Франции, некоторые игроки и производители экспериментируют с диким тростником, который растет в Калифорнии. Недавно были разработаны синтетические тростники, и в настоящее время проводятся дополнительные исследования по их улучшению. Поскольку источники натурального тростника становятся все меньше, а общее качество невысоким, в будущем большинство кларнетистов могут использовать синтетические тростники.

Производственный процесс

- Что такое VMC Machining?

- Руководство по лазерной маркировке алюминия

- Сварка MIG против сварки TIG

- Руководство по лазерной маркировке

- Рекомендации по высокопроизводительной швейцарской обработке

- Руководство по созданию прототипов с ЧПУ

- Понимание процесса изготовления вала

- Что такое маркировка волоконным лазером?

- Электрополировка против пассивации

- Что такое пассивация нержавеющей стали?