Асфальтоукладчик

<час />

Фон

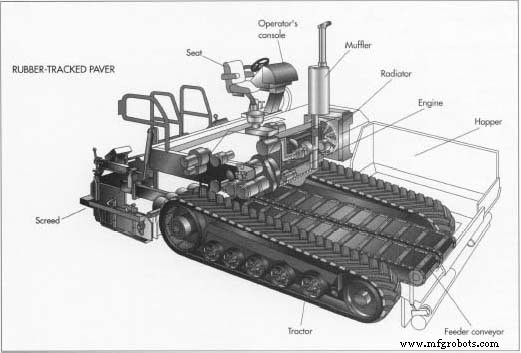

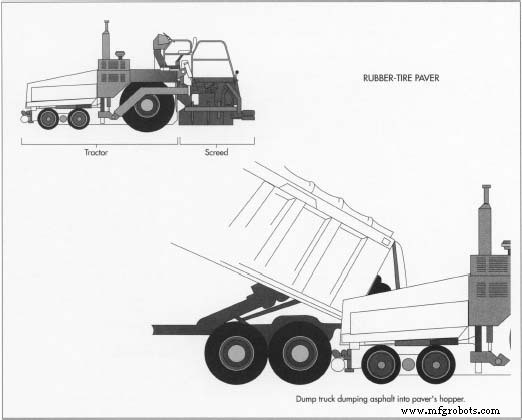

Асфальтоукладчик - это машина, используемая для распределения, придания формы и частичного уплотнения слоя асфальта на поверхности проезжей части, стоянки или другой территории. Иногда его называют асфальтоукладчиком. Некоторые асфальтоукладчики буксирует самосвал, доставляющий асфальт, но большинство из них самоходные. Самоходные асфальтоукладчики состоят из двух основных компонентов:трактора и выглаживающей плиты. Трактор обеспечивает поступательное движение и раздает асфальт. Трактор включает двигатель, гидравлические приводы и органы управления, ведущие колеса или гусеницы, приемный бункер, подающие конвейеры и распределительные шнеки. Стяжка выравнивает и формирует слой асфальта. Выглаживающая плита буксируется трактором и включает в себя выравнивающие рычаги, отвал, концевые плиты, горелки, вибраторы, а также датчики и органы управления уклона.

Во время работы самосвал, засыпанный асфальтом, подъезжает к передней части асфальтоукладчика и медленно выгружает свой груз в бункер асфальтоукладчика. По мере того, как асфальтоукладчик движется вперед, подающие конвейеры перемещают асфальт к задней части асфальтоукладчика, а распределительные шнеки выталкивают асфальт наружу на желаемую ширину. Затем стяжка выравнивает слой асфальта и частично уплотняет его до желаемой формы. Тяжелый каток со стальными колесами следует за асфальтоукладчиком для дальнейшего уплотнения асфальта до желаемой толщины.

История

Асфальт в качестве материала для мощения появился в 1815 году, когда шотландский дорожный инженер Джон Макадам (или Макадам) разработал дорожное покрытие, состоящее из уплотненного слоя мелких камней и песка, обрызганного водой. Вода растворила природные соли на камнях и помогла склеить материалы. В его честь этот тип дорожного покрытия был назван водяным щебнем. Позже каменноугольная смола использовалась в качестве связующего материала вместо воды, и новое дорожное покрытие стало известно как дегтярный щебень, от которого мы получили сокращенный термин «гудронированное шоссе», который иногда используется для описания асфальтового покрытия.

Тротуар из дегтярного щебня использовался в Соединенных Штатах до начала двадцатого века. Современное асфальтовое покрытие из смешанного асфальта, которое обеспечивает более прочное дорожное покрытие, было внедрено в 1920-х годах. В отличие от щебня, в котором щебень из камня и песка укладывается на дорожное покрытие перед нанесением вяжущего материала, заполнители в смешанном асфальте покрываются вяжущим материалом перед укладкой. Сначала смешанный асфальт просто высыпали на проезжую часть и выравнивали граблями или выравнивали, а затем раскатывали. В 1931 году Гарри Барбер из Barber-Greene Company разработал первый механический асфальтоукладчик в Соединенных Штатах. Он перемещался по набору стальных рельсов и включал в себя комбинированный погрузчик и миксер для дозирования и смешивания компонентов перед равномерным распределением асфальта по поверхности дороги. Рельсы вскоре были заменены гусеницами, и первый серийный асфальтоукладчик сошел с конвейера Barber-Greene в 1934 году. Эта новая машина быстро стала популярной среди дорожных строителей, поскольку она позволяла укладывать асфальт быстрее и с большей однородностью. Гидравлические приводы заменили механические приводы в асфальтоукладчиках в конце 1950-х, чтобы дать оператору еще более плавное управление. Сегодня почти весь асфальт укладывается асфальтоукладчиками. Если учесть, что 98% дорог в Соединенных Штатах асфальтировано, можно понять ценность асфальтоукладчика.

Сырье

Большинство компонентов асфальтоукладчика изготовлено из стали. Основная рама трактора изготовлена из толстолистовой стали. Подающий конвейер изготовлен из усиленной цепи с секциями из кованой стали, называемыми шинами. Распределительные шнеки изготовлены из литой стали Ni-Hard. Стяжка изготавливается из стальных труб, швеллера и плиты. Крышка двигателя и люки доступа изготовлены из стального листа.

У асфальтоукладчиков с резиновыми колесами есть две большие надувные задние ведущие шины и четыре или более маленьких цельнолитых резиновых колеса рулевого управления. Брусчатка с резиновыми гусеницами имеет гусеницу из синтетической резины с несколькими внутренними слоями гибкого стального троса для усиления. Гусеница приводится в движение задним фрикционным ведущим колесом, а нагрузка распределяется между несколькими промежуточными стальными колесами тележки с резиновым покрытием. Гидравлический цилиндр прижимается к переднему колесу, чтобы поддерживать натяжение гусеницы.

Купленные компоненты асфальтоукладчика включают двигатель, радиатор, гидравлические компоненты, аккумуляторы, электропроводку, инструменты, рулевое колесо и сиденье оператора. Купленные жидкости включают гидравлическую жидкость, дизельное топливо, моторное масло и антифриз.

Дизайн

Большинство производителей асфальтоукладчиков предлагают несколько размеров и моделей. Мощность двигателя обычно находится в диапазоне 3–20 л.с. (2–15 кВт) для небольших буксируемых асфальтоукладчиков и может находиться в диапазоне 100–250 л.с. (75–188 кВт) для более крупных самоходных асфальтоукладчиков. В большинстве двигателей используется дизельное топливо, потому что это топливо обычно используется для другой строительной техники.

Самые большие самоходные асфальтоукладчики имеют длину около 19-23 футов (5,8-7,0 м), ширину 10 футов (3,1 м) и высоту 10 футов (3,1 м). Они весят около 20 000–40 000 фунтов (9 090–18 180 кг) в зависимости от емкости бункера, объема двигателя и типа системы привода. Типичная скорость укладки асфальта составляет 100-300 футов / мин (31-92 м / мин). Стандартная ширина укладки составляет от 8–12 футов (2,4–3,7 м) до максимальной ширины 40 футов (12,2 м) с использованием удлинителей выглаживающей плиты на некоторых машинах. Максимальная толщина укладки за один проход составляет 6–12 дюймов (152–305 мм).

Опции включают пакеты освещения, ручное и автоматическое удлинение стяжки, а также различные датчики и органы управления для изменения уклона (продольные размеры) и уклона (поперечные размеры) слоя асфальта.

Производственный

процесс

Асфальтоукладчики собираются из комплектующих. Некоторые из этих деталей изготавливаются на сборочном заводе, а другие производятся в другом месте и отправляются на завод. Все детали покрыты грунтовкой. Детали хранятся на складе и при необходимости доставляются на различные рабочие места или участки.

Трактор и стяжка собираются отдельно. Процесс сборки трактора начинается с размещения основной рамы на поддоне воздушной флотации. По мере сборки трактор перемещается вручную путем присоединения линии сжатого воздуха к поддону флотации. Это позволяет тяжелому трактору плавать на тонкой воздушной подушке, и его можно легко перемещать с одного рабочего места на другое с помощью направляющих в полу. Стяжка собирается на единой площадке и не перемещается с одного рабочего места на другое.

Вот типовая последовательность операций по сборке асфальтоукладчика:

Изготовление основной рамы трактора

- 1 Отдельные части основной рамы вырезаются по размеру из стального листа с помощью ленточных пил или газовой резки. Просверливаются или пробиваются необходимые отверстия.

- 2 Детали удерживаются относительно друг друга с помощью приспособлений и приспособлений. Затем они свариваются с помощью автоматических сварочных аппаратов с подачей проволоки, которые запрограммированы на сварку по контуру стыка. Когда он закончен, мейнфрейм выглядит как буква «H» с одной длинной опорой с каждой стороны для поддержки шин или гусениц и поперечной опорой посередине для поддержки двигателя, который установлен сбоку.

- 3 После сварки основной рамы он подвергается дробеструйной очистке струей высокой

Скорость воздуха, несущая маленькие стальные шарики. Это снимает любые напряжения в металле, вызванные сваркой, и удаляет сварочные брызги. Затем основной блок окрашивают грунтовкой, и краске дают высохнуть.

Скорость воздуха, несущая маленькие стальные шарики. Это снимает любые напряжения в металле, вызванные сваркой, и удаляет сварочные брызги. Затем основной блок окрашивают грунтовкой, и краске дают высохнуть.

Сборка трактора

- 4 Базовый блок помещается на поддон воздушной флотации и перемещается на первую рабочую станцию. Сначала устанавливаются цепи и лопасти транспортера питателя, затем - двигатели гидравлического привода питателя и шланги смазки питателя. Если трактор должен иметь гусеничный привод, устанавливаются левая и правая ведущие ступицы. На некоторых моделях в это время также устанавливается топливный бак.

- 5 Пока мэйнфрейм находится на первом рабочем месте, двигатель готовится в отдельной зоне. Двигатель размещается на опорной стойке качения, и в это время устанавливаются вентилятор, масляные фильтры и различные датчики. Коробка передач разъединителя сцепления и привода насоса привинчена к задней части двигателя. Коробка передач имеет треугольную форму и имеет места для установки трех комплектов гидравлических насосов. Верхний набор насосов обеспечивает питание приводных шин или гусениц. Два нижних комплекта насосов обеспечивают питание левого и правого конвейерных питателей, распределительных шнеков и вибраторов разравнивающего бруса. Каждый набор насосов состоит из двух или более насосов, соединенных встык и работающих на одном центральном валу.

- 6 Мэйнфрейм перемещен на следующую рабочую станцию. Двигатель поднимается с опорной стойки с помощью подвесного подъемника и опускается в положение поперек основной рамы. Он прикручен к нескольким опорам из твердой резины, которые изолируют вибрацию двигателя. Радиатор закреплен болтами, и между двигателем и радиатором проходят шланги охлаждающей жидкости.

- 7 Узлы левого и правого распределительного шнека прикручены на место, установлены гидравлические приводные двигатели шнека и приводные цепи. Задние части бункера прикручены болтами, как и гидроцилиндры для подъема и опускания выравнивающей плиты.

Во время работы самосвал, засыпанный асфальтом, подъезжает к передней части подъемника и медленно выгружает свой груз в бункер асфальтоукладчика. По мере того, как асфальтоукладчик движется вперед, подающие конвейеры перемещают асфальт к задней части асфальтоукладчика, а распределительные шнеки выталкивают асфальт наружу на желаемую ширину. оружие. Между компонентами проложены различные гидравлические шланги и электропроводка.

Во время работы самосвал, засыпанный асфальтом, подъезжает к передней части подъемника и медленно выгружает свой груз в бункер асфальтоукладчика. По мере того, как асфальтоукладчик движется вперед, подающие конвейеры перемещают асфальт к задней части асфальтоукладчика, а распределительные шнеки выталкивают асфальт наружу на желаемую ширину. оружие. Между компонентами проложены различные гидравлические шланги и электропроводка. - 8 Если трактор должен иметь гусеничный привод, левый и правый регулируемые гидравлические приводные двигатели и двухскоростной планетарный редуктор прикрепляются к ведущим ступицам болтами. Если трактор должен иметь резинометаллический привод, то устанавливается ведущий мост, двухступенчатая коробка передач и двухскоростной приводной двигатель с гидроприводом.

- 9 На следующем рабочем месте устанавливается главный распределительный шкаф, гидробак и клапаны, подсоединяются шлангами, проложена проводка для выглаживающей плиты и фонарей трактора.

- 10 По мере движения трактора по конвейеру устанавливаются боковые крышки двигателя и воздухоочиститель на входе, задняя площадка и открытая решетчатая дека, монтируется пульт управления оператора. На некоторых асфальтоукладчиках есть две консоли оператора, по одной с каждой стороны, чтобы оператор мог лучше видеть при работе вблизи бордюров или других препятствий. У других асфальтоукладчиков есть подвижная консоль, которая может скользить в одну или в другую сторону. Все окончательные электрические соединения выполняются в это время.

- 11 Затем устанавливаются аккумуляторные батареи и глушитель двигателя, и при необходимости добавляются различные жидкости. Если трактор имеет гусеничный привод, здесь устанавливаются нижние колеса тележки.

- 12 Сборка трактора завершается установкой выравнивающих планок выглаживающей плиты, боковин бункера, люков доступа к двигателю, фонарей и других внешних компонентов. Шины или гусеницы устанавливаются в последнюю очередь. Запускается двигатель и готовый трактор проходит предварительную проверку на исправность.

Тестирование трактора

- 13 Трактор промывают для удаления жира или масла, которые могли скопиться на поверхностях во время сборки. В гидравлическое масло добавляется флуоресцентный краситель, чтобы помочь обнаружить любые утечки. Затем трактор подключается к автоматической испытательной машине, которая циклически выполняет различные электрические и гидравлические функции. Компьютер записывает результаты этих тестов для использования в будущем. Ультрафиолетовый «черный свет» используется для обнаружения утечек в гидравлической системе.

- 14 После цикла испытания трактор выводится на улицу и проходит краткую функциональную проверку для визуального контроля его работы. Если требуются корректировки, они вносятся в это время. Затем трактор ставится на стоянку в ожидании заказа от клиента.

Сборка стяжки

- 15 Выглаживающая плита собирается отдельно от трактора. Детали каркаса изготавливаются и свариваются. Горелочные агрегаты и гидромоторы вибратора устанавливаются и подсоединяются шлангами. Горелки обеспечивают тепло по длине стяжки, чтобы асфальт не прилипал к ней. Вибраторы помогают обеспечить частичное уплотнение асфальта при его укладке. К различным компонентам подведена электрическая проводка. В последнюю очередь устанавливаются гидроприводы для регулирования поперечного уклона стяжки.

Проверка стяжки

- 16 Готовую выглаживающую плиту прикрепляют к испытательной машине, которая дублирует функции и органы управления трактора. Затем проверяются различные функции стяжки - зажигание горелки, работа вибратора, контроль наклона и другие.

Отделка асфальтоукладчика

- 17 Когда клиент заказывает асфальтоукладчик, я / клиент может указать одну из нескольких моделей тракторов, которые будут сочетаться с одной из нескольких конструкций выглаживающей плиты. Трактор, на который нанесен только слой грунтовочной краски, теперь очищен и покрыт последним слоем краски. Затем устанавливаются все предупреждающие таблички, декоративные полосы или таблички с именами. Стяжку обычно окрашивают в черный цвет, потому что она соприкасается с черным маслянистым асфальтом.

- 18 Выглаживающая плита прикреплена к трактору. I O Электропроводка, топливопроводы горелки и гидравлические шланги соединены между собой. Готовый асфальтоукладчик подвергается финальной функциональной проверке. Кресло оператора устанавливается в последнюю очередь.

Контроль качества

Все поставщики компонентов проходят тщательную проверку и сертификацию, прежде чем они смогут начать отгрузку запчастей. Периодически поступающие детали проходят тщательный размерный и металлургический контроль, чтобы гарантировать неизменно высокое качество. Пневматические ключи, используемые для затяжки важнейших креплений, проверяются и калибруются, чтобы убедиться, что они обеспечивают необходимый крутящий момент. Трактор и выглаживающая плита проходят испытания на машине отдельно в дополнение к нескольким визуальным проверкам, проводимым оператором, а затем снова проверяются, когда трактор и выглаживающая плита соединены вместе для доставки.

Будущее

Многие города и штаты сделали упор на уменьшение неровностей поверхности или волнистости асфальтовых дорог. Это особенно важно при мощении существующей дороги, поверхность которой может иметь значительные отклонения от многих лет интенсивной эксплуатации. На некоторых дорожных проектах дорожному подрядчику налагается штраф за превышение определенных пределов волнистости. Чтобы соответствовать этим строгим требованиям, подрядчики запрашивают у производителей асфальтоукладчиков более сложные системы контроля уклонов и уклонов. Будущие системы могут включать в себя лазерное управление выравниванием пола с использованием компьютерного профиля дороги в качестве ориентира.

Еще одно направление будущего развития асфальтоукладчиков - это изменение конструкции самого асфальтового покрытия. В Соединенных Штатах в рамках Программы стратегических исследований автомобильных дорог, спонсируемой Федеральным управлением автомобильных дорог, разрабатывается новый состав асфальтового покрытия, известный как Superpave. Ожидается, что это новое покрытие обеспечит более гладкие и долговечные дороги, и его планируется внедрить в 2000 году. Это повлечет за собой изменения как асфальтового вяжущего материала, так и заполнителей, и, возможно, потребуются другие методы укладки.

Производственный процесс

- Что такое VMC Machining?

- Руководство по лазерной маркировке алюминия

- Сварка MIG против сварки TIG

- Руководство по лазерной маркировке

- Рекомендации по высокопроизводительной швейцарской обработке

- Руководство по созданию прототипов с ЧПУ

- Понимание процесса изготовления вала

- Что такое маркировка волоконным лазером?

- Электрополировка против пассивации

- Что такое пассивация нержавеющей стали?