Медь

<час />

Фон

Медь - один из основных химических элементов. В почти чистом состоянии медь - это красновато-оранжевый металл, известный своей высокой теплопроводностью и электропроводностью. Он обычно используется для производства широкого спектра продуктов, включая электрические провода, кастрюли и сковороды, трубы и трубки, автомобильные радиаторы и многие другие. Медь также используется в качестве пигмента и консерванта для бумаги, красок, тканей и дерева. Его объединяют с цинком для производства латуни и с оловом для производства бронзы.

Впервые медь начали использовать 10 000 лет назад. Медный кулон, датируемый примерно 8700 годом до н. Э. был найден на территории современного северного Ирака. Есть свидетельства того, что примерно к 6400 г. до н. Э. медь плавили и отливали в предметы в районе, ныне известном как Турция. К 4500 <малому> году до н. Э. , эта технология применялась и в Египте. Большая часть меди использовалась до 4000 <малого> до н. Э. возникла в результате случайного открытия изолированных обнажений самородной меди или метеоритов, упавших на Землю. Первое упоминание о систематической добыче медной руды относится примерно к 3800 г. до н. Э. когда в египетской ссылке описываются горные работы на Синайском полуострове.

Примерно за 3000 <маленький> год до н. Э. , на острове Кипр в Средиземном море были обнаружены крупные месторождения медной руды. Когда римляне завоевали Кипр, они дали металлу латинское название aes cyprium, который часто сокращался до cyprium. Позже это слово было преобразовано в купрум, от которого произошли английское слово «медь» и химический символ Cu.

В Южной Америке медные изделия производились на северном побережье Перу еще в 500 до н.э. К тому времени, когда империя инков пала перед победившими испанскими солдатами в 1500-х годах, развитие металлургии меди было хорошо развито.

В Соединенных Штатах первый медный рудник был открыт в Бранби, штат Коннектикут, в 1705 году, за ним последовал один в Ланкастере, штат Пенсильвания, в 1732 году. Несмотря на это раннее производство, большая часть меди, используемой в Соединенных Штатах, импортировалась из Чили до 1844 года, когда началась разработка крупных месторождений богатой медной руды в районе озера Верхнее. Разработка более эффективных технологий обработки в конце 1800-х годов позволила добывать медные руды с более низким содержанием меди на огромных открытых карьерах на западе США.

Сегодня Соединенные Штаты и Чили являются двумя ведущими странами-производителями меди в мире, за ними следуют Россия, Канада и Китай.

Сырье

Чистая медь редко встречается в природе, но обычно сочетается с другими химическими веществами в виде медных руд. В 40 странах мира коммерчески добывается около 15 медных руд. Наиболее распространены сульфидные руды, в которых медь химически связана с серой. Другие известны как оксидные руды, карбонатные руды или смешанные руды в зависимости от присутствующих химикатов. Многие медные руды также содержат значительные количества золота, серебра, никеля и других ценных металлов, а также большое количество коммерчески бесполезного материала. Большинство медных руд, добываемых в Соединенных Штатах, содержат лишь около 1,2–1,6% меди по массе.

Самая распространенная сульфидная руда - халькопирит CuFeS 2 . , также известный как медный колчедан или желтая медная руда. Халькоцит, Cu 2 S - другая сульфидная руда.

Куприт, или красная медная руда, Cu 2 О - оксидная руда. Малахит, или зеленая медная руда, Cu (OH) 2 • CuCO 3 , является важной карбонатной рудой, как и азурит, или голубой карбонат меди, Cu (OH) 2 • 2CuCO 3 .

Другие руды включают теннантит, боронит, хризоколлу и атакамит.

Помимо самих руд, для обработки и очистки меди часто используются другие химические вещества. К ним относятся серная кислота, кислород, железо, диоксид кремния и различные органические соединения, в зависимости от используемого процесса.

Производственный

процесс

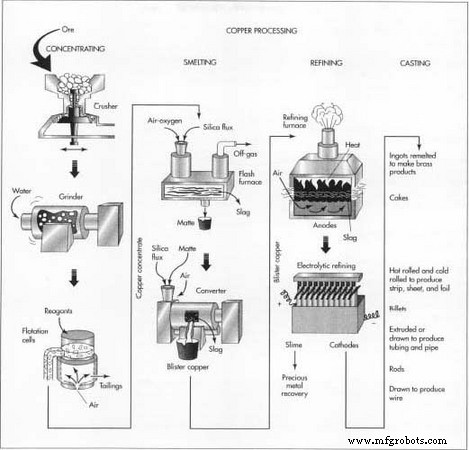

Процесс извлечения меди из медной руды зависит от типа руды и желаемой чистоты конечного продукта. Каждый процесс состоит из нескольких этапов, в которых нежелательные материалы удаляются физически или химически, а концентрация меди постепенно увеличивается. Некоторые из этих этапов выполняются на самом руднике, а другие могут проводиться на отдельных объектах.

Вот шаги, используемые для обработки сульфидных руд, обычно встречающихся на западе США.

Горное дело

- 1 Большинство сульфидных руд добывается из огромных карьеров путем бурения и взрывных работ с применением взрывчатых веществ. При этом типе добычи материал, расположенный над рудой, называемый вскрышной породой, сначала удаляется, чтобы обнажить залежь погребенной руды. В результате образуется открытый карьер, который может вырасти до мили или более в поперечнике. Дорога, обеспечивающая доступ для оборудования, спускается по внутренним склонам карьера по спирали.

- 2 Открытая руда вынимается большими экскаваторами, способными загружать 15-25 кубических метров за один проход. Руда загружается в гигантские самосвалы, называемые карьерными самосвалами, и вывозится из карьера.

Сосредоточение

Медная руда обычно содержит большое количество грязи, глины и различных минералов, не содержащих медь. Первый шаг - удалить часть этих отходов. Этот процесс называется концентрацией и обычно выполняется методом флотации.

- 3 Руда дробится в серии конусных дробилок. Конусная дробилка состоит из внутреннего измельчающего конуса, который вращается на эксцентриковой вертикальной оси внутри фиксированного внешнего конуса. Когда руда подается в верхнюю часть дробилки, она сжимается между двумя конусами и разбивается на более мелкие куски.

- 4 Затем дробленая руда измельчается еще меньше с помощью серии мельниц. Сначала его смешивают с водой и помещают в стержневую мельницу, которая представляет собой большой цилиндрический контейнер, заполненный многочисленными короткими отрезками стального стержня. Когда цилиндр вращается вокруг своей горизонтальной оси, стальные стержни падают и разбивают руду на куски диаметром около 0,13 дюйма (3 мм). Смесь руды и воды далее разбивается в двух шаровых мельницах, которые похожи на стержневую мельницу, за исключением того, что вместо стержней используются стальные шары. Суспензия тонкоизмельченной руды, выходящая из окончательной шаровой мельницы, содержит частицы диаметром около 0,01 дюйма (0,25 мм).

- 5 Суспензия смешивается с различными химическими реагентами, которые покрывают частицы меди. Также добавляется жидкость, называемая пенообразователем. В качестве пенообразователя часто используют сосновое масло или длинноцепочечный спирт. Эта смесь перекачивается в прямоугольные резервуары, называемые флотомашинами, где воздух вводится в суспензию через дно резервуаров. Химические реагенты заставляют частицы меди цепляться за пузырьки, когда они поднимаются на поверхность. Вспениватель образует толстый слой пузырьков, которые переполняют резервуары и собираются в желобах. Пузырькам дают конденсироваться, и вода сливается. Полученная смесь, называемая медным концентратом, содержит около 25-35% меди вместе с различными сульфидами меди и железа, плюс меньшие концентрации золота, серебра и других материалов. Остальные материалы в резервуаре называются пустой породой или хвостами. Их перекачивают в отстойники и дают высохнуть.

Процесс извлечения меди из медной руды зависит от типа руды и желаемой чистоты конечного продукта. . Каждый процесс состоит из нескольких этапов, в которых нежелательные материалы удаляются физически или химически, а концентрация меди постепенно увеличивается.

Процесс извлечения меди из медной руды зависит от типа руды и желаемой чистоты конечного продукта. . Каждый процесс состоит из нескольких этапов, в которых нежелательные материалы удаляются физически или химически, а концентрация меди постепенно увеличивается.

Плавка

После физического удаления отходов из руды оставшийся медный концентрат должен пройти несколько химических реакций для удаления железа и серы. Этот процесс называется плавкой и обычно включает две печи, как описано ниже. На некоторых современных заводах используется одна печь, в которой сочетаются обе операции.

- 6 Медный концентрат загружается в печь вместе с кремнеземным материалом, называемым флюсом. Большинство медеплавильных заводов используют обогащенные кислородом печи мгновенного испарения, в которых предварительно нагретый, обогащенный кислородом воздух нагнетается в печь для сжигания мазута. Медный концентрат и флюс плавятся и собираются на дне печи. Большая часть железа в концентрате химически соединяется с флюсом с образованием шлака, который снимается с поверхности расплавленного материала. Большая часть серы в концентрате соединяется с кислородом с образованием диоксида серы, который выводится из печи в виде газа и далее обрабатывается на кислотной установке для получения серной кислоты. Оставшийся расплавленный материал на дне печи называется штейном. Он представляет собой смесь сульфидов меди и сульфидов железа и содержит около 60% меди по массе.

- 7 Расплавленный штейн вытягивается из печи и заливается во вторую печь, называемую конвертером. Добавляется дополнительный кремнеземный флюс, и через расплавленный материал продувается кислород. Химические реакции в конвертере аналогичны реакциям в печи мгновенного испарения. Флюс диоксида кремния реагирует с оставшимся железом с образованием шлака, а кислород реагирует с оставшейся серой с образованием диоксида серы. Шлак можно подавать обратно в печь мгновенного испарения, чтобы действовать как флюс, а диоксид серы перерабатывается на кислотной установке. После удаления шлака последняя впрыска кислорода удаляет все, кроме следов серы. Получающийся в результате расплавленный материал называется блистером и содержит около 99% меди по весу.

Очистка

Несмотря на то, что черновая медь на 99% состоит из меди, она по-прежнему содержит достаточно высокий уровень серы, кислорода и других примесей, чтобы препятствовать дальнейшему рафинированию. Чтобы удалить или отрегулировать уровни этих материалов, черновая медь сначала очищается огнем, а затем отправляется на окончательный процесс электрорафинирования.

- 8 Черновая медь нагревается в рафинировочной печи, аналогичной описанному выше конвертеру. В расплавленный блистер продувается воздух для окисления некоторых примесей. Для удаления следов мышьяка и сурьмы можно добавить флюс из карбоната натрия. Берется образец расплавленного материала, и опытный оператор определяет, когда примеси достигли приемлемого уровня. Расплавленная медь, имеющая чистоту около 99,5%, затем разливается в формы для образования больших электрических анодов, которые действуют как положительные выводы для процесса электрорафинирования.

- 9 Каждый медный анод помещается в отдельный резервуар или ячейку из полимербетона. Одновременно может работать до 1250 резервуаров. На противоположный конец резервуара помещается лист меди, который действует как катод или отрицательный вывод. Резервуары заполнены кислым раствором сульфата меди, который действует как электрический проводник между анодом и катодом. Когда электрический ток проходит через каждую емкость, медь снимается с анода и осаждается на катоде. Большинство оставшихся примесей выпадают из раствора сульфата меди и образуют шлам на дне резервуара. Примерно через 9-15 дней ток отключают и катоды снимают. Катоды теперь весят около 300 фунтов (136 кг) и состоят из меди чистотой 99,95–99,99%.

- 10 Слизь, которая собирается на дне резервуара, содержит золото, серебро, селен и теллур. Он собирается и обрабатывается для восстановления этих драгоценных металлов.

Кастинг

- 11 После рафинирования медные катоды плавятся и разливаются в слитки, кек, заготовки или прутки в зависимости от конечного применения. Слитки представляют собой прямоугольные или трапециевидные кирпичи, которые переплавляются вместе с другими металлами для изготовления изделий из латуни и бронзы. Пироги представляют собой прямоугольные плиты толщиной около 8 дюймов (20 см) и длиной до 28 футов (8,5 м). Их прокатывают для производства медных листов, полос, листов и фольги. Заготовки представляют собой цилиндрические бревна диаметром около 8 дюймов (20 см) и длиной несколько футов (метров). Их прессуют или вытягивают для изготовления медных труб и труб. Стержни имеют круглое поперечное сечение диаметром около 0,5 дюйма (1,3 см). Обычно их отливают в очень длинные отрезки, которые свернуты в бухту. Этот свернутый в спираль материал затем вытягивают вниз, чтобы сделать медную проволоку.

Контроль качества

Поскольку электрические приложения требуют очень низкого уровня примесей, медь является одним из немногих распространенных металлов, очищенных почти до 100% чистоты. Доказано, что описанный выше процесс позволяет производить медь очень высокой чистоты. Чтобы гарантировать такую чистоту, образцы анализируются на различных этапах, чтобы определить, требуется ли какая-либо корректировка процесса.

Побочные продукты / отходы

Извлечение серной кислоты из процесса плавки меди не только дает рентабельный побочный продукт, но также значительно снижает загрязнение воздуха, вызываемое выхлопными газами печи. Золото, серебро и другие драгоценные металлы также являются важными побочными продуктами.

Отходы включают вскрышу от горных работ, хвосты от операции обогащения и шлак от операции плавки. Эти отходы могут содержать значительные концентрации мышьяка, свинца и других химикатов, которые представляют потенциальную опасность для здоровья в окрестностях. В Соединенных Штатах Агентство по охране окружающей среды (EPA) регулирует хранение таких отходов и восстановление территории после прекращения добычи и переработки. Огромный объем используемого материала - в некоторых случаях миллиарды тонн отходов - делает эту задачу сложной, но также предоставляет некоторые потенциально прибыльные возможности для восстановления пригодных для использования материалов, содержащихся в этих отходах.

Будущее

Ожидается, что спрос на медь останется высоким, особенно в электротехнической и электронной промышленности. Текущие тенденции в переработке меди направлены на использование методов и оборудования, которые потребляют меньше энергии и производят меньше загрязнения воздуха и твердых отходов. В Соединенных Штатах это трудное задание из-за строгого экологического контроля и доступных медных руд с очень низкой концентрацией. В некоторых случаях затраты на производство могут значительно возрасти.

Одной из обнадеживающих тенденций является увеличение использования вторичной меди. В настоящее время более половины меди, производимой в Соединенных Штатах, производится из вторичной меди. Пятьдесят пять процентов переработанной меди поступает от операций по механической обработке меди, таких как формовка винтов, а 45% приходится на восстановление использованных медных продуктов, таких как электрические провода и автомобильные радиаторы. Ожидается, что процент переработанной меди будет расти по мере увеличения затрат на переработку новой меди.

Производственный процесс

- Таблица калибров для медных проводов

- Таблица допустимых нагрузок для медных проводов

- Дефекты межсоединений (ICD)

- Руководство по материалам из медных сплавов

- Антимикробные свойства меди

- Бериллиевая медь (BECOL-25) TB00

- Бериллиевая медь (БЕКОЛ-25) TD04

- Бериллиевая медь (BECOL-25) TH04

- Медный сплав COLSIBRO®

- Термическая обработка меди и медных сплавов