Ластик

<час />

Фон

Ластик - это предмет, который используется для удаления следов с бумаги. Большинство ластиков предназначены для удаления карандашных следов. Другие ластики предназначены для нанесения на отметки пишущей машинки. Некоторые специальные ручки содержат стираемые чернила, которые можно удалить с помощью ластика. В то время как некоторые ластики продаются отдельно в виде широких тонких блоков, гораздо больше ластиков постоянно прикреплены к карандашам. Другие ластики предназначены для временного прикрепления к карандашам. Некоторые ластики заключены в деревянные футляры, напоминающие карандаши. К этим ластикам, которые затачиваются, как карандаши, часто прилагается кисточка. Это используется для удаления небольших кусочков ластика, оставшихся после того, как он удалит след. Этот тип ластика обычно используется для удаления следов пишущей машинки.

История

Первыми ластиками были кусочки хлеба. Не было лучшего средства для удаления следов карандаша, пока в Старом Свете не появилась резина. Резина была известна жителям Центральной и Южной Америки задолго до того, как европейцы пришли в Новый Свет. Еще в XI веке из него шили одежду и делали шары. Его также использовали для изготовления обуви и бутылок, выливая жидкую форму в глиняные формы и давая ей высохнуть.

В 1735 году французский ученый Шарль де ла Кондамин описал вещество, известное как каучук . и отправил образцы в Европу. Каучук был получен из жидкости, производимой под корой дерева, произрастающего в тропических районах Нового Света. Эта жидкость молочного цвета, известная как латекс, до сих пор используется для изготовления натурального каучука.

Впервые каучук был предложен для использования в качестве ластика в Трудах Французской академии в 1752 году, вероятно, Жаном де Магелланом. В 1770 году английский ученый Джозеф Пристли предложил назвать каучук каучуком из-за его способности стирать карандашные следы. Он также рассказал читателям о своей книге Знакомое введение в теорию и практику перспективы . где купить «кубический кусок около полдюйма за три шиллинга». В Соединенном Королевстве ластики до сих пор известны как каучуки.

До конца девятнадцатого века карандаши и ластики всегда были раздельными. В 1858 году Хайман Липман из Филадельфии запатентовал карандаш с канавкой на кончике, в которую был вклеен ластик. К началу 1860-х годов компания Faber производила карандаши с прикрепленными к ним ластиками. В 1862 году Джозеф Рехендорфер из Нью-Йорка запатентовал усовершенствование конструкции Липмана и подал в суд на Фабера. Верховный суд США постановил, что идея сочетания карандаша и ластика не может быть запатентована. Причиной такого решения стало то, что сочетание карандаша и ластика не изменило функции ни того, ни другого. Это решение открыло для многих компаний возможность производить карандаши с ластиками.

В 1867 году Дж. Б. Блэр из Филадельфии изобрел полый ластик, в который можно было вставить карандаш. Известно, что существовали и более ранние версии. В 1872 году компания Eagle изготовила карандаши с ластиками, вставленными прямо в деревянный футляр карандаша. Вскоре аналогичные карандаши стали производить другие компании, которые стали называть пенни-карандашами, потому что они были недорогими. Доступность карандашей с прикрепленными к ним ластиками в классах поначалу вызвала споры. Считалось, что способность легко исправлять ошибки сделает студентов беспечными. Несмотря на это беспокойство, карандаши с ластиками были чрезвычайно популярны. Около 90% современных американских карандашей делаются с накладными ластиками. Карандаши без ластика несколько чаще встречаются в Европе.

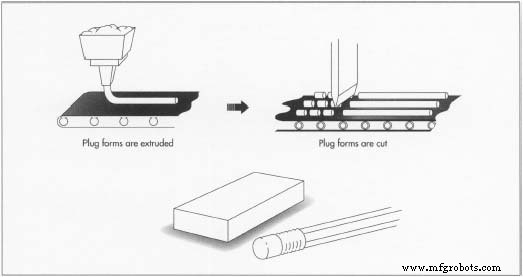

Сырье

Самым важным сырьем для ластика является резина. Каучук может быть натуральным или синтетическим. Натуральный каучук получают из латекса каучукового дерева (Hevea brasilienesis). Синтетический каучук существует в самых разных формах. Чаще всего синтетический каучук получают из стирола и бутадиена. Стирол - это жидкость, полученная из этилбензола. Этилбензол обычно получают из этилена и бензола, которые получают из нефти. Бутадиен - это газ, получаемый либо непосредственно из нефти, либо из веществ, известных как бутаны и бутены, которые получают из нефти.

К другим ингредиентам, добавляемым в резину, относятся пигменты, изменяющие цвет ластика. Белый цвет может производиться из оксида цинка и оксида титана. Красный может быть произведен оксидом железа. Многие другие цвета можно получить с помощью различных органических красителей.

Важным ингредиентом, добавляемым почти ко всем каучукам, является сера. Сера позволяет вулканизировать резину. Этот процесс был изобретен Чарльзом Гудиером в 1839 году. Он использует тепло и серу, чтобы сделать резину более прочной и устойчивой к нагреванию.

К резине могут быть добавлены различные другие ингредиенты. К ним относятся растительное масло, чтобы резина стала мягче и легче формировалась, и пемза, природный минерал, который делает ластик более абразивным.

Производственный

процесс

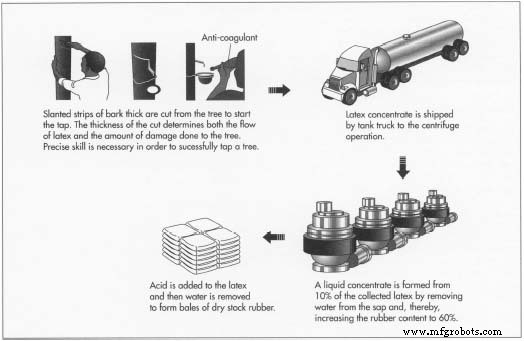

Производство натурального каучука

- 1 Плантации каучуковых деревьев встречаются только в тропических регионах с высоким уровнем годовых осадков. Малайзия - ведущий производитель каучуковых деревьев. В каучуковом дереве отрезают тонкую полоску коры на глубине около 0,04 дюйма (1 мм) от дерева на такой высоте, до которой рабочий может легко дотянуться. Последующие полосы будут обрезаны ниже первой. Каждая полоска достигает примерно середины окружности дерева и наклоняется вниз под углом примерно 30 градусов, чтобы латекс стекал в контейнер. Если позволить латексу коагулировать естественным путем, каждый разрез будет производить около 1 унции (28 г) латекса, прежде чем латекс перестанет течь через несколько часов. На кору можно нанести химикат, чтобы предотвратить коагуляцию латекса, позволяя ему течь в течение нескольких дней.

- 2 Собранный латекс проходит через сито для удаления посторонних предметов. К латексу добавляется вода, и смесь перекачивается в большие горизонтальные резервуары с алюминиевыми перегородками. Добавляется разбавленная уксусная или муравьиная кислота, чтобы резина коагулировала в плиты на перегородках. На плиты обрызгивают водой, пока они проходят через серию роликов. Излишки воды удаляются роликами другого ряда. Плиты упаковываются в тюки, обычно весом 225–250 фунтов (102–113 кг), в форме кубов примерно по 2 фута (60 см) с каждой стороны. Тюки покрывают глиной для предотвращения прилипания, связывают металлическими лентами и отправляют производителям.

Производство синтетического каучука

- 3 В зависимости от того, какой синтетический каучук производится, могут использоваться самые разные производственные процессы. Самая распространенная форма синтетического каучука, стирол-бутадиеновый каучук, обычно производится в эмульсии.

- 4 Различные химические вещества получают из нефти фракционной перегонкой. Этот процесс включает нагревание нефти до примерно 600-700 ° F (315-370 ° C) и пропускание пара через высокую вертикальную башню. Когда пар поднимается через башню, он охлаждается. Химикаты с разными точками кипения переходят из газа в жидкость в разных точках внутри башни и собираются. Химикаты с очень высокими температурами кипения остаются в жидком состоянии, когда нефть нагревается, и их можно удалить со дна башни. Химические вещества с очень низкими температурами кипения остаются в виде газов и могут быть удалены из верхней части башни.

Ластики изготавливаются из натурального или синтетического каучука. Натуральный каучук производится из латекса, полученного из каучуковых деревьев. Вода удаляется из латекса, увеличивая содержание каучука до 60%. К жидкому концентрату добавляют кислоту, чтобы получить твердые листы сухой резины.

Ластики изготавливаются из натурального или синтетического каучука. Натуральный каучук производится из латекса, полученного из каучуковых деревьев. Вода удаляется из латекса, увеличивая содержание каучука до 60%. К жидкому концентрату добавляют кислоту, чтобы получить твердые листы сухой резины. - 5 Другие химические вещества получают каталитическим крекингом. Этот процесс включает нагревание нефти до примерно 850-900 ° F (454-510 ° C) под давлением в присутствии катализатора. Катализатор вызывает химические реакции. Затем новую смесь химикатов разделяют фракционной перегонкой.

- 6 Стирол и бутадиен получают, подвергая определенные химические вещества, полученные из нефти, различным химическим реакциям. При нормальных условиях стирол является жидкостью, а бутадиен - газом и должен храниться под давлением, чтобы поддерживать его в жидкой форме.

- 7 Две жидкости перекачиваются в контейнер и смешиваются с водой, мылом и катализатором. Катализатор вызывает реакцию стирола и бутадиена с образованием частиц синтетического каучука. Мыло заставляет эти частицы диспергироваться в воде в виде гладкой эмульсии. Постоянное перемешивание предотвращает оседание частиц резины.

- 8 К другим химическим веществам, добавляемым в смесь, относятся стабилизаторы, предотвращающие разрушение резины, и модификаторы, изменяющие свойства резины. Еще один химикат добавлен, чтобы остановить образование частиц резины в оптимальной точке. Непревращенные стирол и бутадиен удаляются и используются повторно. К эмульсии добавляется коагулянт, вызывающий осаждение синтетического каучука. Бутадиен-стирольный каучук обычно поставляется производителям в мешках из полиэтиленового пластика, каждый из которых вмещает 75 фунтов (34 кг) каучука.

Изготовление ластиков

- 9 Каучук поступает на фабрику ластиков и смешивается с пигментами, растительным маслом, пемзой, серой и другими ингредиентами, которые изменяют свойства конечного продукта. Синтетический каучук легче смешивать, потому что он обычно поставляется в виде порошка или жидкости. Натуральный каучук обычно поставляется в тюках и перед смешиванием его необходимо измельчить в порошок или растворить в растворителе.

После смешивания натурального или синтетического каучука с пигментами, растительным маслом, пемзой, серой и другими дополнительными ингредиентами, смесь нагревается и формируются ластики. Чтобы сделать пробки-ластики, которые будут прикреплены к концам карандашей, резиновая смесь выдавливается и разрезается на пробки. Чтобы сделать плоские прямоугольные ластики, смесь впрыскивается в формы и затем охлаждается.

После смешивания натурального или синтетического каучука с пигментами, растительным маслом, пемзой, серой и другими дополнительными ингредиентами, смесь нагревается и формируются ластики. Чтобы сделать пробки-ластики, которые будут прикреплены к концам карандашей, резиновая смесь выдавливается и разрезается на пробки. Чтобы сделать плоские прямоугольные ластики, смесь впрыскивается в формы и затем охлаждается. - 10 Смесь нагревается, в результате чего сера вулканизируется, что делает ее более стабильной. Для изготовления заглушек, которые будут прикреплены к карандашам, обычно используется процесс экструзии. Смесь в виде мягкого твердого вещества проталкивается через головку с образованием длинного цилиндра. Цилиндр многократно разрезается по мере выхода, образуя пробки.

- 11 Для изготовления плоских деталей, которые не прикрепляются к карандашам, обычно используется процесс литья под давлением. Смесь в виде теплой жидкости помещают в формы и дают ей остыть до состояния твердого вещества. Затем лыски извлекаются из форм.

- 12 пробок отправляются напрямую производителям карандашей. Они прикреплены к карандашам с помощью небольших цилиндрических металлических футляров, известных как наконечники. Наконечники изготавливаются из простого алюминия для менее дорогих карандашей или из окрашенной латуни для более дорогих карандашей. Наконечник прикрепляется к карандашу с помощью клея или небольших металлических зубцов. Заглушка вставляется в наконечник и зажимается вокруг него.

- На 13 квартирах может быть указано название производителя или другая маркировка. Это можно сделать путем штамповки - нажатия штампа с чернилами на ластике. Это также можно сделать с помощью трафаретной печати - перемещая окрашенный валик по узорчатому листу шелка или другого материала, покрывающего ластик. Трехмерные отметки могут быть нанесены тиснением - разрезанием ластика острым штампом. Готовые квартиры упаковываются в картонные коробки и отправляются в магазины.

Контроль качества

Производство ластиков в высшей степени автоматизировано, и ежегодно производятся миллионы надежных продуктов. Опытные производители ластиков усовершенствовали используемые методы до такой степени, что тщательный осмотр не требуется.

Сырье, отправляемое производителю, поставляется компаниями, которые, как известно, предоставляют вещества с надлежащими характеристиками. Если поставляется новое вещество или если оно поступает от новой компании, производитель ластика может проверить его, чтобы убедиться, что он соответствует всем спецификациям.

Только очень небольшой процент ластиков требует проверки, чтобы убедиться, что они обладают надлежащими физическими свойствами. Квартиры должны быть подходящего размера, чтобы поместиться в коробки. Заглушки должны иметь правильные размеры, чтобы подходить к обжимным кольцам. От твердости ластика зависит, насколько хорошо они будут работать. Опытные инспекторы могут легко определить, слишком ли жесткий или мягкий ластик.

Будущее

Ластики почти не менялись на протяжении многих лет. Улучшения в технологии ластиков, вероятно, будут внесены в способ производства резины. Постоянно разрабатываются новые химические формулы, позволяющие производить синтетический каучук более эффективными, менее дорогостоящими способами и в результате получаются продукты с более полезными свойствами. Генная инженерия может привести к появлению каучуковых деревьев, которые производят больше латекса, или деревьев, которые производят латекс с физическими свойствами, которые сделают производство натурального каучука более эффективным.

Намек на будущее дизайна ластиков можно увидеть в Ergoraser, уникальном ластике от Levenger, компании, специализирующейся на очень высококачественных письменных принадлежностях. Ergoraser, разработанный после двух лет исследований, имеет овальную и изогнутую форму, очень похожую на ложку.

Большой палец входит в изгиб во время использования таким образом, чтобы это было удобно и эффективно. Хотя Ergoraser чрезвычайно дорогой по сравнению с обычными ластиками, он обещает в будущем сыграть важную роль для тех, кто требует высочайшего качества в простых предметах.

Производственный процесс

- Что такое VMC Machining?

- Руководство по лазерной маркировке алюминия

- Сварка MIG против сварки TIG

- Руководство по лазерной маркировке

- Рекомендации по высокопроизводительной швейцарской обработке

- Руководство по созданию прототипов с ЧПУ

- Понимание процесса изготовления вала

- Электрополировка против пассивации

- Что такое пассивация нержавеющей стали?

- Как делают механические карандаши?